1

Изобретение относится к строительству, а именно к изготовлению многослойных стеновых панелей с легким заполнителем на основе органических материалов

Цель изобретения - повышение качества панели за счет повышения деформационно-прочностных свойств и трещиностойкости

При изготовлении панели на конвейер подают полиолефиновую нить, скрученную или склеенную из двух или более элементарных нитей, со скоростью подачи нити, в 1,15-1,25 раза меньшей, чем скорость движения конвейера, при плотности подачи нитей в плоскости 2-5 нитей на 1 м ширины панели, заливают гипсобетонную смесь, производят тепловую обработку с последующей резкой на изделия

Пример 1 Готовые деревянные бруски, по ширине равные толщине панели, т. е. 60, 80 или 100 мм, ограничивающие высоту панели на расстоянии 4000 мм друг от друга, параллельно по направляющим кон(Л

вейерной ленты прокатного стана (стан Козлова) непрерывно подают и соединяют в наружный каркас панели. Одновременно внутри этого каркаса в два слоя подают полипропиленовые комплексные нити линейной плотностью 10 текс на расстоянии 6 мм от поверхности панели Одновременно внутрь каркаса заливают гипсоопилочную смесь состава, мае ч: гипс 100, вода 90, опилки 20. Плотность подачи нити составляет 2 нити на 1 м ширины панели, скорость подачи панели опережает скорость подачи нити в 1,15 раза Нить имеет удельный объем 0,95 см3/г, при этом соотношение толщины армированного и внутреннего неармированного слоев составляет 1:1

Трещиностойкость определяют по числу трещин длиной более 1 см на 1 м2 панели при нагрузке 60% от прочности при изгибе. Испытание прочности при сжатии и изгибе проводят стандартными методами. Плотность бетона в зависимости от состава составляет 1100-1500 кг/м3.

Јь 1

СО

со ел

00

Пример 2. Изготавливают и испытывают панель аналогично примеру 1, используя комплексную полиэтиленовую нить линейной плотностью 50 текс с удельным объемом 1,0 см3/г при глубине залегания нитей 68 см и их плотности залегания 4 нити на 1 м ширины панели. Скорость опережения подачи панели по отношению к скорости подачи нити составляет 1,20 раза. Соотношение толщины армированного и внубине залегания нитей 10 мм. Соотношение толщины армированного и внутреннего неармированного слоев составляет 1:5. Состав гипсобетонной смеси, мас.ч: гипс 100, вода 110, опилки 40.

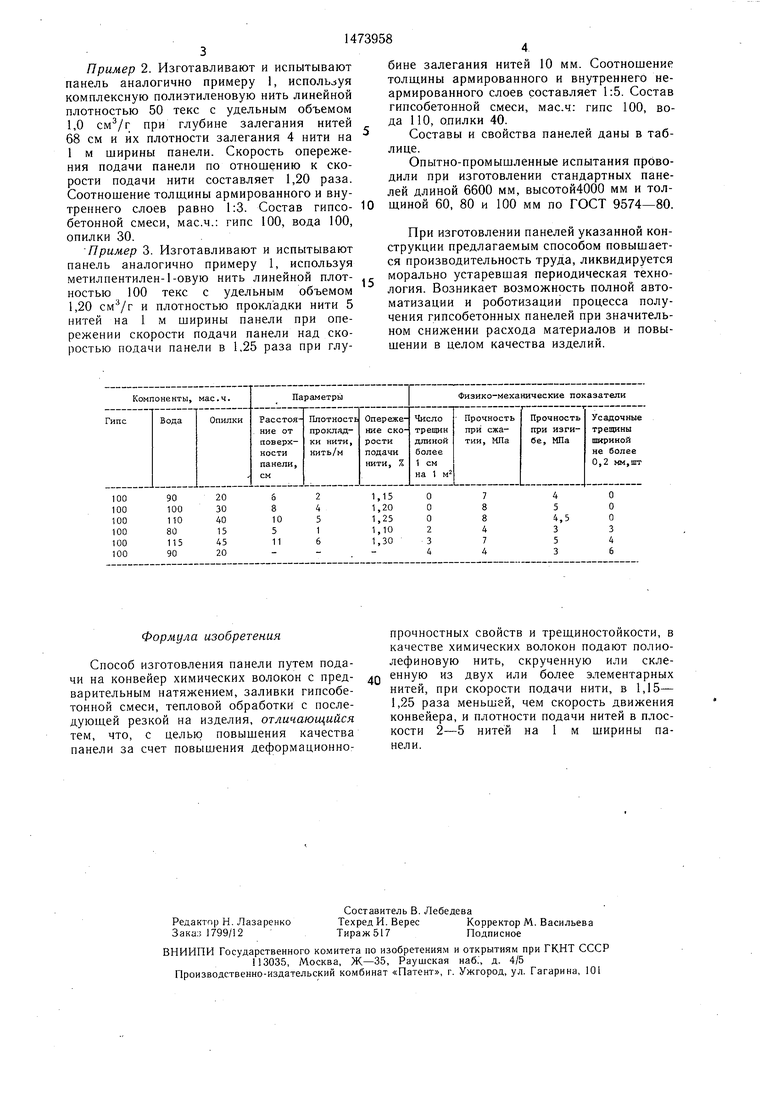

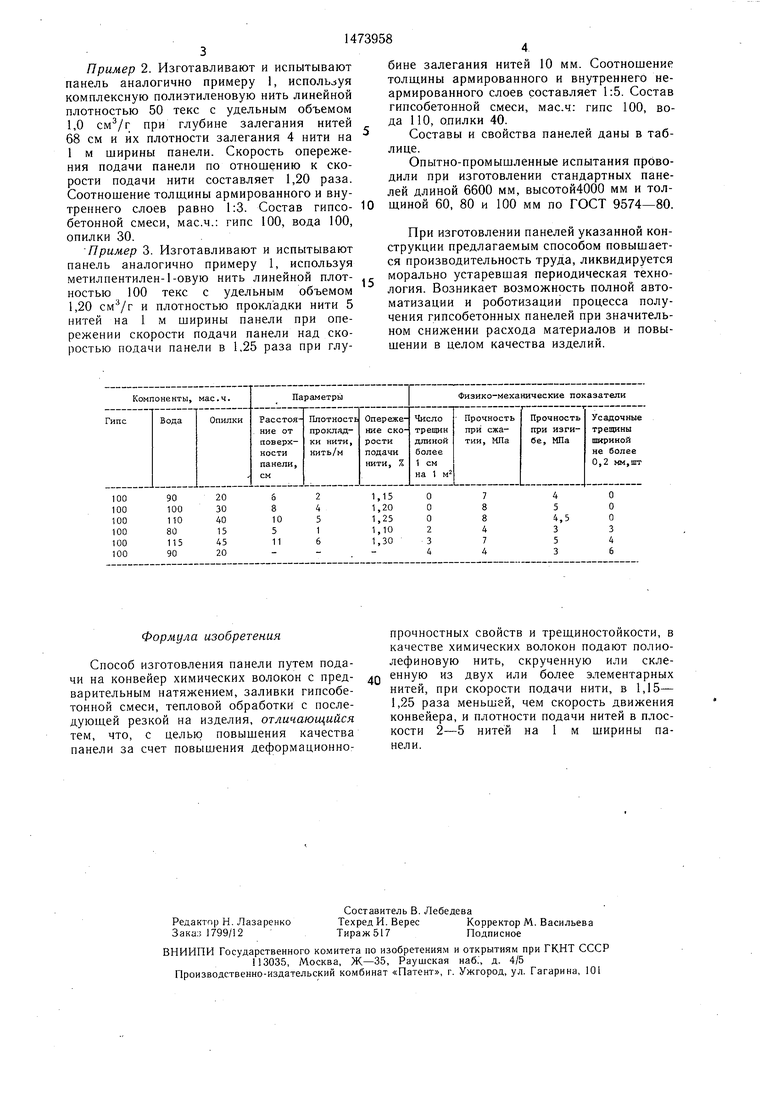

Составы и свойства панелей даны в таблице.

Опытно-промышленные испытания проводили при изготовлении стандартных панелей длиной 6600 мм, высотой4000 мм и толтреннего слоев равно l:3. Состав гипсо- Ющиной 60, 80 и 100 мм по ГОСТ 9574-80. бетонной смеси, мас.ч.: гипс 100, вода 100,

опилки 30.При изготовлении панелей указанной кон- Пример 3. Изготавливают и испытываютструкции предлагаемым способом повышает- панель аналогично примеру 1, используяся производительность труда, ликвидируется метилпентилен-1-овую нить линейной плот- 15морально устаревшая периодическая техно- ностью 100 текс с удельным объемомлогия. Возникает возможность полной авто- 1,20 см3/г и плотностью прокладки нити 5матизации и роботизации процесса полунитей на 1 м ширины панели при one-чения гипсобетонных панелей при значитель- режении скорости подачи панели над ско-ном снижении расхода материалов и повы- ростью подачи панели в 1,25 раза при глу-шении в целом качества изделий.

бине залегания нитей 10 мм. Соотношение толщины армированного и внутреннего неармированного слоев составляет 1:5. Состав гипсобетонной смеси, мас.ч: гипс 100, вода 110, опилки 40.

Составы и свойства панелей даны в таблице.

Опытно-промышленные испытания проводили при изготовлении стандартных панелей длиной 6600 мм, высотой4000 мм и тол

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ | 1991 |

|

RU2015129C1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 2009 |

|

RU2411314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОБЕТОННЫХ БЛОКОВ И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2086409C1 |

| НИТЬ ШВЕЙНАЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2021 |

|

RU2780193C1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 1996 |

|

RU2106439C1 |

| Поточно-конвейерная линия для производства строительных изделий | 1991 |

|

SU1763201A1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬ-ГИПСОБЕТОНА | 2022 |

|

RU2798006C1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 1998 |

|

RU2129172C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОБЕТОННЫХ КОМПОЗИТОВ | 2017 |

|

RU2660675C1 |

Изобретение относится к строительству, а именно к изготовлению многослойных стеновых панелей с легким заполнителем на основе органических материалов. Цель изобретения- повышение качества панели за счет повышения деформационно- прочностных свойств и трещиностойкости. При изготовлении панели на конвейер подают полиолефиновую нить, скрученную или склеенную из двух или более элементарных нитей со скоростью подачи нити в 1,15-1,25 раза меньшей, чем скорость движения конвейера при плотности подачи нитей в плоскости 2-5 нитей на 1 м ширины панели, заливают гипсобетонную смесь, производят тепловую обработку с последующей резкой на изделия. 1 табл.

Формула изобретения

Способ изготовления панели путем подачи на конвейер химических волокон с предварительным натяжением, заливки гипсобетонной смеси, тепловой обработки с последующей резкой на изделия, отличающийся тем, что, с целью повышения качества панели за счет повышения деформационнопрочностных свойств и трещиностойкости, в качестве химических волокон подают полио- лефиновую нить, скрученную или скле- енную из двух или более элементарных нитей, при скорости подачи нити, в 1,15- 1,25 раза меньшей, чем скорость движения конвейера, и плотности подачи нитей в плоскости 2-5 нитей на 1 м ширины панели.

| ФРЕЗЕРНАЯ ГОЛОВКА | 1992 |

|

RU2049603C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США № 4450022, кл В 28 В 1/30, опублик | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1989-04-23—Публикация

1986-07-16—Подача