Изобретение относится к производству строительных изделий, изготавливаемых с использованием быстротвердеющих растворов, в частности, к производству гипсо- бетонных перегородочных панелей, армированных деревянными каркасами.

Известны различные устройства для изготовления гипсовых панелей, например, на основе ленточных конвейеров, прокатный стан Козлова для изготовления гипсобетонных перегородочных панелей (авт. св. № 273695 и № 420458), в которых дозировка и перемешивание растворов производится непрерывно с выдачей раствора на непрерывно двигающуюся ленту. За счет параллельного выполнения операций по дозированию и перемешиванию обеспечивается повышение производительности, а за счет непрерывности процессов дозиро- вания, сухого и мокрого перемешивания достигается высокая стабильность раствора, а значит и высокое качество материала сердечника изделий. Однако, формование изделий на резиновой ленте не может обеспечивать высокое качество лицевых поверхностей плит и требуется затем, как пра- вило, на месте монтажа значительные затраты ручного труда для затирки и отделки поверхности при подготовке ее к покраске. Известны способы и устройства для изготовления гипсовых плит в жестких формах, например, а.с. № 361994, 386767, статья Мат. N 3 1974 г., стр. 9-10), патент США 2717109, патенты ГДР №48340.63319, а также известных конвейерных линий для изготовления железобетонных изделий (а.с. 808298, 1232480, 1230846 и др.). На таких установках обеспечивается высокое качество одной лицевой поверхности панели, но используется циклические процессы по дозировке, перемешиванию и выдаче порции раствора в форму, что снижает производительность из-за последовательности ряда операций и ухудшается качество сердечника. Кроме того, вторая лицевая поверхность - наружная также не получается1 высокого качества при использовании традиционных способов заглаживания поверхности быст- ротвердеющих растворов. Известны способы и устройства для кассетной технологии производства изделий, например, а/с 322279, при которых возможно получение обеих лицевых поверхностей высокого качества. Но, наряду с цикличным способом приготовления и заливки раствора со всеми вытекающими недостатками, при этом способе невозможно изготавливатьгипсобе- тониые панели, армированные деревянным каркасом. После установки каркаса в кассету, практически невозможно обеспечить равномерное заполнение кассеты раствором, т.к. он зависает на арматуре, а не вытекает в густоармированные участки и образуются воздушные пузыри. Таким образом, изделие получается с раковинами и пустотами.

Известно устройство для изготовления строительных изделий, состоящее из двухсекционного приемного бункера, предназначенного для раздельной загрузки вяжущего материала - гипса и органического заполнителя, двух ленточных скребковых транспортеров, подающих гипс и органический заполнитель из приемного бункера в раздаточный бункер (авт. св. № 151600, кл. В 28 С).

Данное устройство выполнено передвижным, однако в процессе работы оно может быть установлено только стационарно, смеситель не перемещается, и раздача материала идет в неподвижно установленную форму. Поэтому, указанное устройство не может быть использовано в поточно-конвейерной линии при непрерывном производстве строительных изделий, оно

предназначено только для автономного использования (авт. св. № 151600, кл. В28С).

Известна линия по конвейерному производству гипсовых перегородок с площадью 14м2 ( на комнату) в передвижных

формах-вагонетках ( Tips Der Baustoff , Берлин, 1978 г., стр. 131, рис. 60), которая принята за прототип.

Оборудование линии состоит из перемещающихся стационарно расположенных

участков приготовления и дозировки жидких и сухих компонентов, форм-вагонеток с колесами, установленных на рельсах и перемещающихся толкателями и передаточными тележками вдоль расположенного в

технологической последовательности оборудования постов для чистки, смазки, укладки арматуры, распалубки формы, съема изделий, приготовления и заливки раствора, заглаживания поверхности и отделки наружной поверхности.Причем

приготовление раствора происходит циклически в смесителе 13 (рис. 60) периодического действия сразу на одну панель, затем смеситель перемещается по рельсам от дозатора к посту заливки, открывается разгрузочный шибер и заливается целиком форма-вагонетка. Затем смеситель перемещается к посту 21 (рис. 60), где происходит его промывка и выдача промывочной воды в

отстойник 33. В этой технологической линии смеситель периодического действия работает на приготовление раствора не более половины всего цикла, остальное время тратится на прием исходных материалов, перемещение его на пост заливки (это частично совмещается с перемешиванием) разгрузка раствора в форму, промывка, выпуск промывочной воды, холостой пробег в исходное положение. Таким образом теряется производительность, при этом установленная мощность, масса и габариты такого смесителя весьма значительны. Важным моментом является отсутствие возможности приготовления жестких растворов при циклическом приготовлении больших порций раствора (в рассматриваемом прототипе в смеситель подается до 1000 кг сухих компонентов и до 750 л водного раствора добавок). Прочность панелей из таких растворов

на 20-50% ниже, за счет добавки большого количества воды что вызывается требованием технологии как для обеспечения равномерного перемешивания, так и обеспечения равномерного распределения

раствора самотеком по форме, что вызывает

повышенный расход тепла на удаление лишней влаги при сушке панелей.

Недостатком рассматриваемой линии является также невозможность качественного приготовления в смесителе периодиче- ского действия многокомпонентных гипсобетонов с применением сухих компонентов, например, песка и опилок. В дальнейшем после подачи раствора в форму из-за большого количества воды качество такого раствора еще ухудшается из-за его расслоения.о

Цель изобретения - повышение производительности за счет обеспечений непрерывности цикла работ и повышения качества.

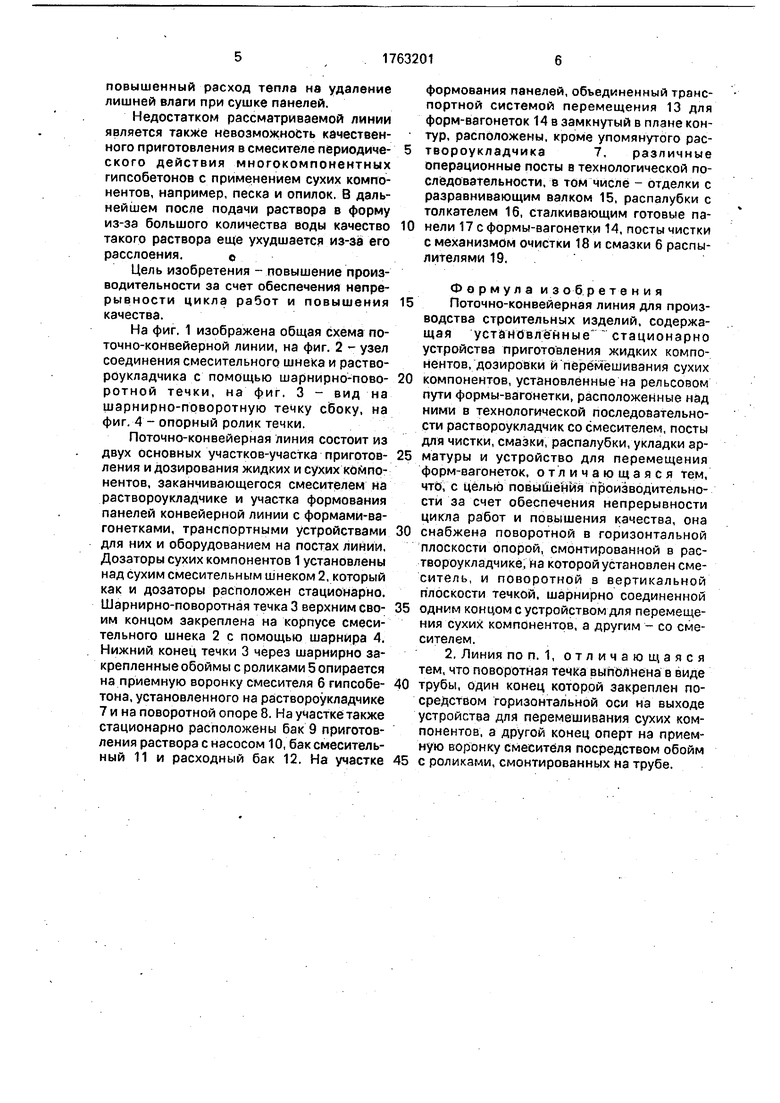

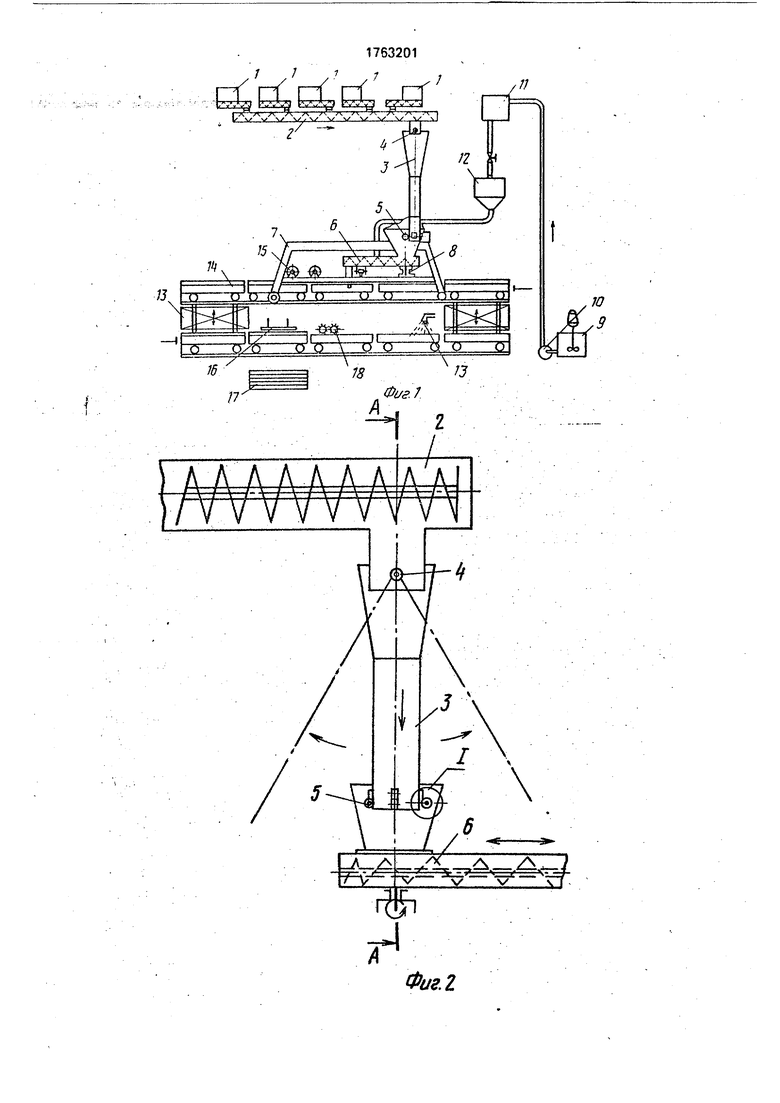

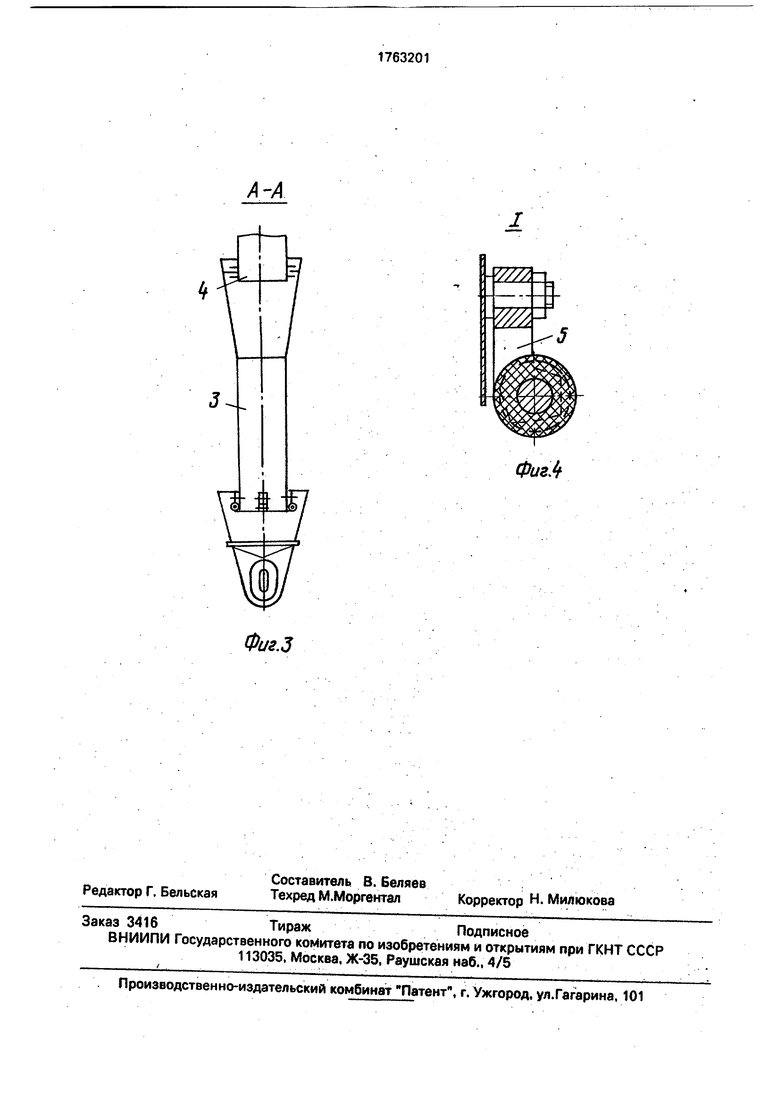

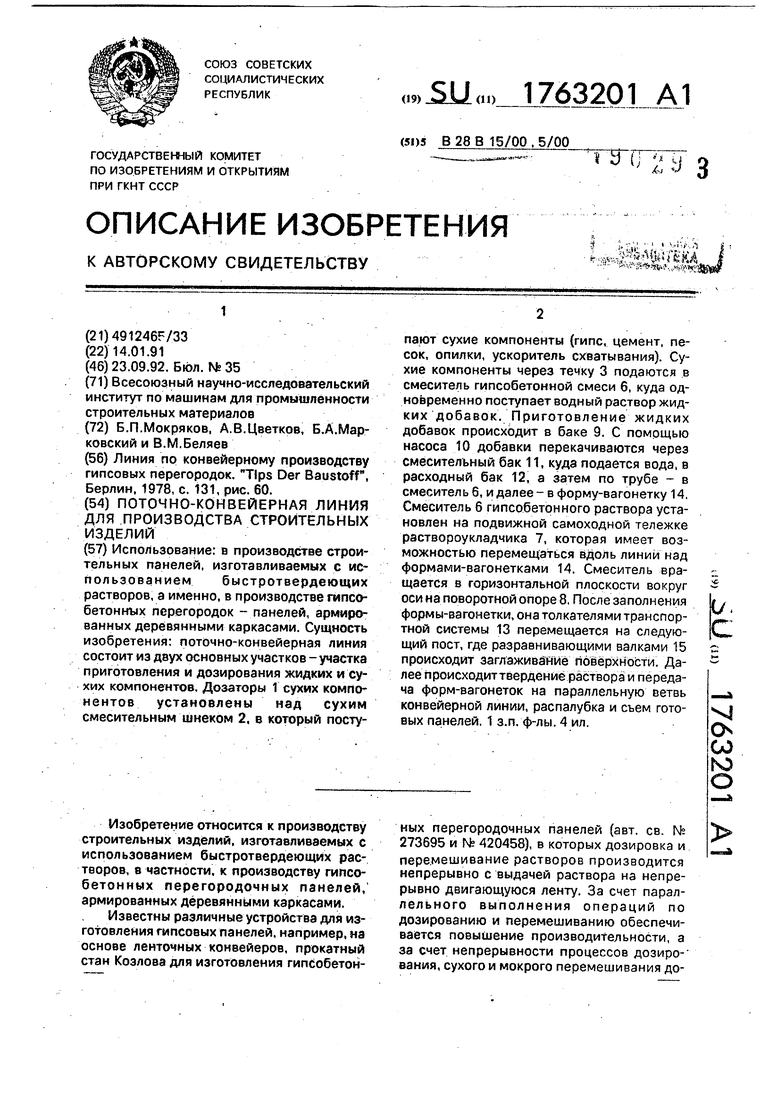

На фиг. 1 изображена общая схема поточно-конвейерной линии, на фиг. 2 - узел соединения смесительного шнека и раство- роукладчика с помощью шарнирно-пово- ротной течки, на фиг. 3 - вид на шарнирно-поворотную течку сбоку, на фиг. 4 - опорный ролик течки.

Поточно-конвейерная линия состоит из двух основных участков-участка приготовления и дозирования жидких и сухих компонентов, заканчивающегося смесителем на раствороукладчике и участка формования панелей конвейерной линии с формами-вагонетками, транспортными устройствами для них и оборудованием на постах линии. Дозаторы сухих компонентов 1 установлены над сухим смесительным шнеком 2, который как и дозаторы расположен стационарно. Шарнирно-поворотная течка 3 верхним своим концом закреплена на корпусе смесительного шнека 2 с помощью шарнира А. Нижний конец течки 3 через шарнирно закрепленные обоймы с роликами 5 опирается на приемную воронку смесителя 6 гипсобетона, установленного на раствороукладчике 7 и на поворотной опоре 8. На участке также стационарно расположены бак 9 приготовления раствора с насосом 10, бак смесительный 11 и расходный бак 12. На участке

формования панелей, объединенный транспортной системой перемещения 13 для форм-вагонеток 14 в замкнутый в плане кон- тур, расположены, кроме упомянутого раствороукладчика7, различные

операционные посты в технологической последовательности, в том числе - отделки с разравнивающим валком 15, распалубки с толкателем 16, сталкивающим готовые панели 17 с формы-вагонетки 14, посты чистки с механизмом очистки 18 и смазки 6 распылителями 19.

Формула изобретения

Поточно-конвейерная линия для производства строительных изделий, содержащая устанбвле нные стационарно устройства приготовления жидких компонентов, дозировки и перемешивания сухих

компонентов, установленные на рельсовом пути формы-вагонетки, расположенные над ними в технологической последовательности раствороукладчик со смесителем, посты для чистки, смазки, распалубки, укладки зрматуры и устройство для перемещения форм-вагонеток, отличающаяся тем, что, с целью повышения производительности за счет обеспечения непрерывности цикла работ и повышения качества, она

снабжена поворотной в горизонтальной плоскости опорой, смонтированной в раствороукладчике, на которой установлен смеситель, и поворотной в вертикальной плоскости течкой, шарнирно соединенной

одним концом с устройством для перемещения сухих компонентов, а другим - со смесителем.

2. Линия по п. 1, отличающаяся тем, что поворотная течка выполнена в виде

трубы, один конец которой закреплен посредством горизонтальной оси на выходе устройства для перемешивания сухих компонентов, а другой конец оперт на приемную воронку смесителя посредством обойм

с роликами, смонтированных на трубе.

WW

31

v/ yVv/s/ L v, ..

v Т

7

/5.

. -4. „ J Г4 1 4

С$У I fa 1гг

11

.

J

7

n

a

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1981 |

|

SU961964A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU893538A1 |

| Конвейерная линия для изготовления изделий из бетонных смесей | 1989 |

|

SU1742051A1 |

| Способ изготовления пористых гипсовых изделий | 1990 |

|

SU1774935A3 |

| Технологическая линия для изготовления комплексных плит покрытий | 1985 |

|

SU1321588A1 |

| Технологическая линия для изготовления комплексных плит покрытий | 1988 |

|

SU1572821A2 |

| Конвейерная линия для формования железобетонных изделий | 1989 |

|

SU1682172A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1989 |

|

SU1622126A1 |

Использование: в производстве строительных панелей, изготавливаемых с использованием быстротвердеющих растворов, а именно, в производстве гипсо- бетонных перегородок - панелей, армированных деревянными каркасами. Сущность изобретения: поточно-конвейерная линия состоит из двух основных участков - участка приготовления и дозирования жидких и сухих компонентов. Дозаторы 1 сухих компонентов установлены над сухим смесительным шнеком 2, в который поступают сухие компоненты (гипс, цемент, песок, опилки, ускоритель схватывания). Сухие компоненты через течку 3 подаются в смеситель гипсобетонной смеси 6, куда одновременно поступает водный раствор жидких добавок. Приготовление жидких добавок происходит в баке 9. С помощью насоса 10 добавки перекачиваются через смесительный бак 11, куда подается вода, в расходный бак 12, а затем по трубе - в смеситель 6, и далее-в форму-вагонетку 14. Смеситель 6 гипсобетонного раствора установлен на подвижной самоходной тележке раствороукладчика 7, которая имеет возможностью перемещаться вдоль линии над формами-вагонетками 14. Смеситель вращается в горизонтальной плоскости вокруг оси на поворотной опоре 8, После заполнения формы-вагонетки, она толкателями транспортной системы 13 перемещается на следующий пост, где разравнивающими валками 15 происходит заглаживание поверхности. Далее происходит твердение раствора и передача форм-вагонеток на параллельную ветвь конвейерной линии, распалубка и съем готовых панелей. 1 з.п. ф-лы. 4 ил. и. с о W го о

/J

X

Л7 /

Й/г2

Фиг.З

ФигЬ

| Линия по конвейерному производству гипсовых перегородок | |||

| Tips Der Baustoff, Берлин, 1978, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1992-09-23—Публикация

1991-01-14—Подача