поэтому широко распространяется метод косвенного контроля - по расходу технологической (т.е. выделившейся только из обрабатываемого сырья).углекислоты. При этом степень декарбонизации D можно определять как отношение объемного расхода G.0 технологической углекислоты к произведению максимальной концентрации углекислоты, химически связанной в сырье на объемный расход сырьевой смеси Gc

D

сог

р

со,

СО

Voice

ic

(2)

При измерении концентрации углекислоты в газоходе технологического агрегата при помощи газоанализатора определяют отношение объемного расхода углекислоты ССОг к общему расходу отходящих газов G от

„общ

00,

(3)

И)Л1

Измеренная концентрация С0а включает как концентрацию СО так и двуокись углерода , выделившуюся в результате сгорания топлива. Объемный расход отходящих газов определяется как сумма расходов дымовых газов Gc

Г i

избыточного

воздуха G- и технологической углекислоты

со2

G,

+ сиэб + G

(4)

ог -1}г -9 сог Общий расход воздуха G e определяется через расход топлива Gr коэффициент L, показывающий стехиометричес кое отношение G0/GT для полного сгорания данного вида топлива, и коэффициент избытка воздуха оС

оС- L G.

юг

Избыточный расход воздуха Ge ределяется как

G, 21

GB (Ј-1)L

г

(5)

- 27-0,

С учетом этого формула (4) принимает вид

- G, (К + |t,

+ G(

ot г4 71-n.. c°a Общий расход углекислоты в измерения, ,

G

ео2

+ Glo4

(7)

у е,

14744274

Так как известно, сколько углекислоты выделяется при полном сгорании данного вида топлива, можно записать

со;

(8)

Теперь формулу (3) представляют в виде

СО.

сот°пл

GT + G

со.

G +

(9)

JC02

15

и отсюда выделяют величину расхода углекислоты из технологического сырья

en. HIM

г.

.OiL

ТОПА

GT()-COi - G

топл

1 - СОГ

(10)

Таким образом, по формуле (10), аналитически отражающей расход технологической углекислоты, при измерении концентрации С0г и Ог , а также расхода топлива и при постоянных коэффициентах K,L C04можно вычислить истинное значение , а по нему определить степень декарбонизации D по формуле (2).

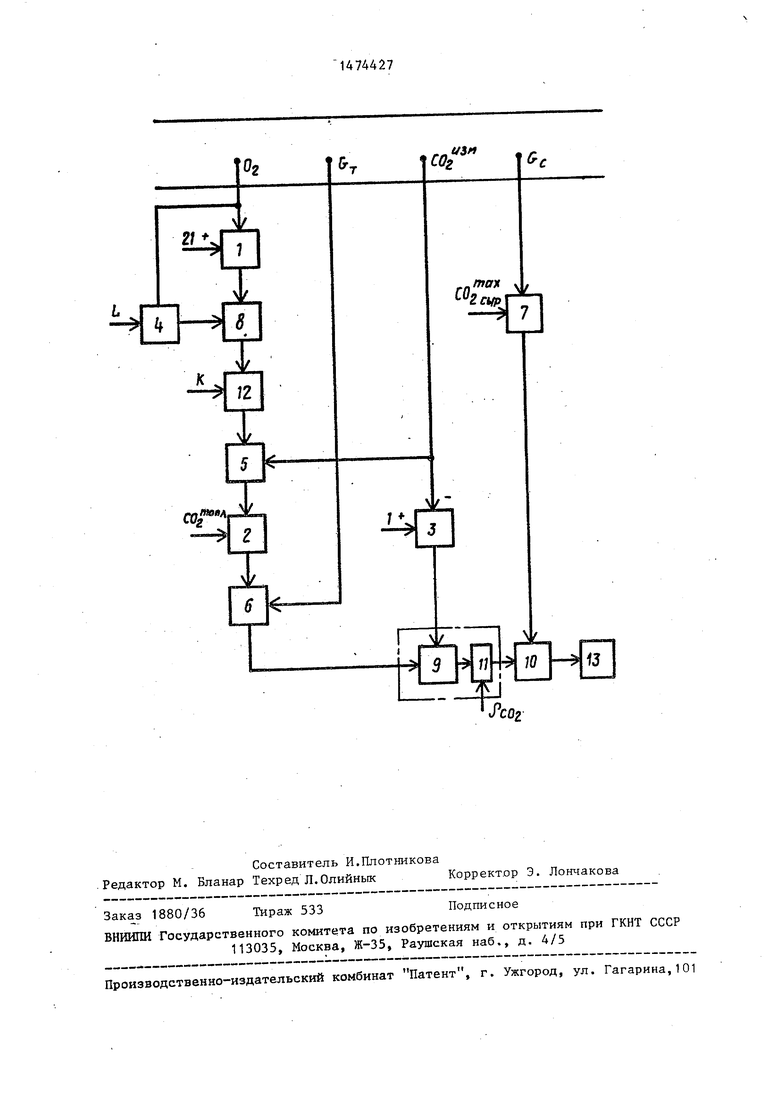

На чертеже изображено устройство

для реализации способа.

Устройство содержит измерительные каналы по концентрациям кислорода 02 и углекислого газа С0г, по расходам топлива Gr и сырья Gc, а также вычислительные блоки арифметических операций: вычитания 1-3, умножения 4-7, деления 8-10, уменьшения 11, сложения 12 и вторичный регистрирующий прибор 13.

4045

50

В блоке 1 происходит вычитание из числа 21 величины концентрации кислорода, в блоке 4 перемножают величину стехиометрического коэффициента L на величину концентрации кислорода 02 и результат подают на вход блока 8, в котором произведение 02L делят на разность 21-02, к этой величине в блоке 11 прибавляют значение коэффициента К и в блоке 5 полученный результат умножают на величину измеренной концентрации углекис и м (К + 4). Из этого вылоты СО

55

ражения в блоке 2 вычитают постоянное значение концентрации СО™, выделяющегося при сгорании единичного объема топлива, а в блоке 6 путем перемножения полученной величины

соГм (к + )

+ 24k..)

на ве. г ч u J личину объемного расхода топлива G получают значение числителя для формулы (10). Значение знаменателя в этой же формуле получают путем вычитания из единицы величины, измеренной концентрации углекислоты в блоке 3.

44276

Способ автоматического контроля степени декарбонизации сырьевой смеси основан на строгих аналитических зависимостях, поэтому значение степени декарбонизации, рассчитанное по этому способу, является наиболее точным.

10

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического контроля степени декарбонизации сырьевой смеси | 1985 |

|

SU1328655A1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| Способ автоматического определения степени декарбонизации сырьевой смеси | 1990 |

|

SU1719856A1 |

| Способ автоматического регулирования работы запечного теплообменника вращающейся печи | 1983 |

|

SU1122882A1 |

| Способ управления процессом обработки карбонатного материала и устройство для его осуществления | 1989 |

|

SU1696404A1 |

| Способ обжига цементной сырьевой смеси | 1988 |

|

SU1567541A1 |

| Система управления процессом сжигания отработанного щелока сульфат-целлюлозного производства | 1983 |

|

SU1233098A1 |

| Способ определения эксплуатационного механического недожога топлива | 1987 |

|

SU1513320A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1998 |

|

RU2139482C1 |

| Способ регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси | 1980 |

|

SU948936A1 |

Изобретение относится к способам автоматического контроля характеристик технологического процесса при обжиге карбонатных смесей во вращающихся печах. Может быть использовано в цементной промышленности. Позволяет повысить точность контроля. Для достижения поставленной цели измеряют концентрации двуокиси углерода и кислорода в газоходах обжиговой печи и теплообменных устройствах, измеряют расход топлива, определяют процентное содержание двуокиси углерода в топливе, вычисляют величину объемного расхода двуокиси углерода из обработанной сырьевой смеси по формуле GCO @ =[COизм.Gтопл(K+O2.L/(U-O2))-COт°пл.Gтопл]/1-COизм, где GCO @ - объемный расход двуокиси углерода из обработанной сырьевой смеси

Gтопл - расход топлива

COизм, O2 - измеренная общая концентрация двуокиси углерода и концентрация кислорода

COт°пл - процентное содержание двуокиси углерода в топливе

К - коэффициент, показывающий расход дымовых газов при сжигании 1 м3 данного вида топлива

L - коэффициент, определяющий необходимый расход воздуха для полного сжигания данного вида топлива, степень декарбонизации определяют с учетом величины объемного расхода двуокиси углерода из обработанной сырьевой смеси. 1 ил.

В блоке 9 в результате деления получают значение величины объемного расхода технологической углекислоты Сёог Полученную величину, умноженную на плотность С02, подают на вход блока 10, в котором производят операцию деления рСОг на результат

перемножения в блоке 7 постоянной

макс

величины СО2 на переменную величину Gc. Частное от деления этих величин представляют собой текущее значение степени декарбонизации сырья и его регистрируют на вторичном приборе 13.

« Г-6ТО

Jcoz

ДР- Gcoa

G ТоПЯ

,0г

СО

объемный расход двуокиси углерода из обработанной сырьевой смеси;

расход топлива; измеренные общая концентрация двуокиси углерода и концентрация кислорода; процентное содержание двуокиси углерода в топливе;

Способ контроля степени декарбонизации, включающий измерение концентрации двуокиси углерода и кисло15 рода в газоходах обжиговой печи и теплообменных устройствах, измерение расхода топлива и определение степени декарбонизации, отличающийся тем, что, с целью повыше2Q ния точности контроля, определяют процентное содержание двуокиси углерода в топливе, вычисляют величину объемного расхода двуокиси углерода из обработанной сырьевой смеси по

25 формуле

+ §Р5Г - Ѱà топл

1 - СО

30

И5М

К 5

L 0

коэффициент, показывающий расход дымовых газов при сжигании 1м3 данного вида топлива;

коэффициент, определяющий необходимый расход воздуха для полного сжигания данного вида топлива,

а определение степени декарбонизации ведут с учетом величины объемного расхода двуокиси углерода из обработанной сырьевой смеси.

Составитель И.Плотникова Редактор М. Бланар Техред Л.ОлийныкКорректор Э. Лончакова

Заказ 1880/36

Тираж 533

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

Подписное

| Патент США № 3300196,кл.423-175, 1964. |

Авторы

Даты

1989-04-23—Публикация

1986-12-25—Подача