Изобретение относится к технике обжига карбонатсодержащих материалов которая используется в промышленности строительных материалов для производства цементного клинкера и в металлургической промышленности для получения рудного агломерата и, в частности, к способам регулирования расхода топлива в печном агрегате для обжига карбонатсодержащей сьфьевой смеси.

Обжиг карбонатсодержащей сырьевой смеси сопровождается передачей ей большого количества тепла, что обусловливает очень высокий расход топлива при производстве цементного клинкера или рудного агломерата. Поэтому коэффициент использования тепла от сгорания топлива является одним из наиболее важных технико-экономических показателей печных агрегатов для обжига карбонатсодержащих сырьевьк смесей.

Известен способ регулирования расхода топлива во вращающейся обжиговой печи, при осуществлении которого измеряют температуру печи в зоне декарбонизации и, измеряя концентрации кислорода, углекислого газа и окиси углерода, определяют приведенное к нормальным .условиям , теоретическое содержание углекислого газа в потоке отходящих газов,по которым осуществляют контроль за процессом декарбонизации сырьевой смеси и с учетом изменения контролируемых параметров управляют расходо топлива в обжиговой печи.

При использовании этого способа регулирования горения топлива необходимо устанавливать завьш1енный расход топлива для обеспечения качественного обжига сырьевой смеси, так как осуществляется косвенный конт-г роль за процессом декарбонизации сырьевой смеси в зоне декарбонизации обжиговой печи, который очень грубо отражает интенсивность реакции р$1зложения карбонатов сырьевой смеси в этой зоне.

Известен другой способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора включаю11Ц1Й контроль за степенью декарбонизации сьфьевой смеси в декарбонизаторе и изменение

расхода топлива в декарбонизаторе при отклонении фактической степени декарбонизации сьфьевой смеси от заданной до восстановления заданной степени декарбонизации. Этот способ ближе к описываемому изобретению. Однако в нем не предусмотрена корректировка расхода топлива в обжиговой печи при изменении расхода топлива в декарбонизаторе. Однако, если расход топлива в декарбонизаторе уменьшится, а расход топлива в обжиговой печи останется прежним, сьфьевая смесь, выходя из декарбонизатора с . заданной степенью декарбонизации, тем не менее, не получит надлежащей термообработки на заключительных стадиях обжига, так как общее количество тепла, переданного сьфьевой смеси . может оказаться недостаточным. Если же при постоянном расходе топлива в обжиговой печирасход топлива в декарбонизаторе увеличится, то сырьевой смеси будет передаваться чрезмерное количество тепла, а это может привести к образованию нежелательных настылей в печном агрегате, кроме того, будет иметь место перерасход тепла.

Цель изобретения - повышение точности регулирования за счет предотвращения образования нежелательных настылей при минимальном расходе топ-: лива в печном агрегате.

5

Это достигается тем, что в способе автоматического регулирования расхода топлива при обжиге карбонатсодержащей сьфьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора, включающем контроль за степенью декарбонизации сырьевой смеси в декарбонизаторе и изменение расхода топлива в декар2 бонизаторе при отклонении фактической степени декарбонизации от заданной до восстановления заданной степени декарбонизации, дополнительно задают суммарный расход топлива в печном агрегате и изменяют расход топлива в обжиговой печи, причем, осуществляют умейьшение расхода топлива в обжиговой печи при увеличении расхода топлива в декарбонизаторе и

наоборот, сохраняя при этом суммарный расход топлива в печном агрегате постоянным,

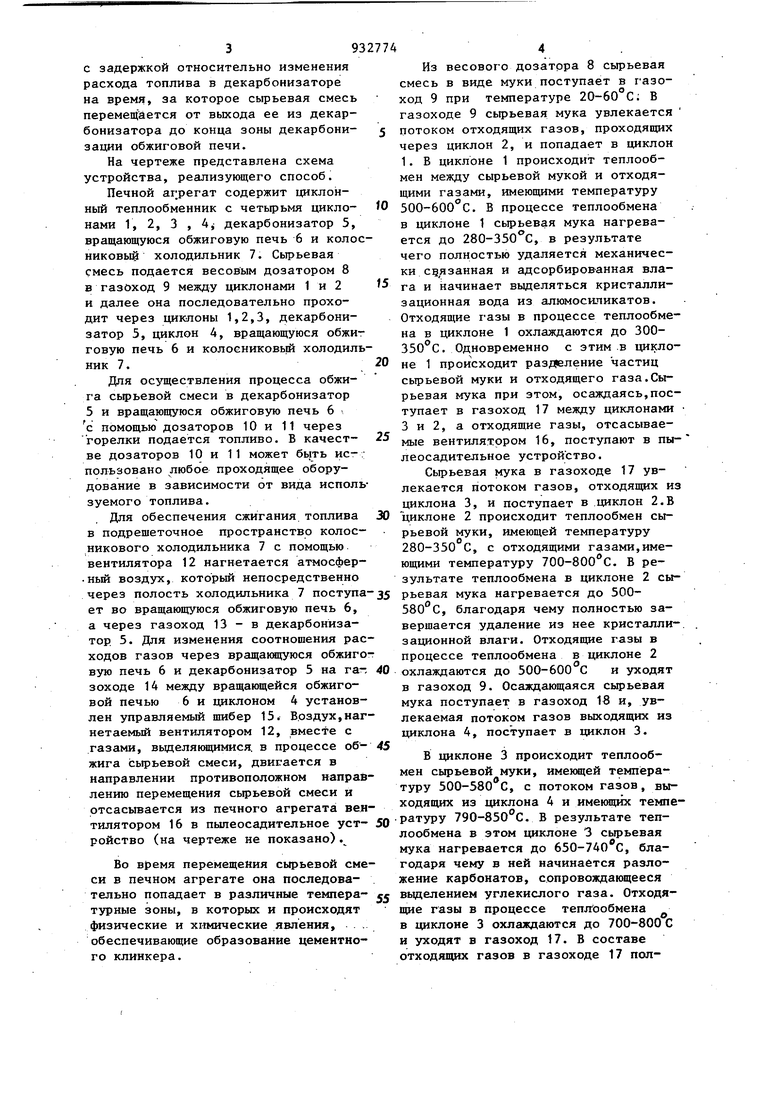

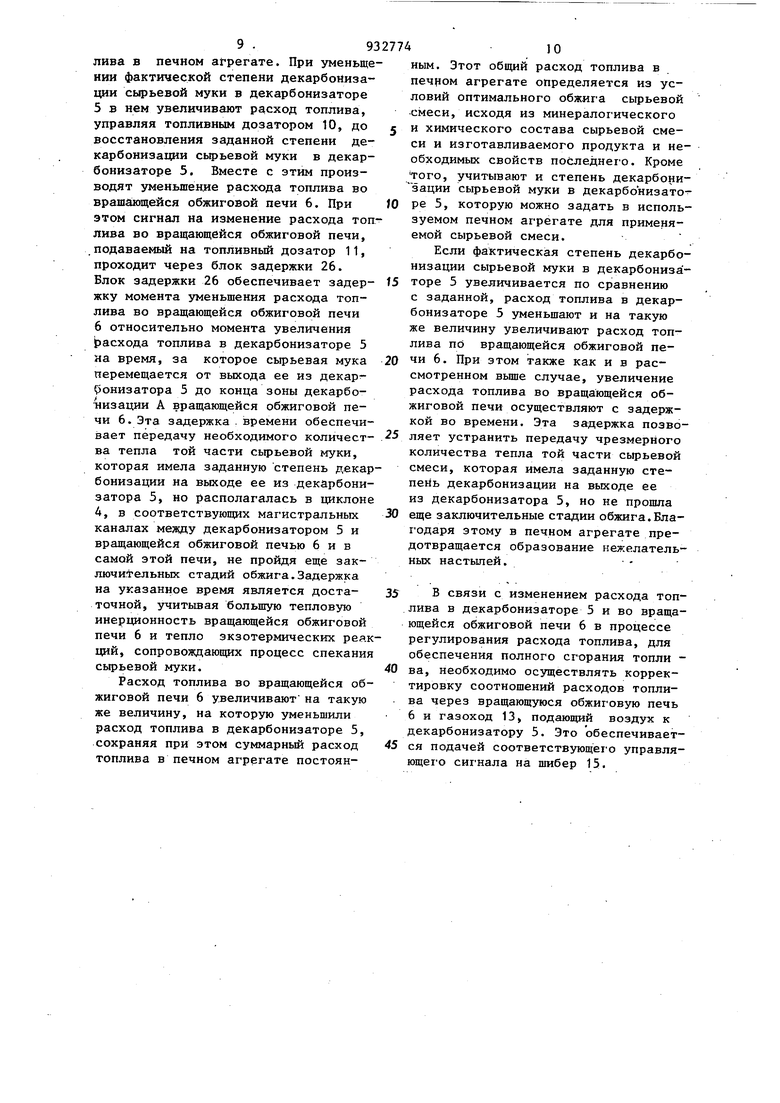

Кроме того, изменение расхода топлива в обжиговой печи производят с задержкой относительно изменения расхода топлива в декарбонизаторе на время, за которое сырьевая смесь перемещается от выхода ее из декарбонизатора до конца зоны декарбонизации обжиговой печи. На чертеже представлена схема устройства, реализующего способ. Печной агрегат содержит циклонный теплообменник с четырьмя циклонами 1, 2, 3 , 4j декарбонизатор 5, вращающуюся обжиговую печь 6 и коло никовый холодильник 7. Сырьевая смесь подается весовым дозатором 8 в газоход 9 между циклонами 1 и 2 и далее она последовательно проходит через циклоны 1,2,3, декарбонизатор 5, циклон 4, вращающуюся обжиговую печь 6 и колосниковьй холодиль ник 7. Для осуществления процесса обжига сырьевой смеси в декарбонизатор 5 и вращающуюся обжиговую печь 6 с помощью дозаторов 10 и 11 через горелки подается топливо. В качестве дозаторов 10 и 11 может быть использовано любое проходящее оборудование в зависимости от вида исполь зуемого топлива. Для обеспечения сжигания топлива в подрешеточное пространство колосникового холодильника 7 с помощью вентилятора 12 нагнетается атмосферный воздух, который непосредственно через полость холодильника 7 поступа ет во вращающуюся обжиговую печь 6, а через газоход 13 - в декарбонизатор. 5. Для изменения соотношения рас ходов газов через вращакицуюся обжиго вую печь 6 и декарбонизатор 5 на газоходе 14 между вращающейся обжиговой печью 6 и циклоном 4 установлен управляемый шибер 15. Воздух,наг нетаемый вентилятором 12, вместе с газами, вьщеляющимися. в процессе обжига сырьевой смеси, двигается в направлении противоположном направ лению перемещения сырьевой смеси и отсасывается из печного агрегата вен тилятором 16 в пылеосадительное устройство (на чертеже не показано). Во время перемещения сырьевой сме си в печном агрегате она последовательно попадает в различные температурные зоны, в которых и происходят физические и химические явления, . обеспечивающие образование цементного клинкера. Из весового дозатора 8 сырьевая смесь в виде муки поступает в газоход 9 при температуре 20-60 С; В газоходе 9 сырьевая мука увлекается потоком отходящих газов, проходящих через циклон 2, и попадает в циклон 1. В циклоне 1 происходит теплообмен между сырьевой мукой и отходящими газами, имеющими температуру 500-600 С. В процессе теплообмена в циклоне 1 сырьевая мука нагревается до 280-350 с, в результате чего полностью удаляется механически связанная и адсорбированная влага и начинает выделяться кристаллизационная вода из алюмосиликатов. Отходящие газы в процессе теплообмена в циклоне 1 охлаждаются до 300350 с. Одновременно с этим в циклоне 1 происходит разделение частиц сырьевой муки и отходящего газа.Сырьевая мука при этом, осаждаясь,поступает в газоход 17 между циклонами 3 и 2, а отходящие газы, отсасываемые вентилятором 16, поступают в пылеосадительное устройство. Сырьевая мука в газоходе 17 увлекается потоком газов, отходящих из циклона 3, и поступает в циклон 2.В циклоне 2 происходит теплообмен сырьевой муки, имеющей температуру 280-350 С, с отходящими газами,имеющими температуру 700-800 С. В результате теплообмена в циклоне 2 сырьевая мука нагревается до 500580°С, благодаря чему полностью завершается удаление из нее кристалли-. зационной влаги. Отходящие газы в процессе теплообмена в циклоне 2 охлаждаются до 500-600 С и уходят в газоход 9. Осаждающаяся сырьевая мука поступает в газоход 18 и, увлекаемая потоком газов выходящих из циклона 4, поступает в циклон 3. В циклоне 3 происходит теплообмен сырьевой муки, имеющей темперауру 500-580 С, с потоком газов, выодящих из циклона 4 и имеющих темпеатуру 790-850с. В результате тепообмена в этом циклоне 3 сырьевая ука нагревается до 650-740 с, блаодаря чему в ней начинается разлоение карбонатов, сопровождающееся ыделением углекислого газа. Отходяие газы в процессе теплообмена циклоне 3 охлаждаются до 700-800 С уходят в газоход 17. В составе тходящих газов в газоходе 17 полностью отсутствуют водяные пары, вьщеляющиеся из сырьевой муки, так как процесс дегидратации сьфьевой муки завершается в циклоне 2.При этом концентрация углекислого газа в составе отходящих газов в газоходе 17 максимальная, так как в этих газах соде зжится углекислый газ, как поступающий вместе с атмосферным воздухом через вентилятор 12, так и образующийся при сжигании топлива в декарбонизаторе 5 и вращающейся обжиговой печи 6, а кроме того выделившийся в процессе декарбонизащ1И сырьевой муки. I Из циклона 3 осаждающаяся сырьевая мука поступает в декарбонизатор 5. В декарбонизаторе 5 в потоке воздуха, поступающего из колосникового холодильника 7 через гапоход 1 сжигается топливо, подаваемое через горелку от топливного дозатора ТО, а температура газообразных продукто сгорания топлива при этом составляет 950-1200 С. Сьфьевая мука, перемещаясь в прямоточном направлении вместе с этими газообразными проду тами сгорания топлива, за счет теплообмена нагревается от 650-740 С до 800-840 С. В результате нагрева сырьевой муки до этих температур происходит интенсивное разложение карбонатов, содержащихся в сырьевой муке, на окись кальция и магния с вьщелением углекислого газа. При этом степень декарбонизации сьфьево муки на выходе ее из декарбонизатор составляет 90-96%. Из декарбонизатора 5 поток сьфье вой муки и газообразных продуктов, захватываемьш потоком газов выходящих из вращающейся обжиговой печи 6 через газоходы 19 и 14 поступает в циклон 4. Здесь происходит разделение сьфьевой муки и газообразных продуктов. Одновременно с этим в результате теплообмена сьфьевой муки, имеющей температуру 800-840 С, с газообразными продуктами, выходящими из декарбонизатора 5 с темпера турой 900-1000°С и из вращающейся обжиговой печи 6 с температурой 950 1100 С, сьфьевая мука в циклоне 4 дополнительно нагревается-до 830850 С. При этом продолжается дальнейшая декарбонизация сьфьевой муки Степень декарбонизации сьфьевой му4 6 ки на выходе ее из циклона 4 составляет 95-98%. Из циклона осаждающаяся сьфьевая мука поступает во вращающуюся обжиговую печь 6, в которой в потоке газообразных продуктов сгорания топлива, подаваемого через горелку от топливного дозатора 11, обеспечиваются заключительные стадии обжига сьфьевой муки и спекания ее в клин-т кер. При этом сьфьевая мука последовательно проходит зону окончательной декарбонизации А с температурой 900-1000®С, зону В предварительной термообработки до начала спекания сьфьевой смеси с температурой 1000-1200 с и зону спекания С с температурой 1300-1500с. Во время движения сьфьевой муки во вращающейся обжиговой печи 6 заверщается декарбонизация сырьевой муки, происходит оплавление окислов железа, алюминия и других легкоплавких соединений и осуществляется спекание клинкера. Спеченный в гранулы материал,имеющий температуру 1000-1200с, из вращающейся обжиговой печи 6 поступает в колосниковый холодильник 7. Здесь, обдуваемый потоком атмосферного воздуха, нагнетаемого вентилятором 12, материал охлаждается до 150-50°С и выгружается.Воздух проходящий через слой охлаждаемого материала, нагревается при этом до 650-1000 С и поступает во вращающуюся обжиговую печь 6 и декарбонизатор 5. Б соответствии с изобретением для обеспечения качественного обжига карбонатсодержащей сьфьевой с-меси при минимальном расходе топлива осуществляют регулирование расхода топлива в декарбонизаторе 5 и вращающейся обжиговой печи 6. При этом в качестве контролируемого параметра используют степень декарбонизации сьфьевой смеси в декарбонизаторе 5. Степень декарбонизации сырьевой смеси в декарбонизаторе 5 определяют путем анализа и сравнения составов газов в потоке газа, выходящего из декарбонизатора 5, и в потоке газа, прошедшего через зоны декарбонизации сьфьевой смеси в печном агрегате. Для этого в газоходах 17 и 19 установлены соответственно газозаборные устройства 20 и 21, через которые пробы газа пост ле очистки их от пыли и охлаждения поступают в газоанализаторы 22 и 23 При декарбонизации происходит разложение карбонатов с вьщелением углекислого газа. Поэтому, зная содержание углекислого газа, вьщеляющегося в процессе декарбонизации сьфьевой смеси, можно определить степень ее декарбонизации. Содержание углекислого газа в потоке газа, проходящего через газоход 17,опреде ляет максимальное количество углекислого газа, вьщеляющегося в резул тате полной декарбонизации сьфьево смеси, прошедшей через все зоны печ ного агрегата,в которых происходит декарбонизация сырьевой смеси, в том числе и через зоны термообработки в циклонах 2-4 и во вращающейся обжиговой печи 6. Содержание же углекислохо газа в потоке 1аза,

+ SOg + Og) - (СОг + HjO ч- 0

(СО 2 -со + НдО

1 - (СО + + 0 ) где COj, СО, , 0 - измеряемые концентрации в т-азовых потоках соответственно углекислого газа,окиси углерода,водяного пара, сернисто го газа и кислорода, в объемных частях; и Oj - концентрация в атмосферном воздухе, соответственно углекислого газа, водяных паров и кислорода в объемных частях, сумма которых является постоянной величиной. Если в качестве топлива используется угольная пыль или мазут, в котором отсутствуют сернистые соединения, и их нет также в сырьевой смеси устраняется необходимость измерения и учета концентрации сернистого газа SOj в составах отходящих газов. Если в топливе .отсутствуют углеводороды, то устраняется необходимость измерения и учета к-онцентраций водяных паров в составах отходящих газов. При обеспечении полного сгорания топлива отпадает необходимость и в измерении концентраций окиси углерода. Для обеспечения полного сгорания топлива используют данные измерений концентрации кислорода в отходящих газах и. регулируют тягу вентилятора 16 таким образом, чтобы обеспечить 48 проходящего через газоход 19, определяет количество углекислого газа, выделяющегося при декарбонизации сырьевой смеси только в декарбонизаторе 5. По отношению содержаний углекислого газа, вьщеляющегося в процессе декарбонизации, в газохоДах 19 и 17 определяют степень декарбонизации сырьевой смеси в декарбонизат.оре 5 печного агрегата. Для определения содержания углекислого газа, выделяющегося в процессе, декарбонизации сырьевой муки. с помощью газоанализаторов 22 и 23 измеряют объемные концентрации в соответствующих потоках газов - углекислого газа, окиси углерода, сернистого газа, водяньЬс паров и кислорода, а содержание углекислого газа, выделяющегося в процессе декарбонизации, определяют по формуле избыток кислорода в печном агрегате и тем самым полное сгорание топлива. Степень декарбонизации сьфьевой муки в декарбонизаторе 5 печного агрегата, изображенного на чертеже и описанного вьш{е, определяется в вычислительном блоке 24 по отношению С0° (D) С0° (О) где СО 2 (D) - содержание углекислого газа, вьзделяющегося в процессе декарбонизации сырьевой смеси в декарбонизаторе 5 и поступающего от газообразного устройства 21 в газоанализатор 23; СО (О) - содержание углекислого газа, вьщеляющегося в процессе декарбонизации сырьевой смеси во всем печном агрегате и поступающего от.газообразного устройства. 20 и газоанализатор.22. Выходной сигнал вычислительного , устройства 24 сравнивается в блоке сравнения 25 с сигналом соответствукщим заданной степени декарбонизации сырьевой муки в декарбонизаторе 5. Контролируя таким образрм степень декарбонизации сьфьевой муки в декарбоиизаторе 5, управляют расходом топлива в печном агрегате. При уменьще нии фактической степени декарбонизации сьфьевой муки в декарбонизаторе 5в нем увеличивают расход топлива, управляя топливным дозатором 10, до восстановления заданной степени декарбонизации сьфьевой муки в декарбонизаторе 5. Вместе с этим производят уменьшение расхода топлива во врашающейся обжиговой печи 6. При этом сигнал на изменение расхода топ лива во вращающейся обжиговой печи, подаваемый на топливный дозатор 11, проходит через блок задержки 26. Блок задержки 26 обеспечивает задержку момента уменьшения расхода топлива во вращающейся обжиговой печи 6относительно момента увеличения расхода топлива в декарбонизаторе 5 на время, за которое сьфьевая мука перемещается от выхода ее из декар Ионизатора 5 до конца зоны декарбонизации А вращающейся обжиговой печи 6. Эта задержка . времени обеспечивает передачу необходимого количества тепла той части сьфьевой муки, которая имела заданную степень декар бонизации на выходе ее из декарбонизатора 5, но располагалась в циклоне 4, в соответствующих магистральных каналах между декарбонизатором 5 и вращающейся обжиговой печью бив самой этой печи, не пройдя еще заключительных стадий обжига.Задержка на указанное время является достаточной, учитьшая большую тепловую инерционность вращающейся обжиговой печи 6 и тепло экзотермических реа ций, сопровождающих процесс спекани сырьевой муки. Расход топлива во вращающейся об жиговой печи 6 увеличивают на такую же величину, на которую уменьшили расход топлива в декарбонизаторе 5, сохраняя при этом суммарный расход топлива в печном агрегате постоянным. Этот общий расход топлива в печном агрегате определяется из условий оптимального обжига сырьевой смеси, исходя из минералогического и химического состава сырьевой смеси и изготавливаемого продукта и необходимых свойств последнего. Кроме того, учитывают и степень декарбонизации сырьевой муки в декарбонизаторе 5, которую можно задать в используемом печном агрегате для применяемой сырьевой смеси. Если фактическая степень декарбонизации сырьевой муки в декарбонизаторе 5 увеличивается по сравнению с заданной, расход топлива в декарбонизаторе 5 уменьшают и на такую же величину увеличивают расход топлива по вращающейся обжиговой печи 6. При этом также как и в рассмотренном вьщ1е случае, увеличение расхода топлива во вращающейся обжиговой печи осуществляют с задержкой во времени. Эта задержка позволяет устранить передачу чрезмерного количества тепла той части сьфьевой смеси, которая имела заданную степень декарбонизации на выходе ее из декарбонизатора 5, но не прошла еще заключительные стадии обжига.Благодаря этому в печном агрегате предотвращается образование нежелательных настьтей.. В связи с изменением расхода топлива в декарбонизаторе 5 и во вращающейся обжиговой печи 6 в процессе регулирования расхода топлива, для обеспечения полного сгорания топли ва, необходимо осуществлять корректировку соотношений расходов топлива через вращающуюся обжиговую печь 6 и газоход 13, подающий воздух к декарбонизатору 5. Это обеспечивается подачей соответствующего управляющего сигнала на шибер 15.

,-.-. -лу Отходящие WrJ гозы

1

-ч Толлибо

OSojioHeffffbiu 11 боздг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси | 1980 |

|

SU948936A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Способ обжига цементного клинкера | 1988 |

|

SU1585302A1 |

| Устройство для тепловой обработки сырьевой смеси | 1985 |

|

SU1362906A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

1. СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАСХОДА ТОПЛИВА ПРИ ОБЖИГЕ КАРБОНАТСОДЕРЖАЩЕЙ СЫРЬЕВОЙ СМЕСИ В ПЕЧНОМ АГРЕГАТЕ ИЗ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ И ДЕКАРБОНИЗАТОРА, включакщий контроль за степенью декарбонизации сырьевой смеси в декарбонизаторе и изменение расхода топлива, в декарбонизаторе при отклонении фактической степени декарбонизации от заданной до восстановления заданной степени декарбонизации, отличающийся тем, что, с целью повышения точности регулирования за счет предотвращения образования нежелательных нас.тыпей при. минимальном расходе топлива в печнок агрегате, дополнительно задают суммарный расход топлива в печном агрегате и изменяют расход топлива в обжиговой печи, причем осуществляют уменьшение расхода топлива в обжиговой печи при увеличеНИИ расхода топлива в декарбонизаторе и наоборот, сохраняя при этом суммарный расход топлива в печном агрегате постоянным. . 2. Способ по п. 1, о т л и ч аю щ и и. с я тем, что изменение расхода топлива в обжиговой печи производят с задержкой относительно изменения расхода топлива в декарбонизаторе на время, за которое сырьевую смесь перемещают от выхода ее из декарбонизатора до конца зоны декарбонизации обжиговой печи.

Авторы

Даты

1987-05-15—Публикация

1979-10-30—Подача