Изобретение относится к технике автоматизации процесса обжига сырьевого материала, в частности сырого магнезита, во вращающихся печах и может быть использовано, например, в металлургической промышленности, преимущественно в производстве огнеупорных материалов.

Известен способ управления процессом обжига материала во вращающейся печи, включающий измерение температуры в зоне спекания и расхода топлива, моделирование процесса обжига во вращающейся печи, расчет предсказанной моделью температуры в зоне спекания и соответствующее изменение подачи топлива (см. авт. свид. СССР N 842373, кл. F 27 D 19/00, 1979).

Недостатком данного способа управления является то, что он не позволяет осуществлять обжиг материала с заданным качеством, так как изменение расхода топлива связано с изменением температуры и разрежения в печи, которое приводит к смещению положений центра факела и зоны обжига.

Наиболее близким к предлагаемому является способ управления процессом обжига, включающий измерение температуры отходящих газов в зоне декарбонизации, измерение и изменение расхода топлива, измерение расхода материала, вычисление разности температур материала и отходящих газов в зоне декарбонизации, по которой определяют удельный расход топлива на единицу сырья, а изменение осуществляют в зависимости от вычисленного удельного расхода топлива, при этом удельный расход топлива вычисляют с учетом задержки времени, равной времени прохождения материала от зоны декарбонизации до зоны спекания (см., например, авт. свид. СССР N 851075, кл. F 27 D 19/00, 1971).

Недостатком известного способа является нестабильность теплового режима печи из-за нарушения оптимального соотношения топливо-первичный воздух, приводящего к температурным перенапряжениям и понижению надежности работы печи.

Другим недостатком известного технического решения является необходимость точного определения температуры в зоне декарбонизации и времени прохождения материала по зонам.

В то же время точное определение температуры в зоне декарбонизации возможно лишь при наличии надежных и долговечных термопар и при учете влияния на их работу большого количества возмущающих воздействий и помех, возникающих вследствие вращения печи. Время прохождения материала по зонам не является величиной постоянной и зависит от многих факторов (величины расхода материала, его физико-химического состава, температуры в зоне декарбонизации и др.).

Задачей, на решение которой направлено изобретение, является повышение эффективности управления процессом обжига сырого магнезита.

Технический результат, который может быть получен при использовании предлагаемого способа управления процессом обжига сырого магнезита во вращающейся печи, заключается в повышении эффективности и надежности работы печи за счет стабилизации ее теплового режима, повышения стойкости футеровки и качества готового продукта.

Сущность изобретения заключается в том, что в способе управления процессом обжига сырьевого материала во вращающейся печи, включающем измерение расхода топлива и сырьевого материала, измерение температуры отходящих газов в пылевой камере печи и в газоходе, задание температуры в пылевой камере печи, стабилизируют фактический расход топлива в соответствии с заданным по технологии оптимальным значением, вычисляют скорости изменения температур в пылевой камере и в газоходе, вычисляют среднюю скорость изменения температуры в пылевой камере, вычисляют скорость изменения температуры в газоходе, вычисляют ускорения температур в пылевой камере и газоходе, вычисляют прогнозное значение температуры в пылевой камере, вычисляют разность средней и текущей температур в пылевой камере, непрерывно вычисляют средний расход сырьевого материала за последние шестьдесят и пять минут и по вычисленным конечным параметрам определяют требуемую величину текущей загрузки печи, на основе которой выдают задание исполнительному механизму регулирования загрузки печи.

На чертеже показана блок-схема устройства, реализующего предлагаемый способ управления.

Схема содержит датчик 1 текущей температуры отходящих газов в пылевой камере 2 (T_пк), датчик 3 текущей температуры отходящих газов в газоходе 4 (T_ гх), датчик 5 расхода сырого магнезита - текущей загрузки печи 6 (Z_T), датчик 7 объемного расхода топлива - природного газа (Q_пг), датчик 8 температуры природного газа (T_ пг), датчик 9 давления природного газа (P_пг), исполнительные механизмы 10 и 11 соответственно регулирования загрузки печи и объемного расхода газа, управляющее вычислительное устройство 12.

Способ осуществляется следующим образом.

Топливо (природный газ), воздух и материал (сырой магнезит) подают в печь 6, в которой производится обжиг материала продуктами сгорания топлива, движущимися противотоком с обжигаемым материалом. Задают температуру в пылевой камере (T_пк_з).

Управляющее вычислительное устройство 12 стабилизирует фактический расход природного газа в соответствии с заданным по технологии оптимальным значением путем воздействия на исполнительный механизм 11. Фактический расход природного газа определяют с учетом его объемного расхода, температуры и давления.

Величину загрузки сырого магнезита Z_т устанавливают из условия обеспечения стабилизации теплового режима вращающейся печи 6.

В процессе обжига непрерывно измеряют текущую температуру отходящих газов в пылевой камере 2 (T_пк), текущую температуру отходящих газов в газоходе 4 (T_гх), текущее значение загрузки (Z_т), вычисляют скорости изменения температуры в пылевой камере 2 (VT_пк) и газоходе 4 (VT_гх), вычисляют среднюю скорость изменения температуры в пылевой камере (VT_пк_ср), вычисляют ускорение температур в пылевой камере 2 (AT_пк) и газоходе 4 (AT_гх), вычисляют среднюю температуру в пылевой камере 2 (T_пк_ср), вычисляет прогнозное значение температуры в пылевой камере 2 (T_пк_прг), вычисляют разность средней (T_пк_ср) и текущей (T_пк) температур в пылевой камере 2, непрерывно вычисляет среднюю загрузку сырьевого материала за последние 60 минут (Z_cp_ 60), вычисляют среднюю загрузку сырьевого материала за последние 5 минут (Z_ cp_5).

Скорость изменения температуры VT_пк в пылевой камере 2 рассчитывают по формуле:

VT_пк = 0.01 • (T_пк_ср - T_пк). (1)

Регулирование теплового режима печи 6 производится путем установления такого значения загрузки печи (Z_т), при котором температура отходящих газов в пылевой камере 2 (T_пк) изменяется в соответствии с полученным расчетным значением скорости VT_ пк, а текущее значение температуры T_пк стремится к заданной величине температуры отходящих газов в пылевой камере (T_пк_з).

Определение прогнозного значения температуры в пылевой камере 2 (T_пк_ прг) производится с периодом в 5 секунд по следующей формуле:

T_пк_прг = T_пк + VT_пк • (K_пв-1), (2)

где K_ пв - коэффициент, характеризующий постоянную времени вращающейся печи, значение которого может изменяться в широких пределах.

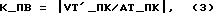

Величина этого коэффициента вычисляется периодически, с периодом в 5 секунд, по следующей формуле:

где VT'_пк - скорость изменения температуры в пылевой камере, вычисленная в предыдущем цикле, AT_пк - ускорение температуры в пылевой камере.

2 Средняя загрузка за 60 минут (Z_cp_60) вычисляется с учетом средней загрузки за 5 минут (Z_cp_5) по следующей формуле:

Z_cp_60 = Z_cp_60 + (Z_cp_5 - Z_cp_60) • DT_пк_cp • 0.1 • K, (4)

где DT_пк_ср - отклонение средней температуры в пылевой камере от заданной,

K - приведенное значение K_пв, рассчитываемое по формуле:

K < K_пв • 0.0001, (5)

Величина отклонения (DT_пк_ср) вычисляется по формуле:

Величина задания загрузки печи сырым магнезитом вычисляется с периодом в 5 секунд по следующей формуле:

Z = Z' + (H-Z') • K, (7)

где Z' - задание загрузки, вычисленное в предыдущем цикле, H - мгновенное значение задания загрузки, вычисляемое по формуле:

H = Z_cp_60 - (Z_cp_5 - Z_cp_60) • (1-K) + (VT_пк_ср-VT_пк) • C + AT_пк • 20 • C + VT_гх • 100 • K + AT_гх • 100 • C + [(T_пк_прг - T_пк_з) + (T_пк_ прг - T_пк)] • 0.2 +(T_пк_ср - T_пк_з) • K, (8)

где C - коэффициент адаптации.

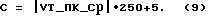

Коэффициент адаптации (C) изменяется в пределах от 0 до 20 и вычисляется по следующей формуле:

Таким образом, предлагаемый способ управления процессом обжига сырьевого материала во вращающейся печи обеспечивает стабилизацию ее теплового режима, осуществляемую путем непрерывного изменения текущего расхода сырьевого материала, который ведут по отклонению вычисленной загрузки печи от предыдущего задания, значение которого устанавливают на основе расчета при помощи управляющего вычислительного устройства 12, при этом расход подаваемого в печь топлива стабилизируют исполнительным механизмом 11 на заданном уровне при заданной производительности печи.

Изобретение за счет стабилизации теплового режима печи позволяет повысить эффективность и надежность ее работы, стойкость футеровки печи и качество готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА ВЫСОКОКАРБОНАТНОГО СЫРЬЯ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2001 |

|

RU2211815C2 |

| КАЛЬЦИНИРОВАННЫЙ ОКСИД МАГНИЯ | 1996 |

|

RU2159752C2 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАЛИВАНИЯ СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2006 |

|

RU2308651C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1998 |

|

RU2158402C2 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Способ автоматического регулирования общего клинкера во вращающихся печах | 1976 |

|

SU660951A1 |

| СИСТЕМА УПРАВЛЕНИЯ ВРАЩАЮЩЕЙСЯ ПЕЧЬЮ ДЛЯ ОБЖИГА КЛИНКЕРА | 1992 |

|

RU2068162C1 |

| Способ управления процессом обжигаКлиНКЕРА | 1979 |

|

SU851075A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2001 |

|

RU2249775C2 |

Использование: в технологическом процессе обжига, например, сырого магнезита во вращающихся печах. Способ включает измерение расхода топлива, сырьевого материала, температуры отходящих газов в пылевой камере и в газоходе; задание температуры в пылевой камере; стабилизацию фактического расхода топлива; вычисление скорости изменения температур в пылевой камере и в газоходе, средней скорости изменения температуры в пылевой камере, ускорения температур в пылевой камере и в газоходе, средней температуры в пылевой камере, прогнозного значения температуры в пылевой камере, разности средней и текущей температур в пылевой камере, средний расход сырьевого материала за последние шестьдесят и пять минут и по вычисленным конечным параметрам определяют требуемую величину текущей загрузки печи, на основе которой выдают задание исполнительному механизму регулирования загрузки печи. Изобретение обеспечивает повышение эффективности управления процессом. 1 ил.

Способ управления процессом обжига сырьевого материала во вращающейся печи, включающий измерение расхода топлива и сырьевого материала, измерение температуры отходящих газов в пылевой камере печи и в газоходе, задание температуры в пылевой камере печи, отличающийся тем, что стабилизируют фактический расход топлива в соответствии с заданным по технологии оптимальным значением, вычисляют скорости изменения температур в пылевой камере и в газоходе, вычисляют среднюю скорость изменения температуры в пылевой камере, вычисляют ускорения температур в пылевой камере и в газоходе, вычисляют среднюю температуру в пылевой камере, вычисляют прогнозное значение температуры в пылевой камере, вычисляют разность средней и текущей температур в пылевой камере, непрерывно вычисляют средний расход сырьевого материала за последние шестьдесят и пять минут, и по вычисленным конечным параметрам определяют требуемую величину текущей загрузки печи, на основе которой выдают задание исполнительному механизму регулирования загрузки печи.

| Способ управления процессом обжигаКлиНКЕРА | 1979 |

|

SU851075A1 |

| Способ управления процессом обжига материала в печи | 1982 |

|

SU1057768A2 |

| Устройство для управления процессом термической обработки материала во вращающейся печи | 1987 |

|

SU1455200A1 |

| Способ регулирования термической обработки материала в барабанном агрегате | 1990 |

|

SU1753227A1 |

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА | 2013 |

|

RU2599826C2 |

| СИСТЕМА УПРАВЛЕНИЯ ВРАЩАЮЩЕЙСЯ ПЕЧЬЮ ДЛЯ ОБЖИГА КЛИНКЕРА | 1992 |

|

RU2068162C1 |

Авторы

Даты

1999-10-10—Публикация

1998-03-12—Подача