Изобретение относится к автоматическому регулировани о работы вращающейся цементно-обжиговой печи и может быть использовано на предприяях промышленности строительных материалов .

Известен способ автоматического регулирования процесса обжига клинкера, включающий измерение температуры отходящих газов и расхода сырьевой смеси в теплообменник и регулирование на этой основе подачи сырьевой смеси в теплообменнике ClJ.

Недостаток данного способа заключается в ТОМ, что он не учитывает, какое количество сырьевой смеси поступает во вращающуюся печь, так как часть сьфьевой смеси, поступающей в теплообменник, вместе с отходящими газами уносится из него. В результате этого количество сырьевой- смеси на входе в печь колеблется, что .приводит к нестабильности работы вращающейся печи, а следовательно, либо к пережогу, либо к недожогу сьфьевой смеси и печи, и в результате к снижению качества клинкера. Кроме того, унос сырьевой смеси отходящими газами влияет на загрязнение окружающей среды, так как коэффициент обеспыливания отходящих газов электрофильтрами 95%, что также не учитывается данным способом.

Наиболее близким к изобретению по тeз ничecкoй сущности и достигаемому результату является способ автоматического регулирования работы запечного теплообменника вращающейся печи, включающий измерение расхода отходящих газов и сьфьевой смеси и изменение расхода отходящих газов.

Согласно известному способу измеряют расход сьфьевой смеси, расход и запыленность отходящих газов, сравнивают измеренное значение запыленности отходящих газов с заданным. При отклонении разности в сторону увеличения запьшенности расход отходящих газов уменьшают и наоборот 23

Недостаток известного способа заключается в том, что точность измерения запьшенности отходящих газов низка. Это связано с тем, что в запечном теплообменнике в процессе обработки сырьевой смеси происходит вьщеление в газообразном состоянии щелочей, кислот и т.п. Эти газообразные компоненты отрицательно влияют на точность устройств для измерения

22882J

запьщс нности. Так До1я j- --пылемера, оценивающего расход пыли по суммарной плотности в сечении газохода, они увеличивают показания устройства в зависимости от количества выделенных газообразных компонентов. При применении пылемеров механического типа газообразные компоненты убыстряют старение устройства, что приводит

Q уже при начальных измерениях и погрешности.

Цель изобретения - повышение точности регулирования.

Цель достигается тем, что соглас, но способу автоматического регулирования работы запечного теплообменника вращающейся печи, включающему измерение расхода отходящих газов и сьфьевой смеси и изменение расхода

- отходящих газов, измеряют температуру отходящих газов, теплоемкость отходящих газов, степень декарбонизации на входе в печь концентрацию карбонатного компонента в смеси на

5 входе запечного теплообменника, определяют температуру начала декарбонизации смеси и тепловой эффект реакции декарб.онизации, устанавливают допустимый пылеунос отходящими газами и вычисляют пьшеунос по формуле

г -г (У-ТА) /ьС(-лНде. )

где GP - текущий пьшеунос;

Gg - расход сырьевой смеси на входе в запечной теплообменник;GQP - расход отходящих газов

после запечного теплообменника ;

G(- - теплоемкость отходящих газов;

Тд - температура отходящих газов на выходе из печи Т. - температура начала декар бонизации смеси;

/} - степень декарбонизации на

входе в печь; С - концентрация карбонатного

компонента в смеси на запечного теплообменника;-ЛНдр - тепловой эффект реакции

декарбонизации,

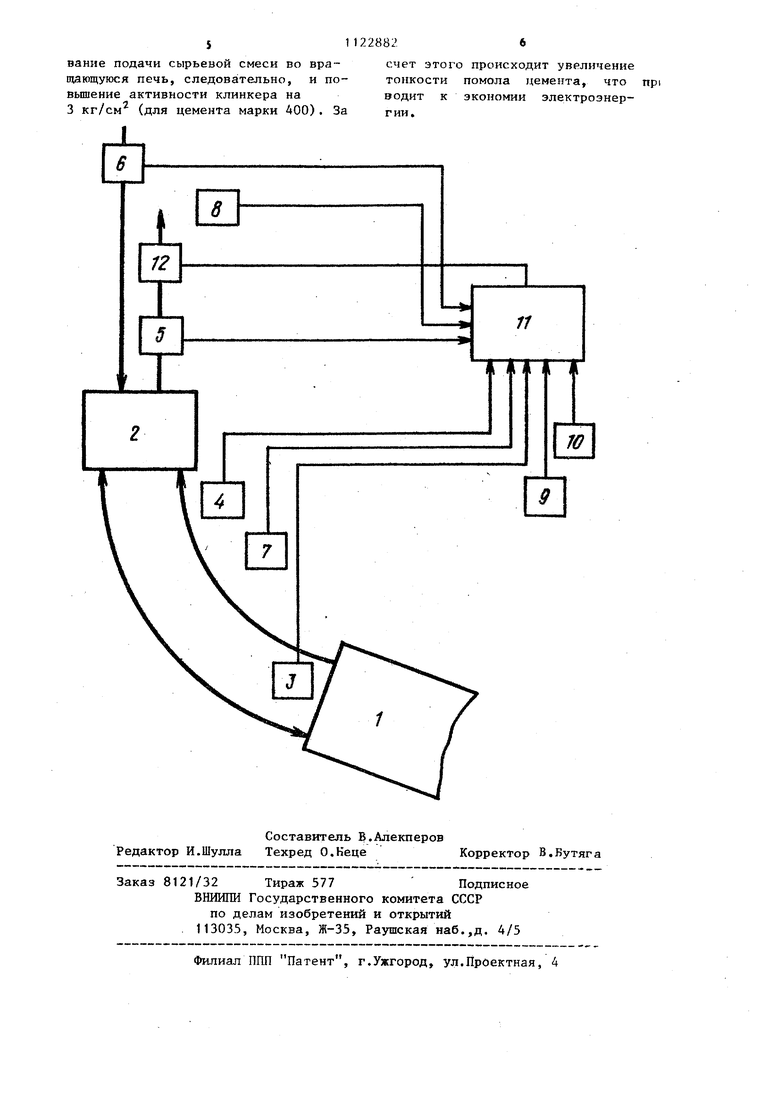

а изменение расхода отходящих газов 5 осуществляют в зависимости от знака разности между текущим и допустимым пьшеуносами, причем при положительной разности расход отходящих гаson 3 уиеличнрают, а при отрицательной ум(ми.шают. Сущность способа заключается в следующем. Если обозначить буквами следующие составные части уравнения текущего пылеуноса: CrGar() В (), , то А - количество тепла, отданное от ходящими из печи газами сырье вой смеси для декарбонизации В - количество тепла, затраченное чтобы декарбонизировать едини цу сырьевой смеси. Следовательно, отношение величин А и В .определяет расход сырьевой смеси на выходе теплообменника, т.е текущий пылеунос равен Pi ,, Де Чь/х Т Расход сырьевой смеси на выходе теплообменника измерить нельзя вслед ствие высокой температуры (до 9001000°С). Поэтому расход сырьевой сме си на выходе теплообменника определяется согласно предлагаемому спосо,бу по косвенным параметрам. После определения текущего пылеуноса вычисляют разность между допустимым пылеуносом и текущим. При отрицательной разности расход отходящих газов уменьшают, а при положительной разнрсти, наоборот, увеличивают, добиваясь, чтобы эта разность равнялась нулю. Способ осуществляется следующим образом. Возьмем в качестве примера технологическую линию цементного завода. Ва выходе из теплообменника степень декарбонизации сырья составляет 4%, а расход пьши - 5% от общего количества загружаемой сырьевой смеси. Если на выходе из теплообменника степень декарбонизации повьшается на 1%, т.е. становится 5%, а концент рация карбонатного компонента смеси на входе и расход и температура отходящих газов остаются постоянными, то расход сырьевой смеси на выходе из запечного теплообменника уменьшается и, следовательно, при постоянном расходе сырьевой смеси на входе в теплообменник текущий пылеунос увеличив ается на 23-26% и, тем самым нарушаются условия оптимального теплообмена. В результате этого на вы824ходе печи при постоянных расходе топлива в лечь TI скорости вращения печи клинкер пережигается, что приводит к снижению качества поспед него. Чтобы восстановить условия оптимального теплообмена согласно формуле текущего пыпеуноса, расход отходящих газов уменьшают на 1%, т.е. ,до величины, соответствующей заданному пылеуносу. На чертеже приведена блок-схема устройства для реализации способа автоматического регулирования работы запечного теплообменника вращающейся печи. Во вращающуюся печь 1 через запечной теплообменник 2 подается сырьевая смесь. Навстречу ей из вращающейся печи 1 движутся отходящие газы. 8запечном теплообменнике происходит нагрев сьфьевой смеси и ее частичная декарбонизация за счет тепла, отдаваемого отходящими газами. Декарбонизация материала на выходе теплообменника измеряется датчиком 3 декарбонизации. Температура отходящих газов измеряется датчиком 4 температуры отходящих газов. Расход отходящих газов и сырьевой смеси измеряются, соответственно, датчиками расхода отходящих газовоз и расхода сырьевой смеси 6. Кроме того, теплоемкость отходящих газов измеряется соответствующим датчиком 7, а концентрация карбонатного компонента в сырьевой смеси - датчиком В. Кроме того на двух задатчиках 9и 10 выставлены соответственно значения температуры начала декарбонизации смеси и теплового эффекта реакции декарбонизации. Сигналы со всех датчиков и задатчиксв поступают на входы корректирующего блока 11, где они анализируются. С выхода корректируюшего блока 11 результирующий сигнал подается на регулирующий орган 12 расхода отходящих газов. Таким образом, с помощью предлагаемого способа по сравнению с известным повьшается точность регулирования за счет измерения косвенных параметров, на измерения которых не влияют условия процесса, протекающего в запечном теплообменнике. Поэтому происходит более жесткая оптимизация режима обжига, а именно: кпнтролиро

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования работы запечного теплообменника вращающейсяпечи,оснащенного декарбонизатором | 1983 |

|

SU1198035A1 |

| Способ получения цементного клинкера | 1979 |

|

SU787389A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Способ автоматического контроля степени декарбонизации сырьевой смеси | 1985 |

|

SU1328655A1 |

| Способ автоматического регулирования работы запечного теплообменника вращающейся печи | 1982 |

|

SU1062494A1 |

| Способ производства цементного клинкера | 1980 |

|

SU937395A1 |

| Способ обжига цементного клинкера | 1981 |

|

SU1038310A1 |

| Способ автоматического регулирования процесса обжига сырьевой смеси во вращающейся печи | 1979 |

|

SU932877A1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| Система автоматического управления работой запечного теплообменника вращающейся печи | 1985 |

|

SU1315779A1 |

СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАБОТЫ ЗАПЕЧНОГО ТЕПЛООБМЕННИКА ВРАЩАЮЩЕЙСЯ ПЕЧИ, включаюпщй измерение расхода отходящих газов и сырьевой смеси и изменение расхода отходящих газов, отличающийся тем, что, с целью повьшения точности регулирования, измеряют температуру отходящих газов, теплоемкость отходящих газов, степень декарбонизации на входе в печь, концентрагщю карбонатного компонента в смеси па входе запечного теплообменника, определяют температуру начала декарбонизации смеси и тепловой эффект реакции декарбонизации, устанавливают допустимый пылеунос отходяпщми газами и вычисляют текущий пылеунос по формуле -аг( . /ьСД-лНд,,). -текущий пылеунос; где -расход сырьевой смеси на Вх входе в запечной теплообменник ; расход отходящих газов ог после запечного теплообменника; теплоемкость отходящих га зов; Тс,г температура отходящих газов на выходе из печи; А температура начала декарбонизации смеси; степень декарбонизации на /5 входе в печь; Сг концентрация карбонатного компонента в смеси на входе запечного теплообменtc to ника ; -ДН тепловой эффект реакции , Аек 00 GO декарбонизации, а изменение расхода отходящих газов ю (осуществляют в зависимости от знака разности между текущим и допустимым пылеуносами, причем при положительной разности расход отходящих газов увеличивают, а при отрицательной уменьшают.

Авторы

Даты

1984-11-07—Публикация

1983-07-08—Подача