Изобретение относится к области автоматического контроля работы запечного теп- лоообменника цементно-обжиговой вращающейся печи, оснащенной декарбонизатором, и может быть использовано на предприятии промышленности строительных материалов.

Цель изобретения - повышение качества контроля степени декарбонизации.

Известно, что степень декарбонизации равна

D ,

о 100%

где Gioo«/.- количество СОч, выделившегося при полном разложении карбонатного компонента в смеси; GP - количество СО2, выделившегося из сырья, находящегося в контролируемом сечении технологического тракта.

Составим уравнение материального баланса

orпечвтл

GC02 GP+ GC02+ GC02+ GcOg,

где ,

Gco2 - количество COg в отходящих газах соответственно после тепло- gобменника и после печи;

Ссо2 - количество COz, приносимое воз- духом с подсосами и байпасом; Ссо2 - количество С02, образовавшегося в результате горения топлива. Учитывая, что Gco2 Cco2G;

+Go2; CN2G C 2G ,

где Gco2 - количество C02 в отходящих газах;

Ссо2 - концентрация С02 в отходящих газах;

G - общий объемный расход газов, преобразуем уравнение материального баланса к формуле вычисления текущей декарбонизации сырья.

Стехиометрический коэффициент вычисляется из соотношения

т ),

где о, Ь, с, d - коэффициенты при полученных продуктах горения углеводородного топлива с составом СНт- Эта химическая реакция записывается

так:

aCH,n- - 02 aCO-2+bH 20+cCO-}-dH2.

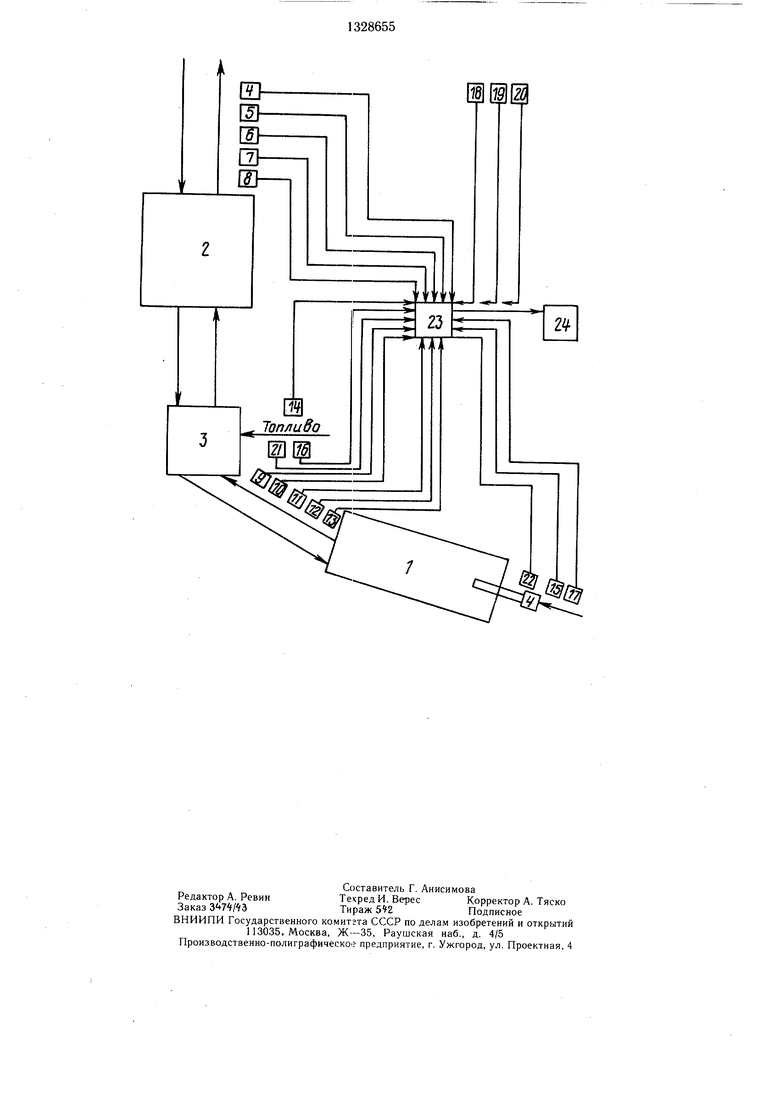

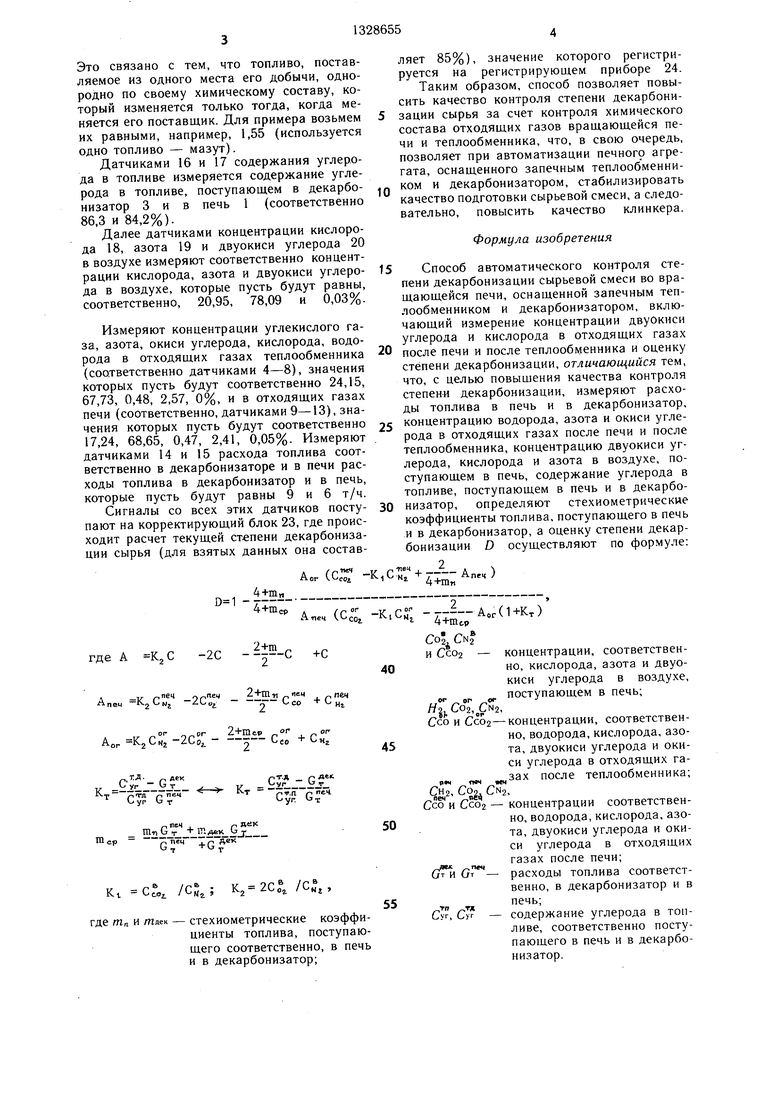

На чертеже представлена блок-схема уст ройства для реализации способа автоматического контроля степени декарбонизации сырьевой смеси.

0

5

0

0

5

0

5

0

5

Способ осуществляется следующим образом.

Сырьевая смесь подается в запечный теплообменник, проходит егс декарбонизатор и поступает во враил,ающуюся печь. Навстречу ей из вращающейся печи идут отходящие газы, которые в запечном теплообменнике нагревают ее и частично декарбони- зируют. В декарбонизаторе вследствие сжигания в нем топлива происходит окончательная декарбонизация смеси.

Прямое измерение степени декарбонизации сырьевой смеси на входе в печь невозможно не только из-за отсутствия приборов для осуществления данной цели, но и вследствие высокой температуры (900- 1000°С). Поэтому предлагается оценивать степень декарбонизации сырьевой смеси путем анализа состава отходящего газа, так как известно, что при декарбонизации сырьевой смеси карбонатные компоненты разлагаются на углекислый газ, воду, окись углерода и водорода.

Для этого предлагается измерять концентрацию кислорода, двуокиси углерода, окиси углерода и азота после запечного теплообменника и после вращающейся печи, концентрацию кислорода, азота и двуокиси углерода в воздухе, расходы топлива в де- карбонизатор и в печь, содержание углерода в топливе, поступающем в печь и в декарбонизатор, и вычислять стехиометри- цеские коэффициенты топлива, поступающего в печь и в декарбонизатор.

На основании указанных измерений определяют степень декарбонизации сырьевой смеси.

Устройство для реализации способа автоматического контроля степени декарбонизации сырья в запечном теплообменнике вращающейся печи, оснащенной декарбонизатором, содержит вращающуюся печь 1, запечный теплообменник 2, декарбонизатор 3, датчики концентрации углекислого газа 4, азота 5, окиси углерода 6, кислорода 7,- водорода 8 в отходящих газах теплообменника 2, датчики концентрации углекислого газа 9, азота 10, кислорода 11, окиси углерода 12, водорода 13 в отходящих газах печи 1, датчики 14 и 15 расхода топлива соответственно в декарбонизаторе и в печи, датчики 16 и 17 содержания углерода в топливе, поступающем соответственно в декарбонизатор и в печь, датчики концентрации кислорода 18, азота 19, двуокиси углерода 20 в воздухе, задатчики 21 и 22 стехиометрического состава топлива соответственно в декарбонизаторе и в печи, корректирующий блок 23 и регистрирующий прибор 24.

Для топлива, подаваемого в декарбонизатор и в печь, вычисляют стехиометри- ческие коэффициенты, которые вследствие постоянства состава топлива не изменяются в течение длительного времени (7-10 дн).

Это связано с тем, что топливо, поставляемое из одного места его добычи, однородно по своему химическому составу, который изменяется только тогда, когда меняется его поставщик. Для примера возьмем 5 их равными, например, 1,55 (используется одно топливо - мазут).

Датчиками 16 и 17 содержания углерода в топливе измеряется содержание углеляет 85%), значение которого регистрируется на регистрирующем приборе 24. Таким образом, способ позволяет повысить качество контроля степени декарбонизации сырья за счет контроля химического состава отходящих газов вращающейся печи и теплообменника, что, в свою очередь, позволяет при автоматизации печного агрегата, оснащенного запечным теплообменнирода в топливе, поступающем в декарбо- Q ком и декарбонизатором, стабилизировать низатор 3 и в печь 1 (соответственно качество подготовки сырьевой смеси, а следо- 86,3 и 84,2%).вательно, повысить качество клинкера.

Далее датчиками концентрации кислороФормула изобретения

да 18, азота 19 и двуокиси углерода 20 в воздухе измеряют соответственно концентрации кислорода, азота и двуокиси углеро- 15 да в воздухе, которые пусть будут равны, соответственно, 20,95, 78,09 и 0,03%.

Измеряют концентрации углекислого газа, азота, окиси углерода, кислорода, водоСпособ автоматического контроля степени декарбонизации сырьевой смеси во вращающейся печи, оснащенной запечным теплообменником и декарбонизатором, включающий измерение концентрации двуокиси углерода и кислорода в отходящих газах

рода в отходящих газах теплообменника 20 после печи и после теплообменника и оценку (соответственно датчиками 4-8), значениястепени декарбонизации, от ычаюи ыйся тем,

которых пусть будут соответственно 24,15,что, с целью повышения качества контроля

67,73, 0,48, 2,57, 0%, и в отходящих газахстепени декарбонизации, измеряют расхопечи (соответственно, датчиками 9-13),зна-ды топлива в печь и в декарбонизатор,

чения которых пусть будут соответственно 25 концентрацию водорода, азота и окиси угле- 17,24, 68,65, 0,47, 2,41, 0,05%. Измеряютрода в отходящих газах после печи и после

датчиками 14 и 15 расхода топлива соот-теплообменника, концентрацию двуокиси угветственно в декарбонизаторе и в печи рас-лерода, кислорода и азота в воздухе, походы топлива в декарбонизатор и в печь,ступающем в печь, содержание углерода в

которые пусть будут равны 9 и 6 т/ч.топливе, поступающем в печь и в декарбоСигналы со всех этих датчиков посту- 30 низатор, определяют стехиометрнческие

пают на корректирующий блок 23, где происходит расчет текущей степени декарбонизации сырья (для взятых данных она составкоэффициенты топлива, поступающего в печь и в декарбонизатор, а оценку степени декарбонизации D осуществляют по формуле:

4+mn

cpiw v

(.locoi 4-bm

4+mcp . ,„ог тг pop2 (1+v

Апеч Vbcoj. . Д+тп

где A K, С

-2C +C

A v 2+тп„ 1 :ч , „пгч Лпеч -KJ - NI . Ceo + С „

AOP -KgCn 2Co

2-i-mc.i. -,or

+ c;

р.Д. де..Л. Т -

ур

Gne- Т

рт.д р дек.

V -iC-II.jr Т ,-, пел

рт.п р - уг. т

р печ ,,п дек

mribjr J TP-rtbK trj. p р пТч . р дек

(л,,+Ь.(,

С

tOi

/с

Мг

/с

мг

где т„ и тдек - стехиометрические коэффициенты топлива, поступающего соответственно, в печь и в декарбонизатор;

ляет 85%), значение которого регистрируется на регистрирующем приборе 24. Таким образом, способ позволяет повысить качество контроля степени декарбонизации сырья за счет контроля химического состава отходящих газов вращающейся печи и теплообменника, что, в свою очередь, позволяет при автоматизации печного агрегата, оснащенного запечным теплообменни низатор, определяют стехиометрнческие

коэффициенты топлива, поступающего в печь и в декарбонизатор, а оценку степени декарбонизации D осуществляют по формуле:

5

Со CN

и Ссог - концентрации, соответствен- 0но, кислорода, азота и двуокиси углерода в воздухе, отее поступающем в печь;

WJ,CC,,CN,,

Ссо и Ссо2-концентрации, соответственно, водорода,кислорода,азота, двуокиси углерода и окиси углерода в отходящих га- ,™ зах после теплообменника;

СН2, СОо, CN2, печ „iie4

Ссо и Ссо2 - концентрации соответствен- пно, водорода,кислорода,азота, двуокиси углерода и окиси углерода в отходящих газах после печи;

JB печ

От И От - расходы топлива соответственно, в декарбонизатор и в 5,„ „печь;

Суг, Суг - содержание углерода в топливе, соответственно поступающего в печь и в декарбонизатор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического определения степени декарбонизации сырьевой смеси | 1990 |

|

SU1719856A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| Способ автоматического регулирования работы запечного теплообменника вращающейсяпечи,оснащенного декарбонизатором | 1983 |

|

SU1198035A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Способ автоматического регулирования процесса обжига сырьевой смеси во вращающейся печи | 1979 |

|

SU932877A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Способ управления подачей топлива в декарбонизатор вращающейся печи цементного производства | 1978 |

|

SU889638A1 |

| Способ автоматического регулирования работы запечного теплообменника вращающейся печи | 1983 |

|

SU1122882A1 |

| Устройство для тепловой обработки сырьевой смеси | 1985 |

|

SU1362906A1 |

Изобретение относится к области автоматического контроля работы запечного теп-- лообменника цементно-обжиговой вращающейся печи, оснащённой декарбонизатором. Может быть использовано на предприятии промышленности строительных материалов. Позволяет повысить качество контроля степени декарбонизации. Для достижения этой цели измеряют концентрацию двуокиси углерода и кислорода в отходящих газах после печи и после теплообменника и оценивают степень декарбонизации,измеряют расходы топлива в печь и в декарбониза- тор, концентрацию водорода, азота и окиси углерода в отходящих газах после печи и после теплообменника, концентрацию двуокиси углерода, кислорода и азота в воздухе, поступающем в печь, содержание углерода в топливе, поступающем в него и в декарбонизатор , определяют стехиометричес- кие коэффициенты топлива, поступающего в печь и в декарбонизатор, а оценку степени декарбонизации осуществляют по формуле Iift±Si l-..:.

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА | 0 |

|

SU303298A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство автоматического контроля степени декарбонизации при обжиге цементной сырьевой смеси | 1978 |

|

SU881512A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-08-07—Публикация

1985-07-22—Подача