Изобретение относится к электротехнике, а именно к электроизоляционным материалам высокой нагрево- стойкости, применяемым, в частности, в электронагревательных устройствах.

Цель изобретения - повышение эксплуатационной надежности путем исключения образования пор внутри материала и повышения электрической и механической прочности.

Пример. Полотно слюдобумаги шириной 900 мм с помощью раскатывающего устройства подают с рулона на движущуюся сетку пропиточной машины. Пропитку осуществляют 20%-ным водным раствором алюмохромфосфатного связующего (АХФ) до 10% влажности полотна (для получения состава материала 98% слюды, ЛХФ). Скорость движения сетки (3,ьг),г) м/мин и скорость вращения пропитывающего валика (13 ± 12) об/мин. Сушку осуществляют при 90110°С. Пропитанную и высушенную слюдобумагу нарезают ча листы 900 v «600 мм.

Другой рулон слюдобумаги пропитывают толуольным раствором полиметил- фенилсилоксана (КО-лаком) с вязкостью I1 с по вискозиметру ВЗ-4, сушат при 100±20°С и разрезают на листы мм.

Нарезанные листы собирают в следующей комбинации: 1 лист, пропитанный КО-лаком; четыре листа, пропитанные АХФС, и последний лист слюдобумаги, пропитанный КО-лаком при этом сумма внутреннего слоя составляет 66% от массы материала . Заготовки прокладывают металлическими листами и собирают в Пакеты, содерЯ 1

Јь

00

жащие 20 заготовок. Пакеты загружают в гидравлический пресс. Прессование осуществляют под давлением в две стадии с последующей термообработкой.

Термообработку материала возможно проводить как непосредственно после второй стадии прессования, так и в изделиях при использовании материала

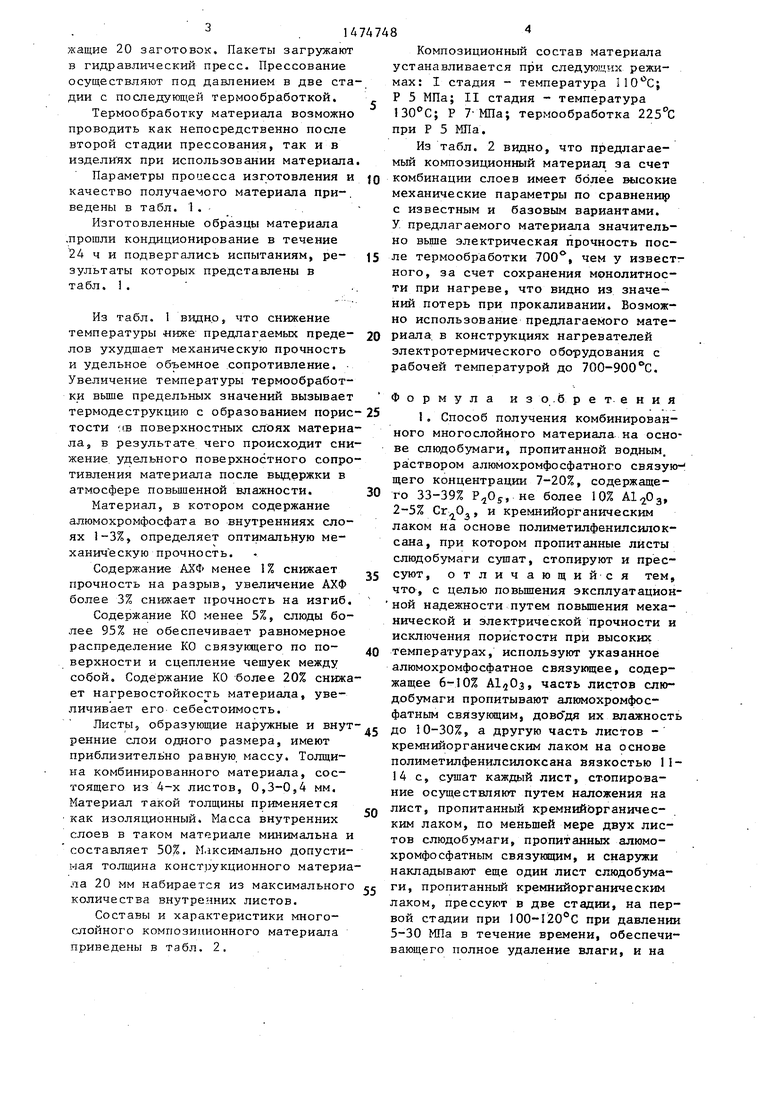

Параметры процесса изготовления и качество получаемого материала при-. ведены в табл. 1.

Изготовленные образцы материала .прошли кондиционирование в течение 24 ч и подвергались испытаниям, ре- зультаты которых представлены в табл. 1.

Из табл. 1 видно, что снижение температуры «иже предлагаемых преде- лов ухудшает механическую прочность и удельное объемное сопротивление. Увеличение температуры термообработки выше предельных значений вызывает термодеструкцию с образованием порис тости (в поверхностных слоях материала, в результате чего происходит снижение удельного поверхностного сопротивления материала после выдержки в атмосфере повышенной влажности.

Материал, в котором содержание алюмохромфосфата во внутренниях слоях 1-3%, определяет оптимальную механическую прочность.

Содержание АХФ менее 1% снижает прочность на разрыв, увеличение АХФ более 3% снижает прочность на изгиб.

Содержание КО менее 5%, слюды более 95% не обеспечивает равномерное распределение КО связующего по по- верхности и сцепление чешуек между собой. Содержание КО более 20% снижает нагревостойкость материала, увеличивает его себестоимость.

Листы, образующие наружные и внут ренние слои одного размера, имеют приблизительно равную, массу. Толщина комбинированного материала, состоящего из 4-х листов, 0,3-0,4 мм. Материал такой толщины применяется как изоляционный. Масса внутренних слоев в таком материале минимальна и составляет 50%. Максимально допустимая толщина конструкционного материала 20 мм набирается из максимального количества внутренних листов.

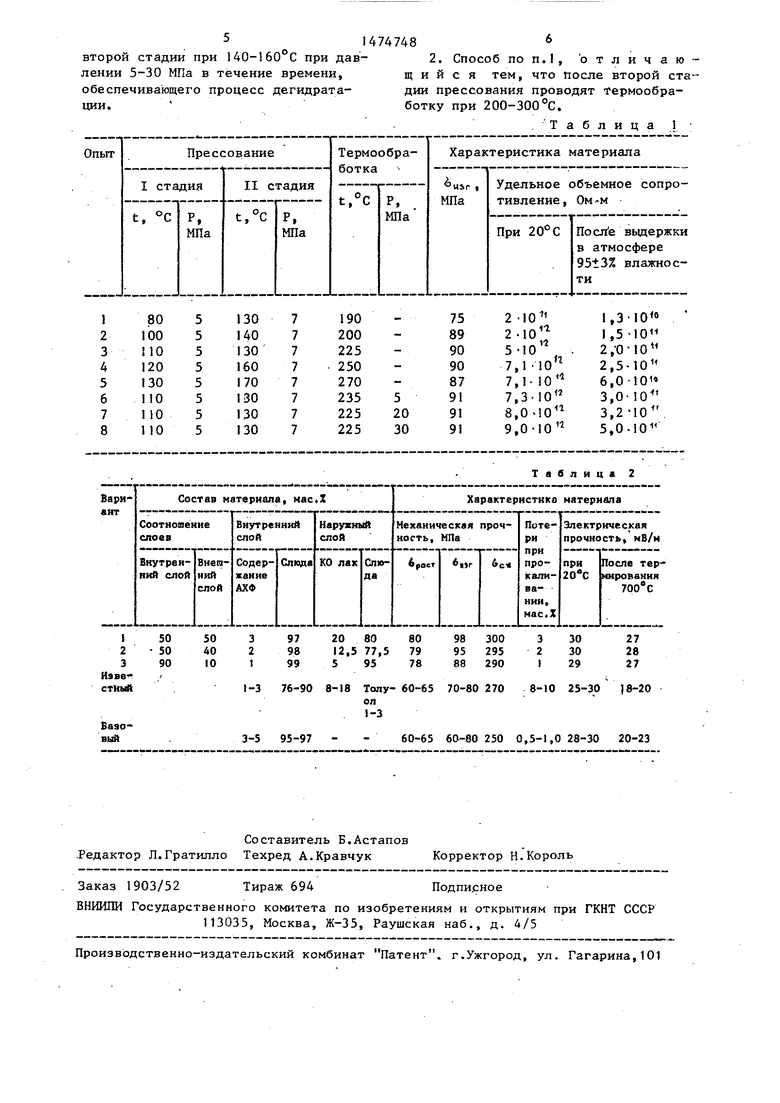

Составы и характеристики многослойного композиционного материала приведены в табл. 2.

0 5 0

,

о

- с

0

Композиционный состав материала устанавливается при следующих режимах: I стадия - температура ПО°С; Р 5 МПа; II стадия - температура 130°С; Р 7-МПа; термообработка 225°С при Р 5 МПа.

Из табл. 2 видно, что предлагаемый композиционный материал за счет комбинации слоев имеет более высокие механические параметры по сравнению с известным и базовым вариантами. У предлагаемого материала значительно выше электрическая прочность после термообработки 700°, чем у известного, за счет сохранения монолитности при нагреве, что видно из значений потерь при прокаливании. Возможно использование предлагаемого материала в конструкциях нагревателей электротермического оборудования с рабочей температурой до 700-900°С.

Формула изобретения 1. Способ получения комбинированного многослойного материала на основе слюдобумаги, пропитанной водным, раствором алюмохромфосфатного связукн щего концентрации 7-20%, содержащего 33-39% , не более 10% А1703, 2-5% , и кремнийорганическим лаком на основе полиметилфенилсилок- сана, при котором пропитанные листы слюдобумаги сушат, стопируют и прессуют, отличающийся тем, что, с целью повышения эксплуатацион- ной надежности путем повышения механической и электрической прочности и исключения пористости при высоких температурах, используют указанное алюмохромфосфатное связующее, содержащее 6-10% Al/гОз, часть листов слюдобумаги пропитывают алюмохромфос- фатным связующим, дово дя их влажность до 10-30%, а другую часть листов - кремнийорганическим лаком на основе полиметилфенилсилоксана вязкостью 11- 14 с, сушат каждый лист, стопирова- ние осуществляют путем наложения на лист, пропитанный кремнийорганическим лаком, по меньшей мере двух листов слюдобумаги, пропитанных алюмо- хромфосфатным связующим, и снаружи накладывают еще один лист слюдобума- ги, пропитанный кремнийорганическим лаком, прессуют в две стадии, на первой стадии при 100-120°С при давлении 5-30 МПа в течение времени, обеспечивающего полное удаление влаги, и на

второй стадии при 140-160°С при давлении 5-30 МПа в течение времени, обеспечивающего процесс дегидратации.

1474748

2. Способ поп.1, отличающийся тем, что после второй стадии прессования проводят термообработку при 200-300°С.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плоского электронагревателя | 1989 |

|

SU1730740A1 |

| Гибкий миканит | 1984 |

|

SU1305788A1 |

| Способ изготовления электронагревателя и способ изготовления изоляционной гильзы | 1982 |

|

SU1040628A1 |

| Способ изготовления плоского электронагревателя | 1986 |

|

SU1450141A1 |

| Способ получения модифицированной алюмохромфосфатным связующим слюдобумаги | 1988 |

|

SU1658213A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2246146C1 |

| ТЕРМОСТОЙКИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2129135C1 |

| Способ получения нагревостойкого электроизоляционного материала | 1988 |

|

SU1576904A1 |

| Способ изготовления слюдяных изделий | 1979 |

|

SU788188A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

Изобретение относится к электротехнике, к электроизоляционным материалам для электронагревательных устройств. Цель изобретения - повышение эксплуатационной надежности путем повышения механической и электрической прочности и исключения пористости при высоких температурах. Электроизоляционный многослойный материал содержит внешние слои, выполненные из слюды, пропитанной 10% кремнийорганического лака , и внутренние слои из слюды, пропитанной алюмохромфосфатным связующим в количестве 2%. После горячего прессования при 110 и 150°с получают материал с рабочей температурой 700-900*ос и высокой механической прочностью. 1 з.п. ф-лы, 2 табл.

Таблица 2

| Авторское свидетельство СССР В 760261, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-23—Публикация

1987-07-20—Подача