ние Е-Е на фиг.12; на фиг.14 - раз- 20 ля шесть симметрично расположенных рез Ж-Ж на фиг.12; на фиг.15 - раз- выступов 13, ширина которых значи

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования заготовок из зуботехнического воска | 1987 |

|

SU1475641A1 |

| Устройство для формирования зуботехнических заготовок из воска | 1987 |

|

SU1475642A1 |

| Устройство для формирования восковых зуботехнических заготовок | 1987 |

|

SU1475639A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК В ФОРМЕ СТАКАНА ИЗ ПРУТКА | 2015 |

|

RU2600594C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ФОРМЫ СТАКАН | 2015 |

|

RU2595182C1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов | 2018 |

|

RU2674543C1 |

| ГЕНЕРАТОР ОГНЕТУШАЩЕГО АЭРОЗОЛЯ ОПЕРАТИВНОГО ПРИМЕНЕНИЯ | 2017 |

|

RU2647787C1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| Устройство для формирования восковыхзАгОТОВОК | 1979 |

|

SU827056A1 |

| Вкладыш для геодезического знака | 1976 |

|

SU662801A2 |

Изобретение относится к ортопедической стоматологии и может быть использовано при изготовлении зубных, например, бюгельных протезов. Устройство для формирования профильных зуботехнических заготовок из воска, включает формирующее кольцо 7 с профильными отверстиями 9, распределитель 10, охватывающий формирующее кольцо, выполненный со сквозным отверстием, и стержнеобразную ручку 20, жестко закрепленную торцом на распределителе 19, измерительную пластину 20 и пенал 24 для сбора заготовок, а ручка закреплена в отверстии распределителя.При этом профильные отверстия в формирующем кольце выполнены так, что оси их расположены над условной плоскостью и каждое из них по верхностью своей стенки лежит в ней, а измерительная пластина расположена над указанной плоскостью и установлена таким образом, что ее поверхность, на которую нанесена измерительная шкала, лежит в этой плоскости.

рез 3-3 на фиг.12.

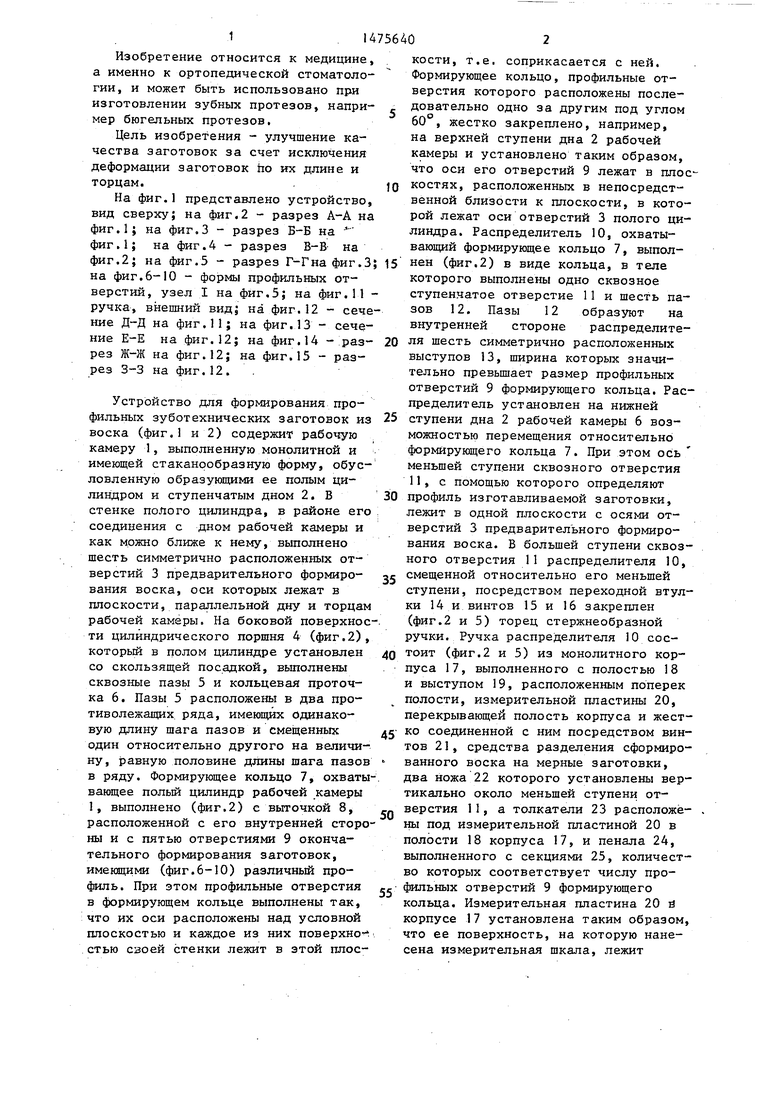

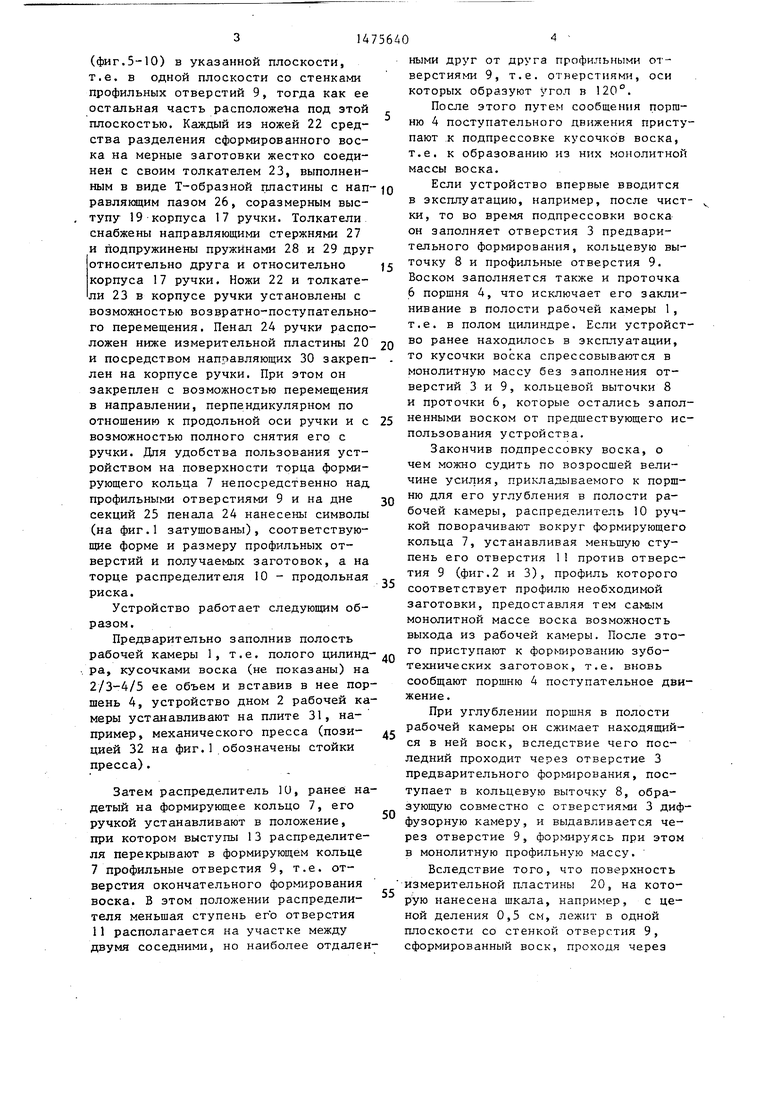

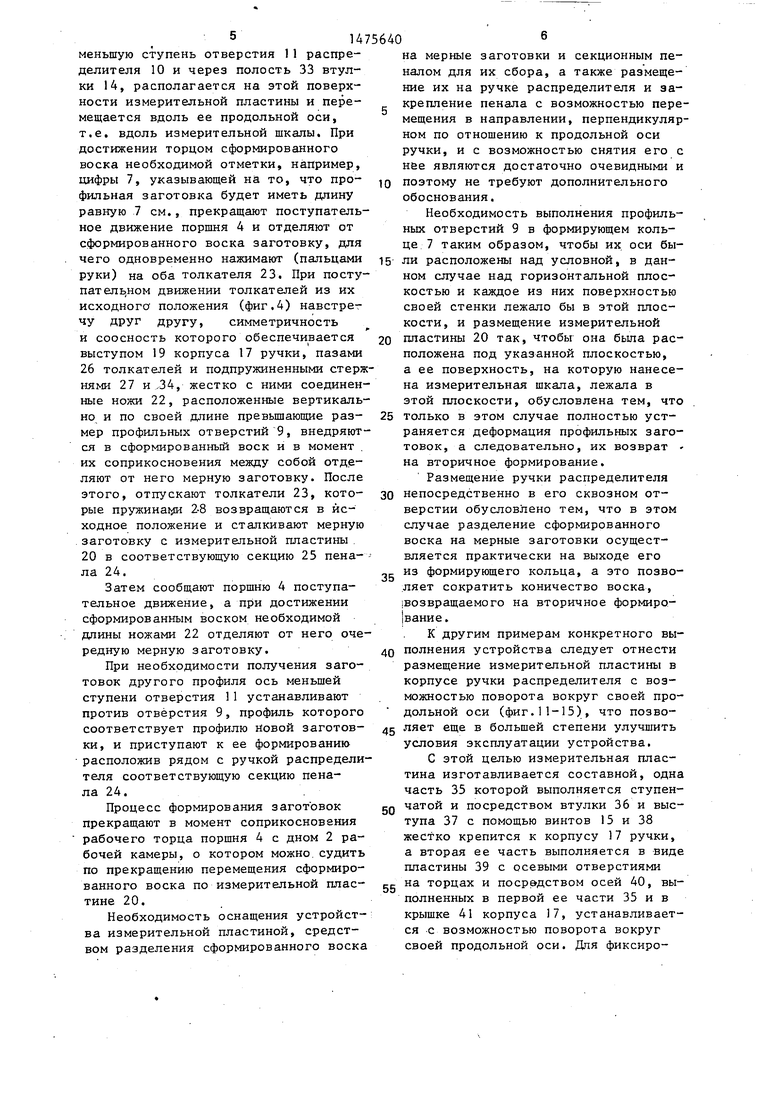

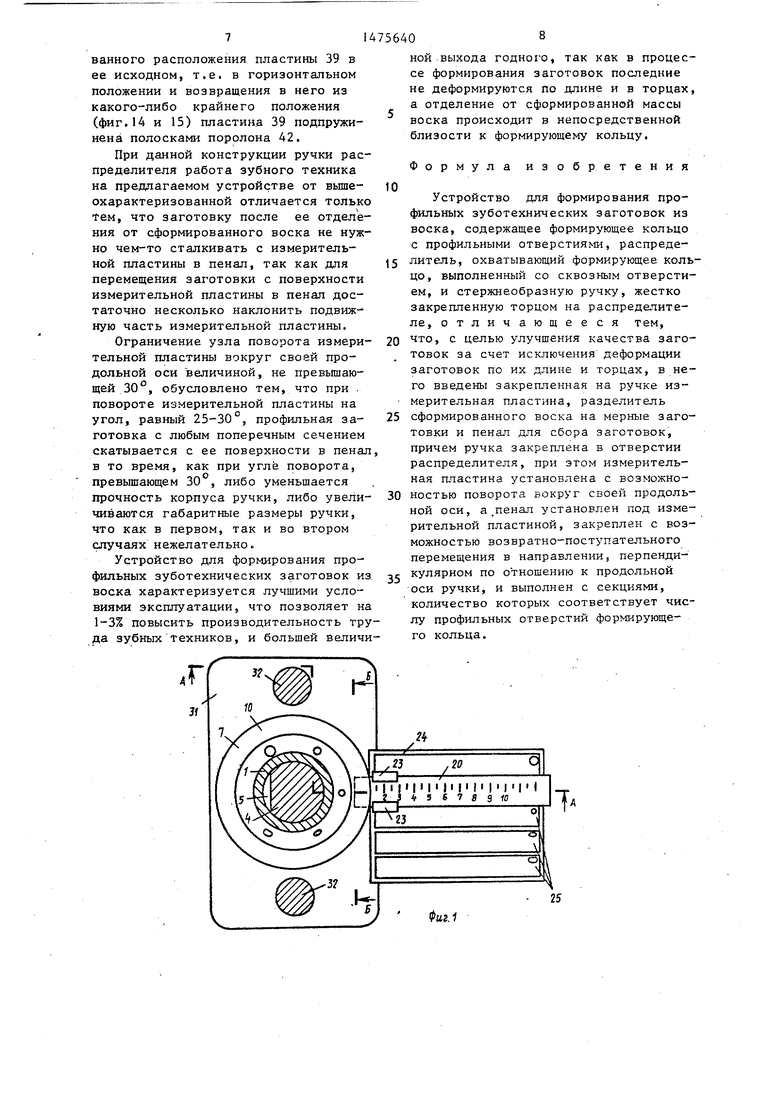

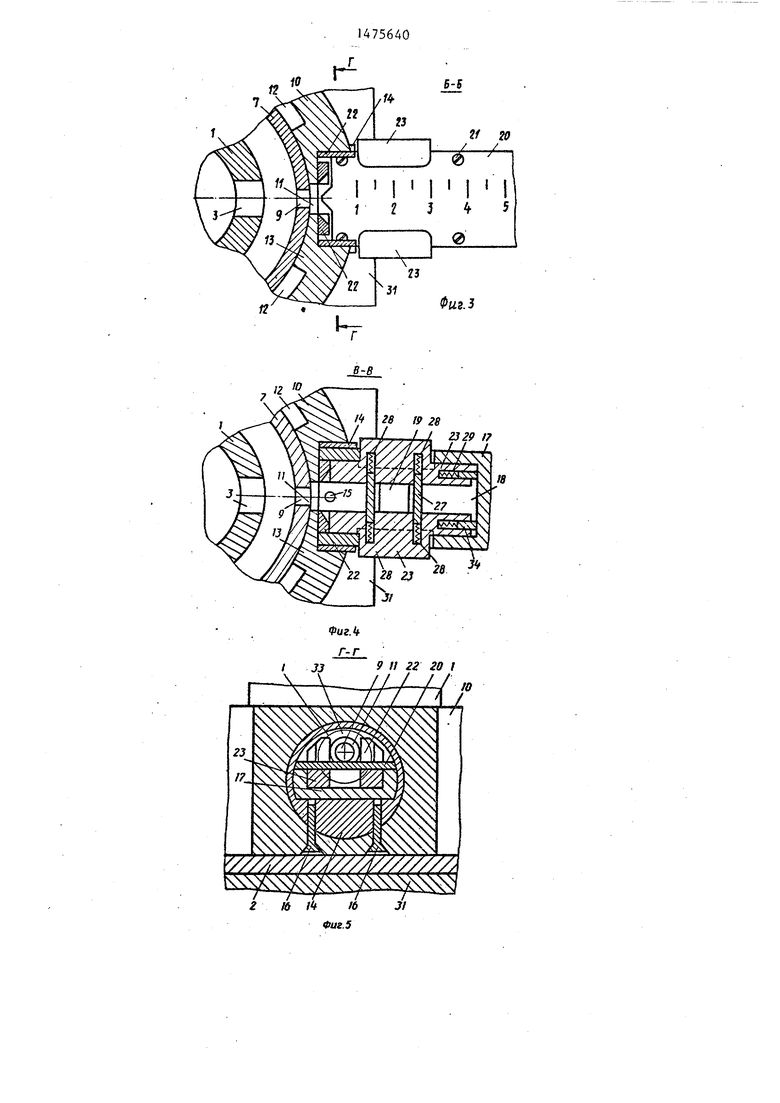

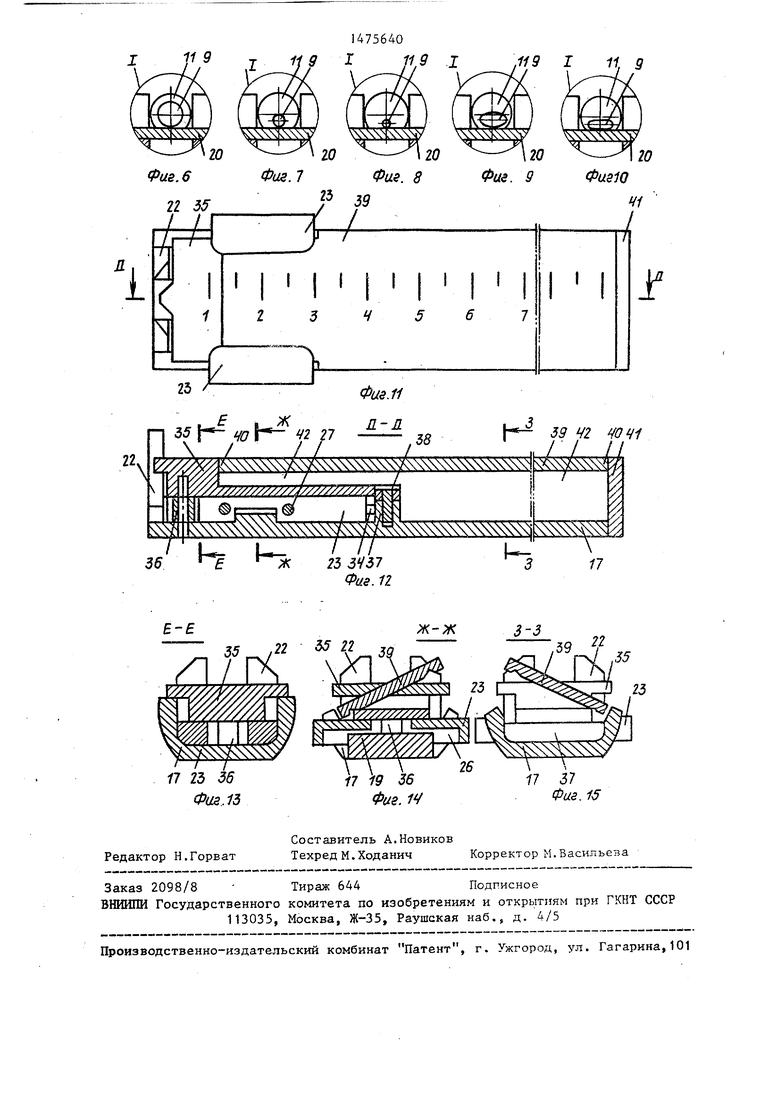

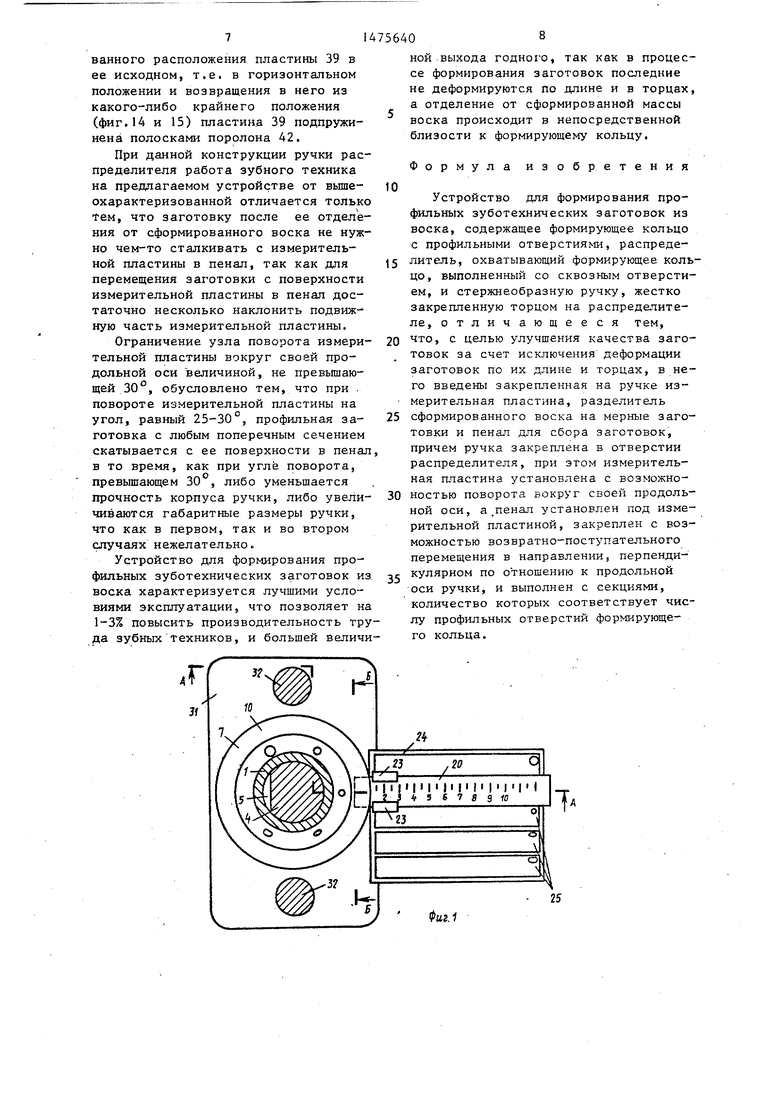

Устройство для формирования профильных зуботехнических заготовок из воска (фиг,1 и 2) содержит рабочую камеру 1, выполненную монолитной и имеющей стаканообразную форму, обусловленную образующими ее полым цилиндром и ступенчатым дном 2. В стенке полого цилиндра, в районе его соединения с дном рабочей камеры и как можно ближе к нему, выполнено шесть симметрично расположенных отверстий 3 предварительного формирования воска, оси которых лежат в плоскости, параллельной дну и торцам рабочей камеры. На боковой поверхности цилиндрического поршня 4 (фиг.2), который в полом цилиндре установлен со скользящей посадкой, выполнены сквозные пазы 5 и кольцевая проточка 6. Пазы 5 расположены в два противолежащих ряда, имеющих одинаковую длину шага пазов и смещенных один относительно другого на величину, равную половине длины шага пазов в ряду. Формирующее кольцо 7, охватывающее полый цилиндр рабочей камеры 1, выполнено (фиг.2) с выточкой 8, расположенной с его внутренней стороны и с пятью отверстиями 9 окончательного формирования заготовок, имеющими (фиг.6-10) различный профиль. При этом профильные отверстия в формирующем кольце выполнены так, что их оси расположены над условной плоскостью и каждое из них поверхностью своей стенки лежит в этой плос

тельно превышает размер профильных отверстий 9 формирующего кольца. Распределитель установлен на нижней

ступени дна 2 рабочей камеры 6 возможностью перемещения относительно формирующего кольца 7. При этом ось меньшей ступени сквозного отверстия 11, с помощью которого определяют

профиль изготавливаемой заготовки, лежит в одной плоскости с осями отверстий 3 предварительного формиро

вания воска. В большей ступени сквозного отверстия 11 распределителя 10, смещенной относительно его меньшей

ступени, посредством переходной втулки 14 и винтов 15 и 16 закреплен (фиг.2 и 5) торец стержнеобразной ручки. Ручка распределителя 10 состоит (фиг.2 и 5) из монолитного корпуса 17, выполненного с полостью 18 и выступом 19, расположенным поперек полости, измерительной пластины 20, перекрывающей полость корпуса и жест- к° соединенной с ним посредством винтов 21, средства разделения сформированного воска на мерные заготовки, два ножа 22 которого установлены вертикально около меньшей ступени отверстия 11, а толкатели 23 расположены под измерительной пластиной 20 в полости 18 корпуса 17, и пенала 24, выполненного с секциями 25, количество которых соответствует числу профильных отверстий 9 формирующего кольца. Измерительная пластина 20 в корпусе 17 установлена таким образом, что ее поверхность, на которую нанесена измерительная шкала, лежит

3147

(фиг.5-10) в указанной плоскости, т.е. в одной плоскости со стенками профильных отверстий 9, тогда как ее остальная часть расположена под этой плоскостью. Каждый из ножей 22 средства разделения сформированного воска на мерные заготовки жестко соединен с своим толкателем 23, выполненным в виде Т-образной пластины с направляющим пазом 26, соразмерным выступу 19 корпуса 17 ручки. Толкатели снабжены направляющими стержнями 27 и подпружинены пружинами 28 и 29 друг относительно друга и относительно корпуса 17 ручки. Ножи 22 и толкатели 23 в корпусе ручки установлены с возможностью возвратно-поступательного перемещения. Пенал 24 ручки расположен ниже измерительной пластины 20 и посредством направляющих 30 закреп- лен на корпусе ручки. При этом он закреплен с возможностью перемещения в направлении, перпендикулярном по отношению к продольной оси ручки и с возможностью полного снятия его с ручки. Для удобства пользования устройством на поверхности торца формирующего кольца 7 непосредственно над профильными отверстиями 9 и на дне секций 25 пенала 24 нанесены символы (на фиг.1 затушеваны), соответствующие форме и размеру профильных отверстий и получаемых заготовок, а на торце распределителя 10 - продольная риска.

Устройство работает следующим образом.

Предварительно заполнив полость рабочей камеры 1, т.е. полого цилинд- pa, кусочками воска (не показаны) на 2/3-4/5 ее объем и вставив в нее поршень 4, устройство дном 2 рабочей камеры устанавливают на плите 31, например, механического пресса (пози- цией 32 на фиг.1 обозначены стойки пресса).

Затем распределитель 1U, ранее надетый на формирующее кольцо 7, его ручкой устанавливают в положение, при котором выступы 13 распределителя перекрывают в формирующем кольце 7 профильные отверстия 9, т.е. отверстия окончательного формирования воска. В этом положении распределителя меньшая ступень его отверстия 11 располагается на участке между двумя соседними, но наиболее отдален

д 5 0 - 5 0

Q 5

5

О4

ными друг от друга профильными отверстиями 9, т.е. отверстиями, оси которых образуют угол в 120°.

После этого путем сообщения поршню 4 поступательного движения приступают к подпрессовке кусочков воска, т.е. к образованию из них монолитной массы воска.

Если устройство впервые вводится в эксплуатацию, например, после чистки, то во время подпрессовки воска он заполняет отверстия 3 предварительного формирования, кольцевую выточку 8 и профильные отверстия 9. Воском заполняется также и проточка 6 поршня 4, что исключает его заклинивание в полости рабочей камеры 1, т.е. в полом цилиндре. Если устройство ранее находилось в эксплуатации, то кусочки воска спрессовываются в монолитную массу без заполнения отверстий 3 и 9, кольцевой выточки 8 и проточки 6, которые остались заполненными воском от предшествующего использования устройства.

Закончив подпрессовку воска, о чем можно судить по возросшей величине усилия, прикладываемого к поршню для его углубления в полости рабочей камеры, распределитель 10 ручкой поворачивают вокруг формирующего кольца 7, устанавливая меньшую ступень его отверстия 1 против отверстия 9 (фиг.2 и 3), профиль которого соответствует профилю необходимой заготовки, предоставляя тем самым монолитной массе воска возможность выхода из рабочей камеры. После этого приступают к формированию зубо- технических заготовок, т.е. вновь сообщают поршню 4 поступательное движение.

При углублении поршня в полости рабочей камеры он сжимает находящийся в ней воск, вследствие чего последний проходит через отверстие 3 предварительного формирования, поступает в кольцевую выточку 8, образующую совместно с отверстиями 3 диф- фузорную камеру, и выдавливается через отверстие 9, формируясь при этом в монолитную профильную массу.

Вследствие того, что поверхность измерительной пластины 20, на которую нанесена шкала, например, с ценой деления 0,5 см, лежит в одной плоскости со стенкой отверстия 9, сформированный воск, проходя через

514

меньшую ступень отверстия 11 распределителя 10 и через полость 33 втулки 14, располагается на этой поверхности измерительной пластины и перемещается вдоль ее продольной оси, т.е. вдоль измерительной шкалы. При достижении торцом сформированного воска необходимой отметки, например, цифры 7, указывающей на то, что профильная заготовка будет иметь длину равную 7 см., прекращают поступательное движение поршня 4 и отделяют от сформированного воска заготовку, для чего одновременно нажимают (пальцами руки) на оба толкателя 23. При постулат ель,ном движении толкателей из их исходного положения (фиг.4) навстречу друг другу, симметричность и соосность которого обеспечивается выступом 19 корпуса 17 ручки, пазами 26 толкателей и подпружиненными стержнями 27 и 34, жестко с ними соединенные ножи 22, расположенные вертикально и по своей длине превышающие размер профильных отверстий 9, внедряются в сформированный воск и в момент их соприкосновения между собой отделяют от него мерную заготовку. После этого, отпускают толкатели 23, которые пружинами 2-8 возвращаются в исходное положение и сталкивают мерную заготовку с измерительной пластины 20 в соответствующую секцию 25 пенала 24.

Затем сообщают поршню 4 поступательное движение, а при достижении сформированным воском необходимой длины ножами 22 отделяют от него очередную мерную заготовку.

При необходимости получения заготовок другого профиля ось меньшей ступени отверстия 11 устанавливают против отверстия 9, профиль которого соответствует профилю новой заготовки, и приступают к ее формированию расположив рядом с ручкой распределителя соответствующую секцию пенала 24.

Процесс формирования заготовок прекращают в момент соприкосновения рабочего торца поршня 4 с дном 2 рабочей камеры, о котором можно судить по прекращению перемещения сформированного воска по измерительной пластине 20.

Необходимость оснащения устройства измерительной пластиной, средством разделения сформированного воска

0

5

0

5

40

6

на мерные заготовки и секционным пеналом для их сбора, а также размещение их на ручке распределителя и закрепление пенала с возможностью перемещения в направлении, перпендикулярном по отношению к продольной оси ручки, и с возможностью снятия его с нее являются достаточно очевидными и поэтому не требуют дополнительного обоснования.

Необходимость выполнения профильных отверстий 9 в формирующем кольце 7 таким образом, чтобы их оси были расположены над условной, в данном случае над горизонтальной плоскостью и каждое из них поверхностью своей стенки лежало бы в этой плоскости, и размещение измерительной пластины 20 так, чтобы она была расположена под указанной плоскостью, а ее поверхность, на которую нанесена измерительная шкала, лежала в этой плоскости, обусловлена тем, что только в этом случае полностью устраняется деформация профильных заготовок, а следовательно, их возврат - на вторичное формирование.

Размещение ручки распределителя непосредственно в его сквозном отверстии обусловлено тем, что в этом случае разделение сформированного воска на мерные заготовки осуществляется практически на выходе его

5 из формирующего кольца, а это позволяет сократить коничество воска, возвращаемого на вторичное формирование .

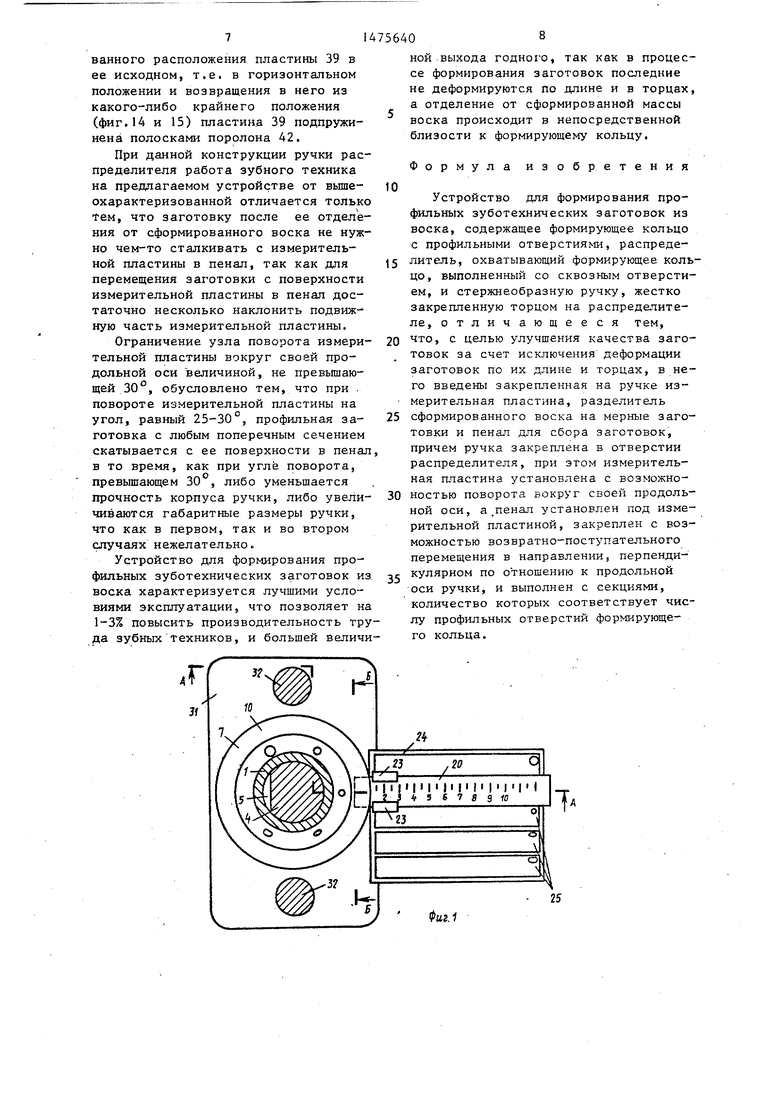

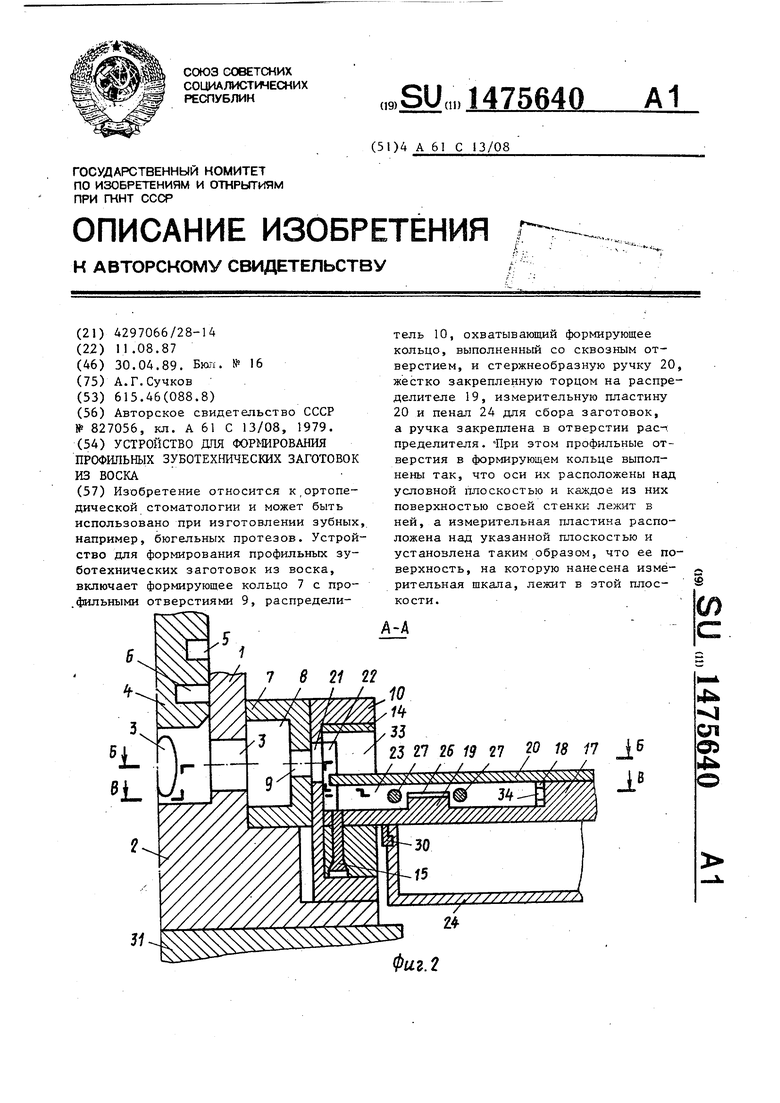

К другим примерам конкретного выполнения устройства следует отнести размещение измерительной пластины в корпусе ручки распределителя с возможностью поворота вокруг своей продольной оси (фиг.11-15), что позво5 ляет еще в большей степени улучшить условия эксплуатации устройства.

С этой целью измерительная пластина изготавливается составной, одна часть 35 которой выполняется ступенчатой и посредством втулки 36 и выступа 37 с помощью винтов 15 и 38 жестко крепится к корпусу 17 ручки, а вторая ее часть выполняется в виде пластины 39 с осевыми отверстиями на торцах и посредством осей 40, выполненных в первой ее части 35 и в крышке 41 корпуса 17, устанавливается с возможностью поворота вокруг своей продольной оси. Для фиксиро0

0

0

5

дГ

31

А

25

Фи.г.1

ФигЛ Г-Г

9 // 22 20 I // /

77//1 /

Y

Б-S

гз

V 20

//

0

I I I

J 2 J 5

0

гз

31

0иг.з

9 // 22 20 I // /

7//1 /

Y

л

Фиг. 6

Фиг. 7

1

h -и h j2 77

Л-Л

/

35

f//////////////j/////////s/.

SS

36

HE ж

//

3 ЗУ37 0. Г2

/7

Ј-Ј

23 Jff Фаг. 13

26

17 19 36

Фиг. 14

11, 9

У

20 8Фаз. 9

га -И-И;0

ФизЮ

39 42 W41

I I I

/7

Ж-Ж

J-J

55

xSS

f7 37 Фаг. 15

| Устройство для формирования восковыхзАгОТОВОК | 1979 |

|

SU827056A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-04-30—Публикация

1987-08-11—Подача