| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования восковых зуботехнических заготовок | 1987 |

|

SU1475639A1 |

| Устройство для формирования заготовок из зуботехнического воска | 1987 |

|

SU1475641A1 |

| Устройство для формирования профильных зуботехнических заготовок из воска | 1987 |

|

SU1475640A1 |

| Устройство для формирования восковых профилей в зубном протезировании | 1984 |

|

SU1169647A1 |

| Управляемый снаряд, блок рулевого привода управляемого снаряда, пневмораспределительное устройство рулевого привода управляемого снаряда, механизм инициирования рулевого привода управляемого снаряда | 2017 |

|

RU2669979C1 |

| Главный цилиндр гидравлической тормозной системы автомобиля | 1970 |

|

SU448631A1 |

| ПИСТОЛЕТ ДЛЯ ОШИПОВКИ ПНЕВМАТИЧЕСКИХ ШИН ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2207251C2 |

| ЭНДОДОНТО-ЭНДООССАЛЬНЫЙ ИМПЛАНТАТ, СПОСОБ ЭНДОДОНТО-ЭНДООССАЛЬНОЙ ИМПЛАНТАЦИИ И НАБОР ИНСТРУМЕНТОВ ДЛЯ ЕГО ПРОВЕДЕНИЯ | 2006 |

|

RU2320290C1 |

| Устройство для закрепления плит-спутников | 1985 |

|

SU1337229A1 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ПЛАВУЧЕГО ПРИБОРА НА ГЕРМЕТИЧНЫЕ ОТСЕКИ | 2019 |

|

RU2705722C1 |

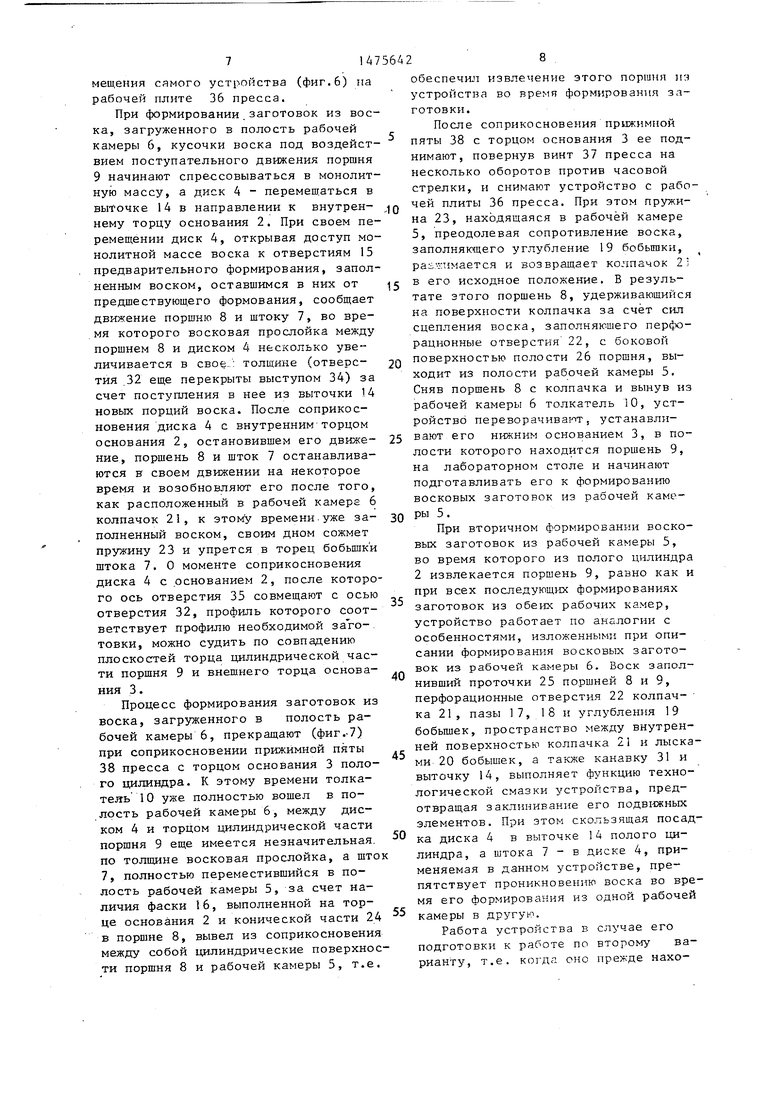

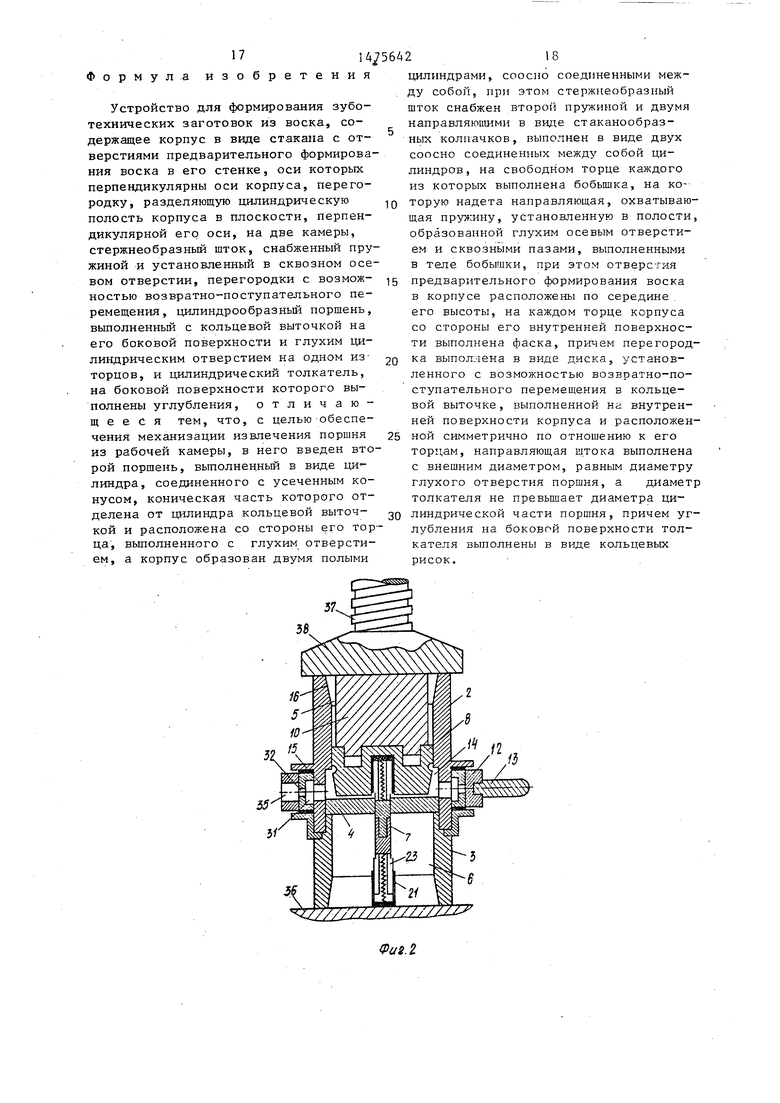

Изобретение применяется для изготовления зубных протезов. Устройство для формирования зуботехнических заготовок из воска содержит корпус 1 в виде стакана с отверстиями 15 предварительного формирования воска в его стенке, оси которых перпендикулярны оси корпуса, перегородку 4, разделяющую цилиндрическую полость корпуса 1 в плоскости, перпендикулярной его оси, на две камеры 5 и 6. Стержнеобразный шток 7, который снабжен пружиной 23, установлен в сквозном осевом отверстии перегородки с возможностью возвратно-поступательного перемещения. Цилиндрообразный поршень 8 выполнен с кольцевой выточкой 25 на его боковой поверхности и глухим цилиндрическим отверстием 26 на одном из его торцов. На боковой поверхности цилиндрического толкателя 10 расположены углубления. Корпус выполнен составным и образован двумя полыми цилиндрами 2 и 3, соосно соединенными между собой, и снабжен вторым поршнем 9, по форме и размерам идентичным первому поршню 8, выполненному в форме цилиндра и усеченного конуса, коническая часть которого от цилиндрической части отделена кольцевой выточкой 25 и расположена со стороны его торца, выполненного с глухим отверстием 26. Стержнеобразный шток 7 снабжен второй пружиной 23 и двумя направляющими в виде стаканообразных колпачков 21, выполнен составным и образован двумя соосно соединенными между собой цилиндрами, на свободном торце каждого из которых имеется бобышка, на которую одета направляющая 21, охватывающая пружину 23, установленную в полости, образованной глухим осевым отверстием и сквозными пазами, расположенными в бобышке. При этом отверстия 15 предварительного формирования воска в корпусе расположены по середине его высоты, на каждом торце корпуса со стороны его внутренней поверхности выполнена фаска 16. Перегородка 4 создана в виде диска, установленного с возможностью возвратно-поступательного перемещения в кольцевой выточке 14, выполненной на внутренней поверхности корпуса 1 и расположенной симметрично по отношению к его торцам. Направляющая 21 штока 7 имеет внешний диаметр, равным диаметру глухого отверстия 26 поршня 8, а диаметр толкателя 10, не превышает диаметр цилиндрической части поршня 8, причем углубления на боковой поверхности толкателя выполнены в виде кольцевых рисок. 3 ил.

Фиг. /

в виде стакана с отверстиями 15 предварительного формирования воска в его стенке, оси которых перпендикулярны оси корпуса, перегородку 4, разделяющую цилиндрическую полость корпуса 1 в плоскости, перпендикулярной его оси, на две камеры 5 и 6. Стержнеобразный шток 7, который снабжен пружиной 23, установлен в сквозном осевом отверстии перегородки с возможностью возвратно-поступательного перемещения. Цилиндраобразный поршень 8 выполнен с кольцевой выточкой 25 на его боковой поверхности и глухим цилиндрическим отверстием 26 на одном из его торцов. На боковой поверхности цилиндрического толкателя 10 расположены углубления. Корпус выполнен составным и образован двумя полыми цилиндрами 2 и 3, соосно соединенными между собой, и снабжен вторым поршнем 9, по форме и размерам идентичным первому поршню 8, выполненному в форме цилиндра и усеченного конуса, коническая часть которого от цилиндрической части отделена кольцевой выточкой 25 и расположена со стороны его торца, выполненного с глухим отверстием 26. Стержнеобразный шток 7 снабжен второй пружиной

1 Изобретение относится к медицине, а именно к ортопедической стоматологии, и может быть использовано при изготовлении зубных протезов.

Цель изобретения - обеспечение механизации извлечения поршня из рабочей камеры.

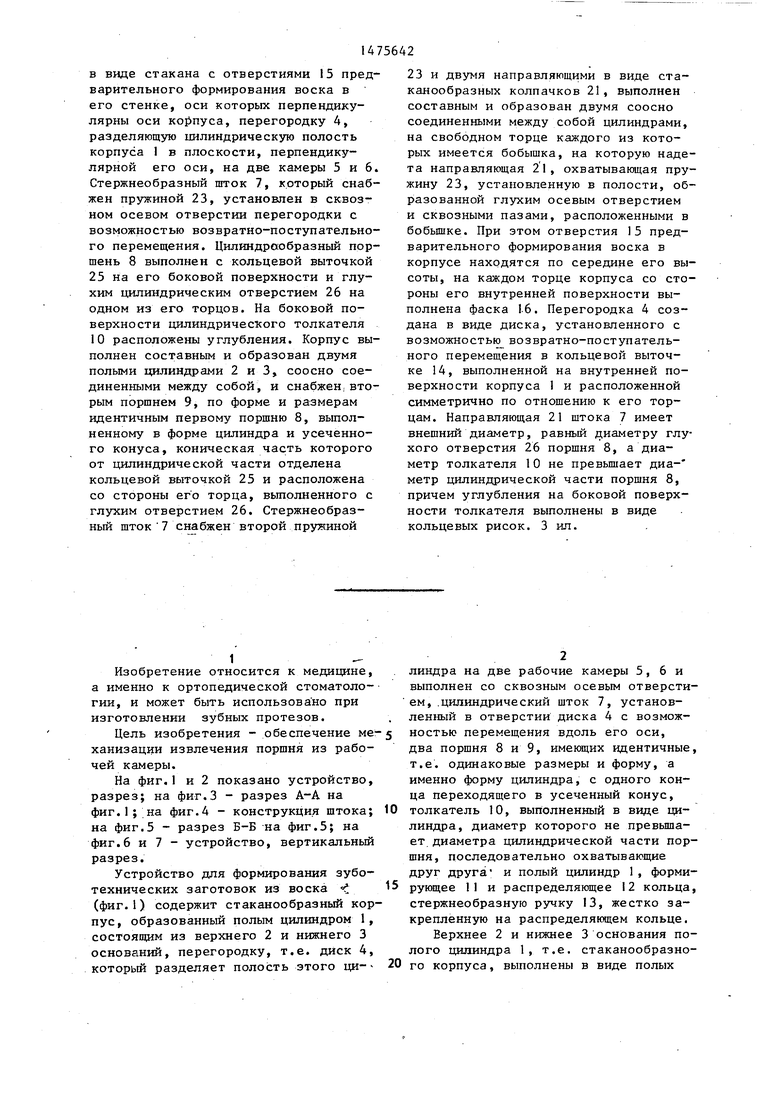

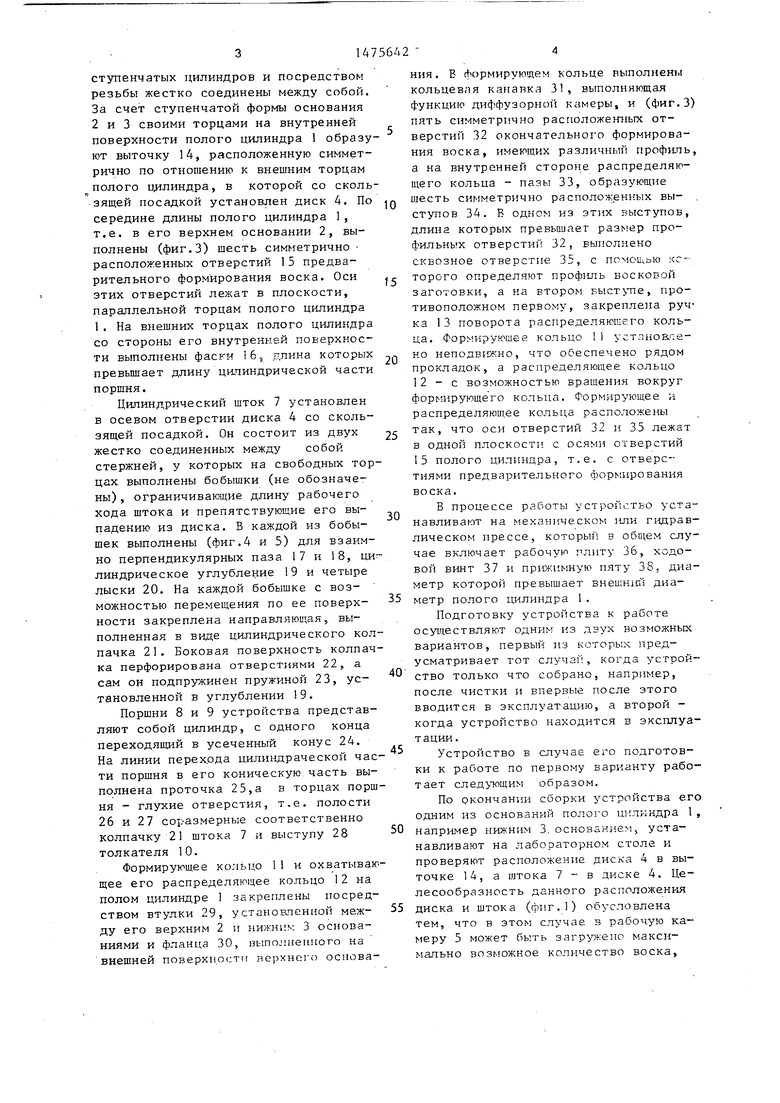

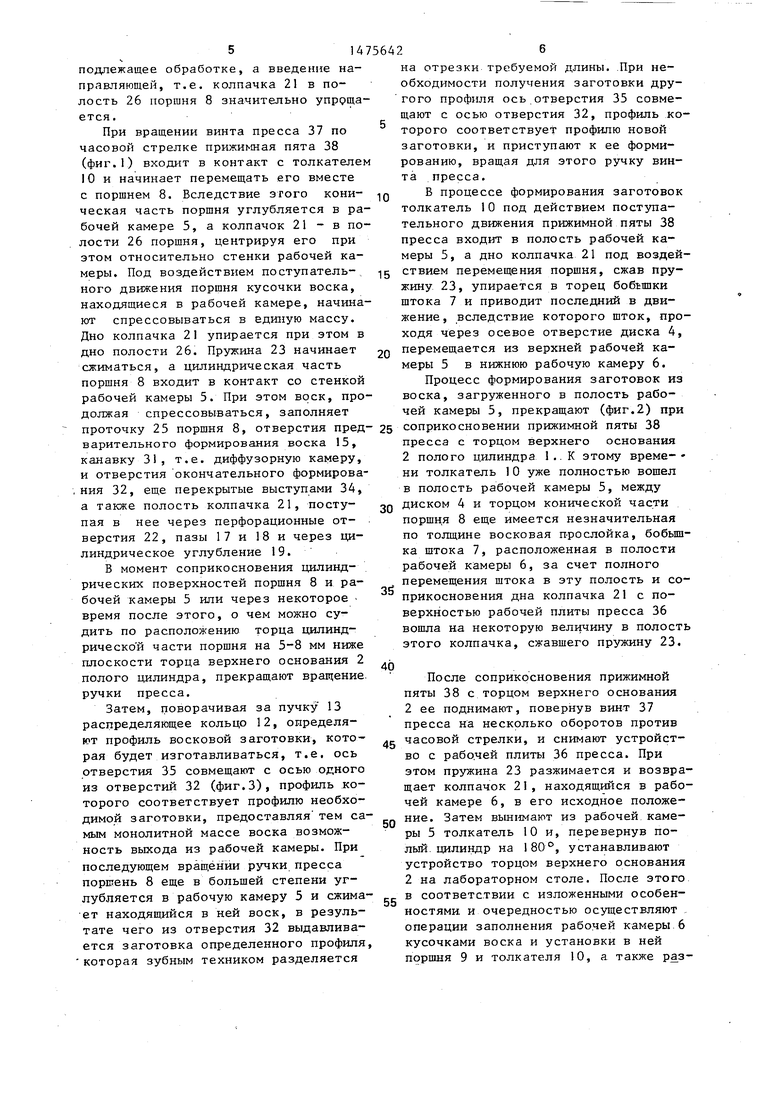

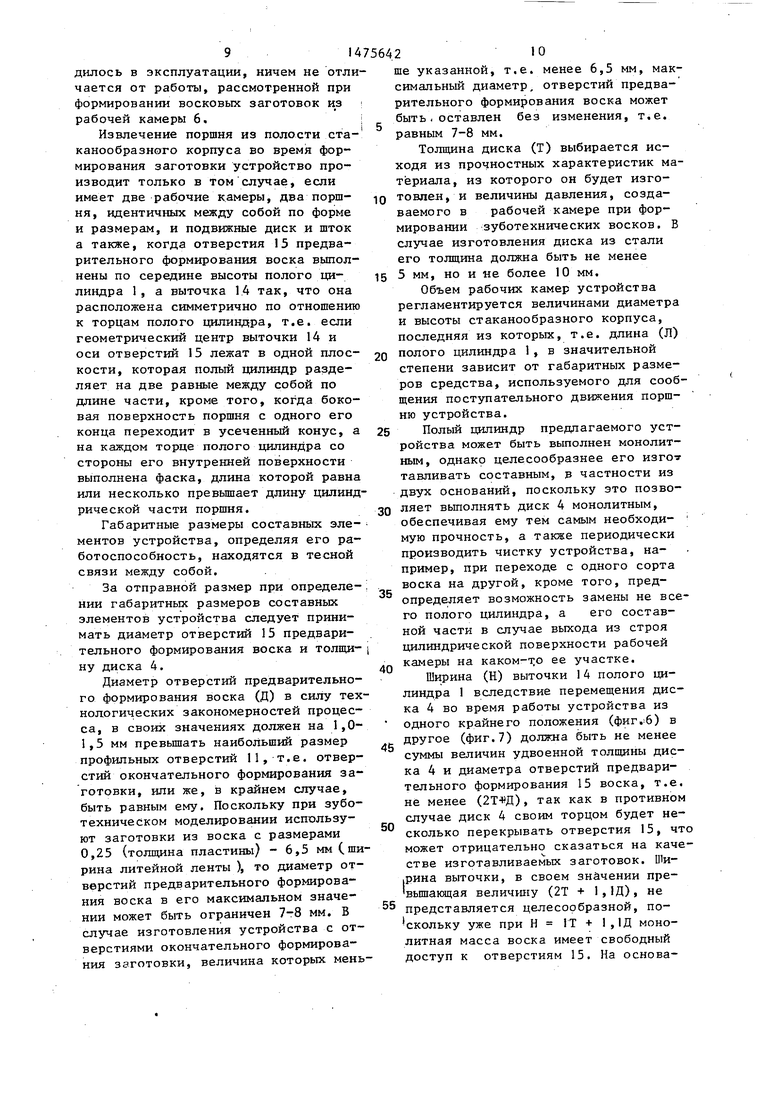

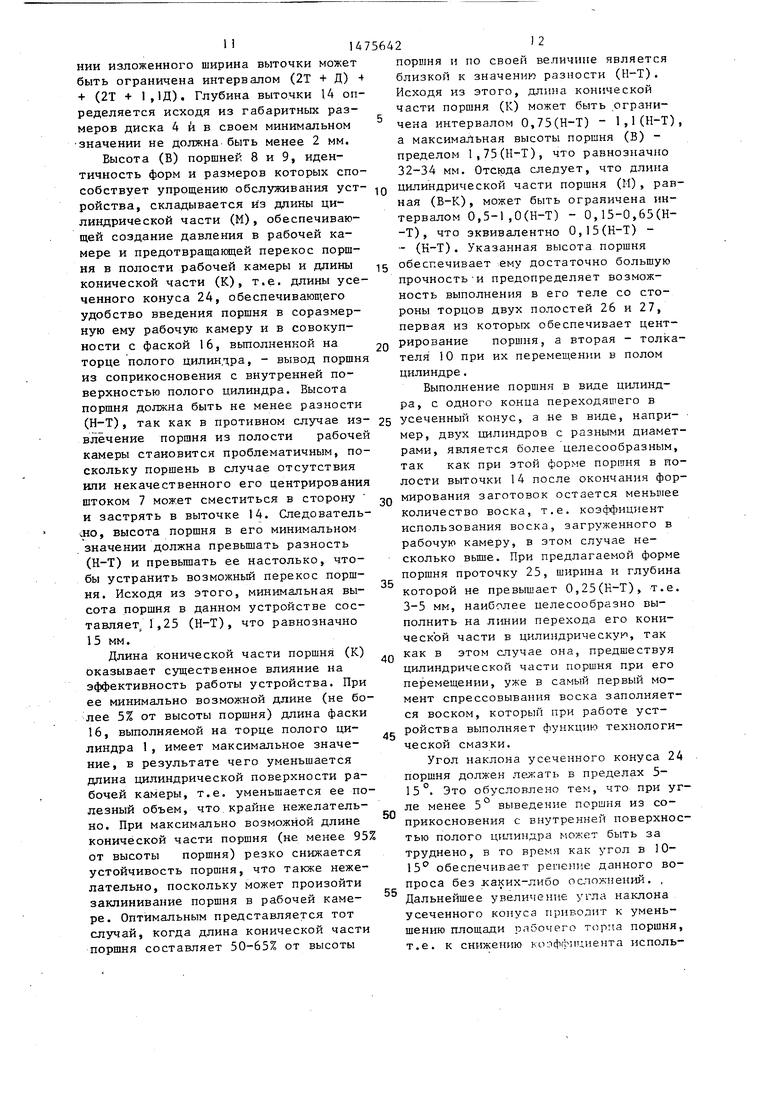

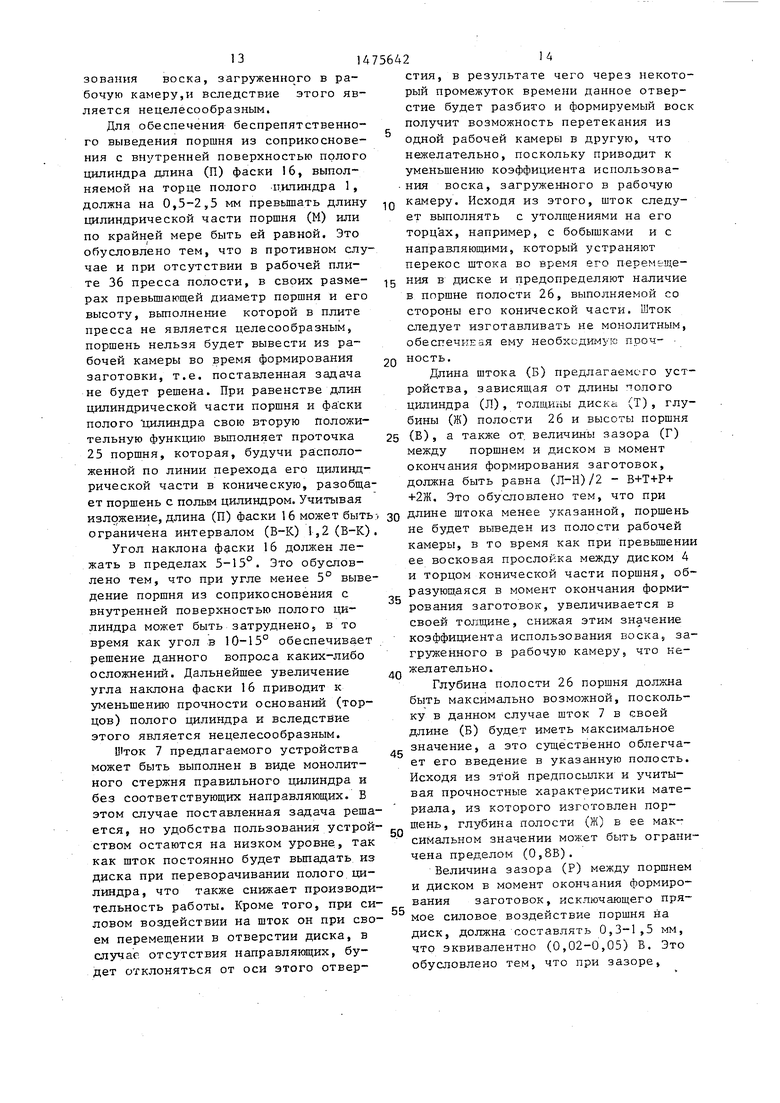

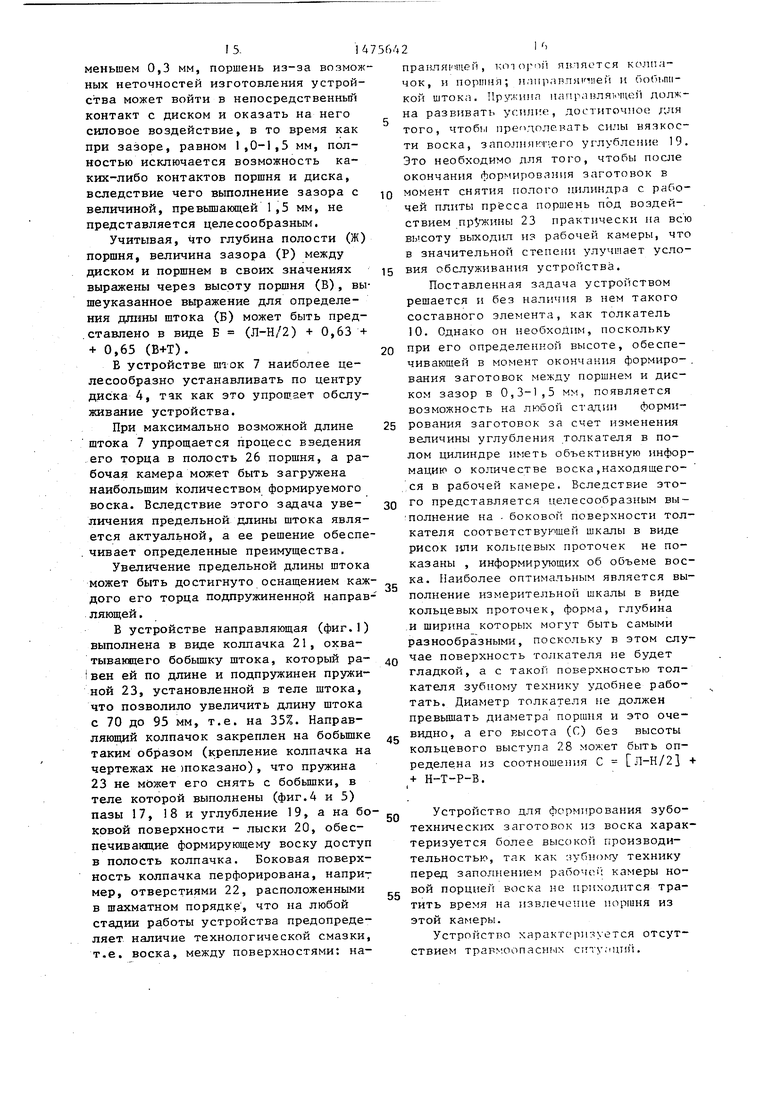

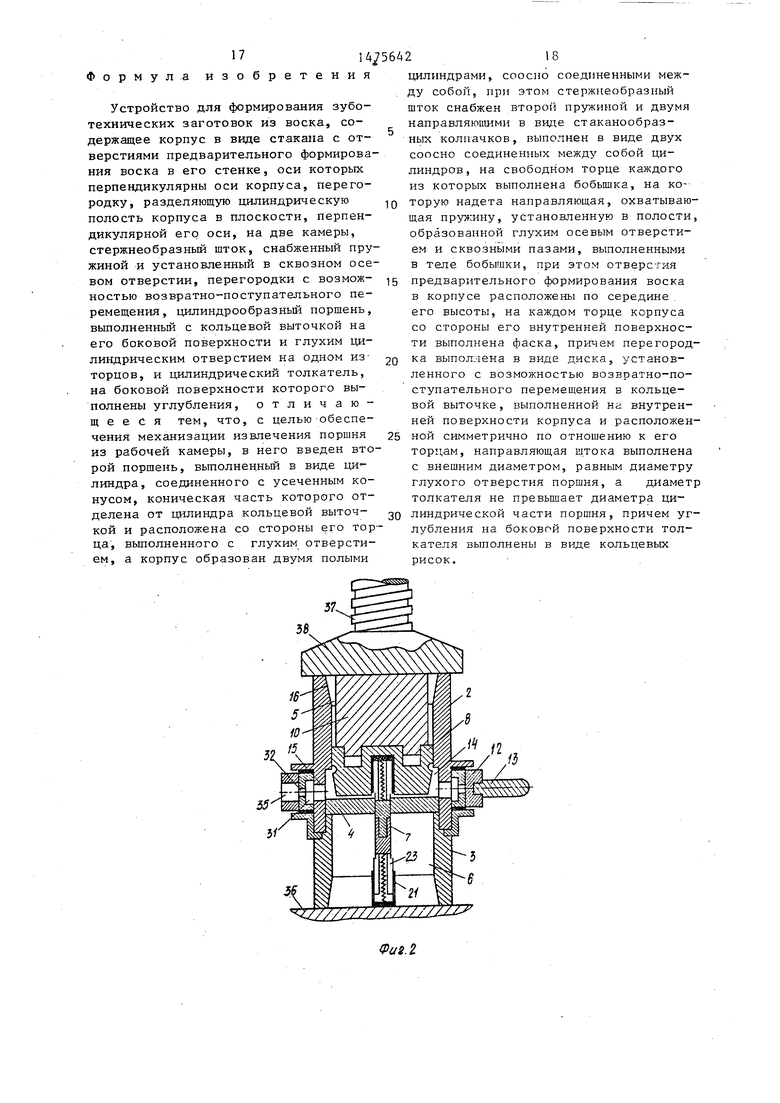

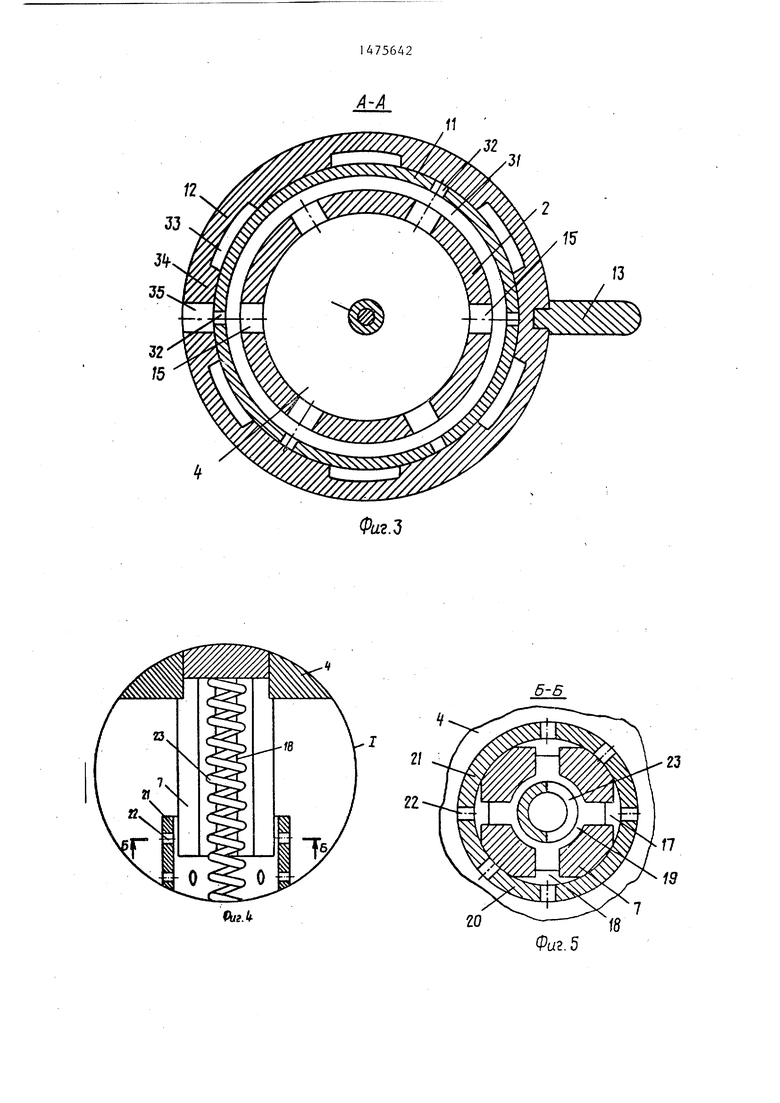

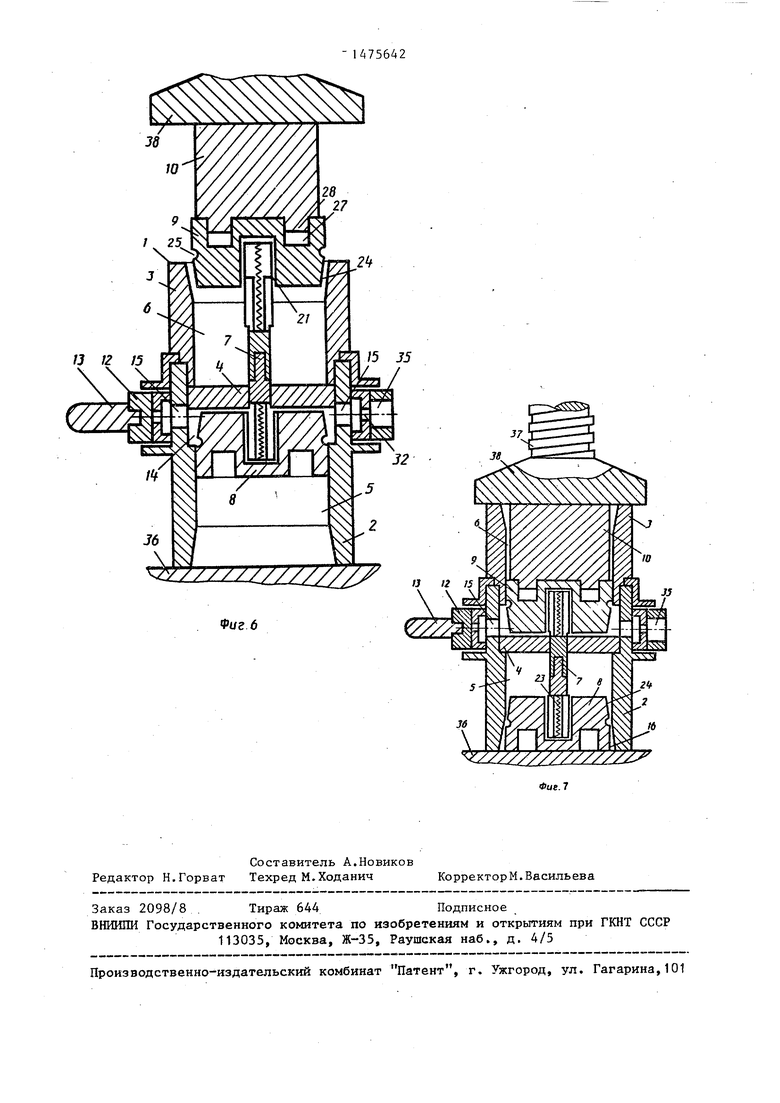

На фиг.1 и 2 показано устройство, разрез; на фиг.З - разрез А-А на фиг.1; на фиг.4 - конструкция штока; на фиг.5 - разрез Б-Б на фиг.5; на фиг.6 и 7 - устройство, вертикальный разрез.

Устройство для формирования зубо- технических заготовок из воска (фиг.1) содержит стаканообразный корпус, образованный полым цилиндром 1, состоящим из верхнего 2 и нижнего 3 оснований, перегородку, т.е. диск 4, который разделяет полость этого ци-23 и двумя направляющими в виде ста- канообразных колпачков 21, выполнен составным и образован двумя соосно соединенными между собой цилиндрами, на свободном торце каждого из которых имеется бобышка, на которую надета направляющая 21, охватывающая пружину 23, установленную в полости, образованной глухим осевым отверстием и сквозными пазами, расположенными в бобышке. При этом отверстия 15 предварительного формирования воска в корпусе находятся по середине его высоты, на каждом торце корпуса со стороны его внутренней поверхности выполнена фаска 16. Перегородка 4 создана в виде диска, установленного с возможностью возвратно-поступательного перемещения в кольцевой выточке 14, выполненной на внутренней поверхности корпуса 1 и расположенной симметрично по отношению к его торцам. Направляющая 21 штока 7 имеет внешний диаметр, равный диаметру глухого отверстия 26 поршня 8, а диаметр толкателя 10 не превышает диа- метр цилиндрической части поршня 8, причем углубления на боковой поверхности толкателя выполнены в виде кольцевых рисок. 3 ил.

линдра на две рабочие камеры 5, 6 и выполнен со сквозным осевым отверстием, цилиндрический шток 7, установленный в отверстии диска 4 с возмож- ностью перемещения вдоль его оси,

два поршня 8 и 9, имеющих идентичные, т.е. одинаковые размеры и форму, а именно форму цилиндра, с одного конца переходящего в усеченный конус, 0 толкатель 10, выполненный в виде цилиндра, диаметр которого не превышает диаметра цилиндрической части поршня, последовательно охватывающие ДРУГ друга и полый цилиндр 1, форми- 15 рующее 11 и распределяющее 12 кольца, стержнеобразную ручку 13, жестко закрепленную на распределяющем кольце.

Верхнее 2 и нижнее 3 основания полого цилиндра 1, т.е. стаканообразно- 20 го корпуса, выполнены в виде полых

ступенчатых цилиндров и посредством резьбы жестко соединены между собой. За счет ступенчатой формы основания 2 и 3 своими торцами на внутренней поверхности полого цилиндра 1 образуют выточку 14, расположенную симметрично по отношению к внешним торцам полого цилиндра, в которой со скользящей посадкой установлен диск 4. По середине длины полого цилиндра 1 , т.е. в его верхнем основании 2, выполнены (фиг.З) шесть симметрично расположенных отверстий 15 предварительного формирования воска. Оси этих отверстий лежат в плоскости, параллельной торцам полого цилиндра 1. На внешних торцах полого цилиндра со стороны его внутренней поверхности выполнены фаски i69 г.лина которых превышает длину цилиндрической части поршня.

Цилиндрический шток 7 установлен в осевом отверстии диска 4 со скользящей посадкой. Он состоит из двух жестко соединенных между собой стержней, у которых на свободных торцах выполнены бобышки (не обозначены) , ограничивающие длину рабочего хода штока и препятствующие его выпадению из диска. В каждой из бобышек выполнены (фиг.4 и 5) для взаимно перпендикулярных паза 17 и 18, цилиндрическое углубление 19 и четыре лыски 20. На каждой бобышке с возможностью перемещения по ее поверхности закреплена направляющая, выполненная в виде цилиндрического колпачка 21. Боковая поверхность колпачка перфорирована отверстиями 22, а сам он подпружинен пружиной 23, установленной в углублении 9.

Поршни 8 и 9 устройства представляют собой цилиндр, с одного конца переходящий в усеченный конус 24. На линии перехода цилиндрической части поршня в его коническую часть выполнена проточка 25,а в торцах поршня - глухие отверстия, т.е. полости 26 и 27 соразмерные соответственно колпачку 21 штока 7 и выступу 28 толкателя 10.

Формирующее кольцо 11 и охватывающее его распределяющее копьцо 12 на полом цилиндре 1 закреплены посредством втулки 29, установленной между его верхним 2 и нижним 3 основаниями и фланца 30, выполненного на внешней поверхности верхнего основа0

5

0

5

0

5

0

5

0

5

ния. Е (Ьормирующем кольце выполнены кольцевая канавка 31, выполняющая функцию диффуэорной камеры, и (фиг.З) пять симметрично расположенных отверстии 32 окончательного формирования воска, имеющих различный профиль, а на внутренней стороне распределяющего кольца - пазы 33, образующие шесть симметрично расположенных выступов 34. В одном из этих выступов, длина которых превышает размер профильных отверстий 32, выполнено сквозное отверстие 35, с псмои ью с- торсго определяют профиль восковой заготовки, а на втором выступе, противоположном первому, закреплена ручка 13 поворота распределяющего кольца. Формирующее кольцо I устлноа е- но неподвижно, что обеспечено рядом прокладок, а распределяющее кольцо 12 - с возможностью вращения вокруг формирующего кольца. Формирующее и распределяющее кольца расположены так, что оси отверстий 32 и 35 лежат в одной плоскости с осями отверстий 15 полого цилиндра, т.е. с отверстиями предварительного формирования воска.

В процессе работы стронетьо устанавливают на механическом или гидравлическом прессе, который в общем случае включает рабочую плиту 36, ходовой винт 37 и прижимную пяту 38. диаметр которой превышает внешний диаметр полого цилиндра 1.

Подготовку устройства к работе осуществляют одним из двух возможных вариантов, первый из которых предусматривает тот случай, когда устройство только что собрано, например, после чистки и впервые после этого вводится в эксплуатацию, а второй - когда устройство находится в эксплуа- т ации.

Устройство в случае его подготовки к работе по первому варианту работает следующим образом.

По окончании сборки устройства его одним из оснований полого цилиндра 1, например нижним 3 основанием, устанавливают на лабораторном столе и проверяют расположение диска 4 в выточке 14, а штока 7 - в диске 4. Целесообразность данного расположения диска и штока (оиг.1) обусловлена тем, что в этом случае в рабочую камеру 5 может быть загружено максимально возможное количество воска,

подлежащее обработке, а введение направляющей, т.е. колпачка 21 в полость 26 поршня 8 значительно упррща- ется.

При вращении винта пресса 37 по часовой стрелке прижимная пята 38 (фиг.1) входит в контакт с толкателем 10 и начинает перемещать его вместе с поршнем 8. Вследствие этого коническая часть поршня углубляется в рабочей камере 5, а колпачок 21 - в полости 26 поршня, центрируя его при этом относительно стенки рабочей камеры. Под воздействием поступательного движения поршня кусочки воска, находящиеся в рабочей камере, начинают спрессовываться в единую массу. Дно колпачка 21 упирается при этом в дно полости 26. Пружина 23 начинает сжиматься, а цилиндрическая часть поршня 8 входит в контакт со стенкой рабочей камеры 5. При этом воск, продолжая спрессовываться, заполняет проточку 25 поршня 8, отверстия предварительного формирования воска 15, канавку 31, т.е. диффузоркую камеру, и отверстия окончательного формирования 32, еще перекрытые выступами 34, а также полость колпачка 21, поступая в нее через перфорационные отверстия 22, пазы 17 и 18 и через цилиндрическое углубление 19.

В момент соприкосновения цилиндрических поверхностей поршня 8 и рабочей камеры 5 или через некоторое время после этого, о чем можно судить по расположению торца цилинд- рическо й части поршня на 5-8 мм ниже плоскости торца верхнего основания 2 полого цилиндра, прекращают вращение ручки пресса.

Затем, поворачивая за пучку 13 распределяющее кольцо 12, определяют профиль восковой заготовки, которая будет изготавливаться, т.е. ось отверстия 35 совмещают с осью одного из отверстий 32 (фиг.З), профиль которого соответствует профилю необхоимой заготовки, предоставляя тем самым монолитной массе воска возможность выхода из рабочей камеры. При оследующем вращении ручки пресса орптень 8 еще в большей степени угубляется в рабочую камеру 5 и сжимат находящийся в ней воск, в резульате чего из отверстия 32 выдавливатся заготовка определенного профиля, которая зубным техником разделяется

0

5

0

5

0

6

0

5

0

5

на отрезки требуемой длины. При необходимости получения заготовки другого профиля ось отверстия 35 совмещают с осью отверстия 32, профиль которого соответствует профилю новой заготовки, и приступают к ее формированию, вращая для этого ручку винта пресса.

В процессе формирования заготовок толкатель 10 под действием поступательного движения прижимной пяты 38 пресса входит в полость рабочей камеры 5, а дно колпачка 21 под воздействием перемещения поршня, сжав пружину 23, упирается в торец бобышки штока 7 и приводит последний в движение, вследствие которого шток, проходя через осевое отверстие диска 4, перемещается из верхней рабочей камеры 5 в нижнюю рабочую камеру 6.

Процесс формирования заготовок из воска, загруженного в полость рабочей камеры 5, прекращают (фиг.2) при соприкосновении прижимной пяты 38 пресса с торцом верхнего основания 2 полого цилиндра 1. К этому време- ни толкатель 10 уже полностью вошел в полость рабочей камеры 5, между диском 4 и торцом конической части поршня 8 еще имеется незначительная по толщине восковая прослойка, бобышка штока 7, расположенная в полости рабочей камеры 6, за счет полного перемещения штока в эту полость и соприкосновения дна колпачка 21 с поверхностью рабочей плиты пресса 36 вошла на некоторую величину в полость этого колпачка, сжавшего пружину 23.

После соприкосновения прижимной пяты 38 с торцом верхнего основания 2 ее поднимают, повернув винт 37 пресса на несколько оборотов против часовой стрелки, и снимают устройство с рабочей плиты 36 пресса. При этом пружина 23 разжимается и возвращает колпачок 21, находящийся в рабочей камере 6, в его исходное положение. Затем вынимают из рабочей камеры 5 толкатель 10 и, перевернув полый цилиндр на 180°, устанавливают устройство торцом верхнего основания 2 на лабораторном столе. После этого в соответствии с изложенными особенностями и очередностью осуществляют операции заполнения рабочей камеры 6 кусочками воска и установки в ней поршня 9 и толкателя 10, а также раз

мешения самого устройства (фиг.6) на рабочей плите 36 пресса.

При формировании заготовок из воска, загруженного в полость рабочей камеры 6, кусочки воска под воздействием поступательного движения поршня 9 начинают спрессовываться в монолитную массу, а диск 4 - перемешаться в выточке 14 в направлении к внутрен- нему торцу основания 2. При своем перемещении диск 4, открывая доступ монолитной массе воска к отверстиям 15 предварительного формирования, заполненным воском, оставшимся в них от предшествующего формования, сообщает движение поршню 8 и штоку 7, во время которого восковая прослойка между поршнем 8 и диском 4 несколько увеличивается в свое толщине (отверстия 32 еще перекрыты выступом 34) за счет поступления в нее из выточки 4 новых порций воска. После соприкосновения диска 4 с внутренним торцом основания 2, остановившем его движение, поршень 8 и шток 7 останавливаются в своем движении на некоторое время и возобновляют его после того, как расположенный в рабочей камере 6 колпачок 21, к этому времени уже заполненный воском, своим дном сожмет пружину 23 и упрется в торец бобышки штока 7. О моменте соприкосновения диска 4 с основанием 2, после которого ось отверстия 35 совмещают с осью отверстия 32, профиль которого соответствует профилю необходимой за го- товки, можно судить по совпадению плоскостей торца цилиндрической части поршня 9 и внешнего торца основания 3.

Процесс формирования заготовок из воска, загруженного в полость рабочей камеры 6, прекращают (фиг.7) при соприкосновении прижимной пяты 38 пресса с торцом основания 3 полого цилиндра. К этому времени толкатель 10 уже полностью вошел в полость рабочей камеры 6, между диском 4 и торцом цилиндрической части поршня 9 еще имеется незначительная по толщине восковая прослойка, а што 7, полностью переместившийся в полость рабочей камеры 5, за счет наличия фаски 16, выполненной на торце основания 2 и конической части 24 в поршне 8, вывел из соприкосновения между собой цилиндрические поверхности поршня 8 и рабочей камеры 5, т.е.

5

0

5

Q

0

5

0

5

0

5

обеспечил извлечение этого поршня ич устройства во время формирования заготовки.

После соприкосновения прижимной пяты 38 с торцом основания 3 ее поднимают, повернув винт 37 пресса на несколько оборотов против часовой стрелки, и снимают устройство с рабочей плиты 36 пресса. При этом пружина 23, находящаяся в рабочей камере 5, преодолевая сопротивление воска, заполняющего углубление 19 бобышки, ра -чмается и возвращает колпачок 2 в его исходное положение. В результате этого поршень 8, удерживающийся на поверхности колпачка за счет сил сцепления воска, заполняющего перфорационные отверстия 22, с боковой поверхностью полости 26 поршня, выходит из полости рабочей камеры 5. Сняв поршень 8 с колпачка и вынув из рабочей камеры 6 толкатель SO, устройство переворачивает, устанавливают его нижним основанием 3, в полости которого находится поршень 9, на лабораторном столе и начинают подготавливать его к формированию восковых заготовок из рабочей камеры 5.

При вторичном формировании восковых заготовок из рабочей камеры 5, во время которого из полого цилиндра 2 извлекается поршень 9, равно как и при всех последующих формированиях заготовок из обеих рабочих камер, устройство работает по аналогии с особенностями, изложенными при описании формирования восковых заготовок из рабочей камеры 6. Воск заполнивший проточки 25 поршней 8 и 9, перфорационные отверстия 22 колпачка 21 , пазы 17, 18 и углубления 19 бобышек, пространство между внутренней поверхностью колпачка 21 и лыска- ми 20 бобышек, а также канавку 31 и выточку 14, выполняет функцию технологической смазки устройства, предотвращая заклинивание его подвижных элементов. При этом скопьзящая посадка диска 4 в выточке 14 полого цилиндра, а штока 7 - в диске 4, применяемая в данном устройстве, препятствует проникновению воска во время его формирования из одной рабочей камеры в другую.

Работа устройства в случае его подготовки к работе по второму варианту, т.е. когда оно прежде находилось в эксплуатации, ничем не отличается от работы, рассмотренной при формировании восковых заготовок из рабочей камеры 6.

Извлечение поршня из полости стаканообразного корпуса во время формирования заготовки устройство производит только в том случае, если имеет две рабочие камеры, два поршня, идентичных между собой по форме и размерам, и подвижные диск и шток а также, когда отверстия 15 предварительного формирования воска выполнены по середине высоты полого цилиндра 1, а выточка 14 так, что она расположена симметрично по отношению к торцам полого цилиндра, т.е. если геометрический центр выточки 14 и оси отверстий 15 лежат в одной плоскости, которая полый цилиндр разделяет на две равные между собой по длине части, кроме того, когда боковая поверхность поршня с одного его конца переходит в усеченный конус, а на каждом торце полого цилиндра со стороны его внутренней поверхности выполнена фаска, длина которой равна или несколько превышает длину цилиндрической части поршня.

Габаритные размеры составных элементов устройства, определяя его работоспособность, находятся в тесной связи между собой.

За отправной размер при определении габаритных размеров составных элементов устройства следует принимать диаметр отверстий 15 предварительного формирования воска и толщи- ну диска 4.

Диаметр отверстий предварительного формирования воска (Д) в силу технологических закономерностей процесса, в своих значениях должен на 1,0- 1,5 мм превышать наибольший размер профильных отверстий 11, т.е. отверстий окончательного формирования заготовки, или же, в крайнем случае, быть равным ему. Поскольку при зубо- техническом моделировании используют заготовки из воска с размерами 0,25 (толщина пластины) - 6,5 мм С ширина литейной ленты ), то диаметр отверстий предварительного формирования воска в его максимальном значении может быть ограничен 7-8 мм. В случае изготовления устройства с отверстиями окончательного формирования заготовки, величина которых мень75642

10т.е. менее 6,5

ше указанной, т.е. менее b,i мм, максимальный диаметр, отверстий предварительного формирования воска может быть, оставлен без изменения, т.е. равным 7-8 мм.

Толщина диска (Т) выбирается исходя из прочностных характеристик материала, из которого он будет изго10 товлен, и величины давления, создаваемого в рабочей камере при формировании зуботехнических восков. В случае изготовления диска из стали его толщина должна быть не менее

15 5 мм, но и не более 10 мм.

Объем рабочих камер устройства регламентируется величинами диаметра и высоты стаканообразного корпуса, последняя из которых, т.е. длина (Л)

20 полого цилиндра 1, в значительной степени зависит от габаритных размеров средства, используемого для сообщения поступательного движения поршню устройства.

25 Полый цилиндр предлагаемого устройства может быть выполнен монолитным, однако целесообразнее его кзго-г тавливать составным, в частности из двух оснований, поскольку это позволяет выполнять диск 4 монолитным, обеспечивая ему тем самым необходи- мую прочность, а также периодически производить чистку устройства, например, при переходе с одного сорта воска на другой, кроме того, предопределяет возможность замены не всего полого цилиндра, а его составной части в случае выхода из строя цилиндрической поверхности рабочей камеры на каком-т,о ее участке.

Ширина (Н) выточки 14 полого цилиндра 1 вследствие перемещения диска 4 во время работы устройства из одного крайнего положения (фиг,6) в другое (фиг.7) должна быть не менее суммы величин удвоенной толщины диска 4 и диаметра отверстий предварительного формирования 15 воска, т.е. не менее (), так как в противном случае диск 4 своим торцом будет несколько перекрывать отверстия 15, что может отрицательно сказаться на качестве изготавливаемых заготовок. Ши- ,рина выточки, в своем значении пре- вышающая величину (2Т + 1,1Д), не представляется целесообразной, по30

35

40

45

50

55

скольку уже при Н IT + 1,1Д монолитная масса воска имеет свободный доступ к отверстиям 15. На основа11

14 может

нии изложенного ширина выточки быть ограничена интервалом (2Т + Д) + (2Т + 1,1Д). Глубина выточки 14 определяется исходя из габаритных размеров диска 4 и в своем минимальном

значении не должна быть менее 2 мм. Высота (В) поршней 8 и 9, идентичность форм и размеров которых способствует упрощению обслуживания уст ройства, складывается из длины цилиндрической части (М), обеспечивающей создание давления в рабочей камере и предотвращающей перекос поршня в полости рабочей камеры и длины конической части (К), т.е. длины усеченного конуса 24, обеспечивающего удобство введения поршня в соразмерную ему рабочую камеру и в совокупности с фаской 16, выполненной на торце полого цилиндра, - вывод поршн из соприкосновения с внутренней поверхностью полого цилиндра. Высота поршня должна быть не менее разности (Н-Т), так как в противном случае извлечение поршня из полости рабоче камеры становится проблематичным, поскольку поршень в случае отсутствия или некачественного его центрировани штоком 7 может сместиться в сторону и застрять в выточке 14. СледовательчНО, высота поршня в его минимальном значении должна превышать разность (Н-Т) и превышать ее настолько, чтобы устранить возможный перекос поршня. Исходя из этого, минимальная высота поршня в данном устройстве сос- тавляе 1,25 (Н-Т), что равнозначно 15 мм.

Длина конической части поршня (К) оказывает существенное влияние на эффективность работы устройства. При ее минимально возможной длине (не более 5% от высоты поршня) длина фаски 16, выполняемой на торце полого ци

линдра 1, имеет максимальное значение, в результате чего уменьшается длина цилиндрической поверхности рабочей камеры, т.е. уменьшается ее полезный объем, что крайне нежелательно. При максимально возможной длине конической части поршня (не менее 95% от высоты поршня) резко снижается устойчивость поршня, что также нежелательно, поскольку может произойти заклинивание поршня в рабочей камере. Оптимальным представляется тот случай, когда длина конической части поршня составляет 50-65% от высоты

642 поршня

5

д

0

5

0

5

0

5

5

и по своей величине является близкой к значению разности (Н-Т). Исходя из этого, длина конической части поршня (К) может быть ограничена интервалом 0,75() - 1,1(Н-Т), а максимальная высоты поршня (В) - пределом 1,75 (Н-Т), что равнозначно 32-34 мм. Отсюда следует, что длина цилиндрической части поршня (11) , равная (В-К), может быть ограничена интервалом 0,5-1,0(Н-Т) - 0,15-0,65(Н- -Т), что эквивалентно 0,15(Н-Т) - - (К-Т). Указанная высота поршня обеспечивает ему достаточно большую прочность-и предопределяет возможность выполнения в его теле со стороны торцов двух полостей 26 и 27, первая из которых обеспечивает центрирование поршня, а вторая - толкателя 10 при их перемещении в полом цилиндре.

Выполнение поршня в виде цилиндра, с одного конца переходяшего в усеченный конус, а не в виде, например, двух цилиндров с разными диаметрами, является более целесообразным, так как при этой форме порпгня в полости выточки 14 после окончания формирования заготовок остается меньшее количество воска, т.е. коэффициент использования воска, загруженного в рабочую камеру, в этом случае несколько выше. При предлагаемой форме поршня проточку 25, ширина и глубина которой не превышает 0,25(Н-Т), т.е. 3-5 мм, наиболее целесообразно выполнить на линии перехода его конической части в цилиндрическую, так как в этом случае она, предшествуя цилиндрической части поршня при его перемещении, уже в самый первый момент спрессовывания воска заполняется воском, который при работе устройства выполняет функцию технологической смазки.

Угол наклона усеченного конуса 24 поршня должен лежать в пределах 5- 15 . Это обусловлено тем, что при угле менее 5° выведение поршня из соприкосновения с внутренней поверхностью полого цилиндра может быть за труднено, в то время как угол в 10- 15° обеспечивает репение данного вопроса без каких-либо ослокнений. , Дальнейшее увеличение угла наклона усеченного конуса приводит к уменьшению площади рабочего торпа поршня, т.е. к снижению коэффициента исполь-

зования воска, загруженного в рабочую камеру,и вследствие этого является нецелесообразным.

Для обеспечения беспрепятственного выведения поршня из соприкосновения с внутренней поверхностью полого цилиндра длина (П) фаски 16, выполняемой на торце полого инлиндра 1, должна на 0,5-2,5 мм превышать длину цилиндрической части поршня (М) или по крайней мере быть ей равной. Это обусловлено тем, что в противном случае и при отсутствии в рабочей плите 36 пресса полости, в своих размерах превышающей диаметр поршня и его высоту, выполнение которой в плите пресса не является целесообразным, поршень нельзя будет вывести из рабочей камеры во время формирования заготовки, т.е. поставленная задача не будет решена. При равенстве длин цилиндрической части поршня и фаски полого цилиндра свою вторую положительную функцию выполняет проточка 25 поршня, которая, будучи расположенной по линии перехода его цилиндрической части в коническую, разобщает поршень с полым цилиндром. Учитывая изложение, длина (П) фаски 16 может быть ограничена интервалом (В-К) 1,2(В-К)

Угол наклона фаски 16 должен лежать в пределах 5-15°. Это обусловлено тем, что при угле менее 5° выведение поршня из соприкосновения с внутренней поверхностью полого цилиндра может быть затруднено, в то время как угол в 10-15° обеспечивает решение данного вопроса каких-либо осложнений. Дальнейшее увеличение угла наклона фаски 16 приводит к уменьшению прочности оснований (торцов) полого цилиндра и вследствие этого является нецелесообразным.

Шток 7 предлагаемого устройства может быть выполнен в виде монолитного стержня правильного цилиндра и без соответствующих направляющих. В этом случае поставленная задача решается, но удобства пользования устройством остаются на низком уровне, так как шток постоянно будет выпадать из диска при переворачивании полого цилиндра, что также снижает производительность работы. Кроме того, при силовом воздействии на шток он при своем перемещении в отверстии диска, в случае отсутствия направляющих, будет отклоняться от оси этого отвер0

5

0

5

стия, в результате чего через некоторый промежуток времени данное отверстие будет разбито и формируемый воск получит возможность перетекания из одной рабочей камеры в другую, что нежелательно, поскольку приводит к уменьшению коэффициента использования воска, загруженного в рабочую камеру. Исходя из этого, шток следует выполнять с утолщениями на его торцах, например, с бобышками и с направляющими, который устраняют перекос штока во время его перемещения в диске и предопределяют наличие в поршне полости 26, выполняемой со стороны его конической части. Шток следует изготавливать не монолитным, обеспечигая ему необходим гз ппоч- ность.

Длина штока (Б) предлагаемого устройства, зависящая от длины опого цилиндра (Л), толщины диска (Т) , глубины (Ж) полости 26 и высоты поршня (В), а также от величины зазора (Г) между поршнем и диском в момент окончания формирования заготовок, должна быть равна (Л-Н)/2 - В+Т+Р+ +2Ж, Это обусловлено тем, что при Q длине штока менее указанной, поршень не будет выведен из полости рабочей камеры, в то время как при превышении ее восковая прослойка между диском 4 и торцом конической части поршня, образующаяся в момент окончания формирования заготовок, увеличивается в своей толщине, снижая этим значение коэффициента использования воска, загруженного в рабочую камеру, что нежелательно.

Глубина полости 26 поршня должна быть максимально возможной, поскольку в данном случае шток 7 в своей длине (Б) будет иметь максимальное значение, а это существенно облегчает его введение в указанную полость. Исходя из этой предпосылки и учитывая прочностные характеристики материала, из которого изготовлен поршень, глубина полости (Ж) в ее максимальном значении может быть ограничена пределом (0,8В).

Величина зазора (Р) между поршнем и диском в момент окончания формирования заготовок, исключающего прямое силовое воздействие поршня на диск, должна составлять 0,3-1,5 мм, что эквивалентно (0,02-0,05) В. Это обусловлено тем, что при зазоре,

5

0

0

5

15-1/4

меньшем 0,3 мм, поршень из-за возможных неточностей изготовления устройства может войти в непосредственный контакт с диском и оказать на него силовое воздействие, в то время как при зазоре, равном 1,0-1,5 мм, полностью исключается возможность каких-либо контактов поршня и диска, вследствие чего выполнение зазора с величиной, превышающей 1,5 мм, не представляется целесообразным.

Учитывая, что глубина полости (Ж) поршня, величина зазора (Р) между диском и поршнем в своих значениях выражены через высоту поршня (В), вышеуказанное выражение для определения длины штока (Б) может быть пред- ставлено в виде Е (Л-Н/2) + 0,63 + +0,65 (В+Т).

В устройстве пп ок 7 наиболее целесообразно устанавливать по центру диска 4, так как это упрощает обслуживание устройства.

При максимально возможной длине штока 7 упрощается процесс введения его торца в полость 26 поршня, а рабочая камера может быть загружена наибольшим количеством формируемого воска. Вследствие этого задача увеличения предельной длины штока является актуальной, а ее решение обеспе- чивает определенные преимущества.

Увеличение предельной длины штока может быть достигнуто оснащением каждого его торца подпружиненной направляющей .

В устройстве направляющая (фиг.1) выполнена в виде колпачка 21, охватывающего бобышку штока, который ра- вен ей по длине и подпружинен пружиной 23, установленной в теле штока, что позволило увеличить длину штока с 70 до 95 мм, т.е. на 35%. Направляющий колпачок закреплен на бобышке таким образом (крепление колпачка на чертежах не шоказано), что пружина 23 не может его снять с бобышки, в теле которой выполнены (фиг.4 и 5) пазы 17, 18 и углубление 19, а на боковой поверхности - лыски 20, обеспечивающие формирующему воску доступ в полость колпачка. Боковая п-оверх- ность колпачка перфорирована, наприт мер, отверстиями 22, расположенными в шахматном порядке, что на любой стадии работы устройства предопределяет наличие технологической смазки, т.е. воска, между поверхностями: на75642

I ,

0

5

0

5

0

5

0

5

0

5

пранля1 чи й , которой лшпется колпачок, и поршня; нлправтяичней и ооГч.пп- кой штока. Пружина напр.пзля -чцей должна развивать усилие, догтиточпоо для того, чтобы лрепдолсрать силы вязкости воска, заполняетего углубление 19. Это необходимо для того, чтобы после окончания формирования заготовок в момент снятия полого цилиндра с раГю- чей плиты пресса поршень под воздействием пружины 23 практически на всю высоту выходил из рабочей камеры, что в значительной степени улучшает условия обслуживания устройства.

Поставленная задача устройством решается и без наличия в нем такого составного элемента, как толкатель 10. Однако он необходим, поскольку при его определенной высоте, обеспечивающей в момент окончания формиро-. вания заготовок между поршнем и диском зазор в 0,3-1,5 мм, появляется возможность на любой стадии формирования заготовок за счет изменения величины углубления толкателя в полом цилиндре иметь объективную информацию о количестве воска,находящего- ся в рабочей камере. Вследствие этого представляется целесообразным вы- полнение на - боковой поверхности толкателя соответствующей шкалы в виде рисок или кольцевых проточек не показаны , информирующих об объеме воска. Наиболее оптимальным является выполнение измерительной шкалы в виде кольцевых проточек, форма, глубина и ширина которых могут быть самыми разнообразными, поскольку в этом случае поверхность толкателя не будет гладкой, а с такой поверхностью толкателя зубному технику удобнее работать. Диаметр толкателя не должен превышать диаметра поршня и это очевидно, а его высота (С) без высоты кольцевого выступа 28 может быть определена из соотношения С Л-Н/2 +

+ Н-Т-Р-В.

i

Устройство для формирования зубо- технических заготовок из воска характеризуется более высоко производительностью, так как зубному технику перед заполнением рабочем : камеры новой порцией воска не приходится тратить время на извлечение поршня из этой камеры.

Устройство характеризуется отсутствием травмоопасным ситуаций.

Формула изобретения

Устройство для формирования зубо- технических заготовок из воска, содержащее корпус в виде стакана с отверстиями предварительного формирования воска в его стенке, оси которых перпендикулярны оси корпуса, перегородку, разделяющую цилиндрическую полость корпуса в плоскости, перпендикулярной его оси, на две камеры, стержнеобразный шток, снабженный пружиной и установленный в сквозном осевом отверстии, перегородки с возмож- ностью возвратно-поступательного перемещения, цилиндрообразный поршень, выполненный с кольцевой выточкой на его боковой поверхности и глухим цилиндрическим отверстием на одном из торцов, и цилиндрический толкатель, на боковой поверхности которого выполнены углубления, отличающееся тем, что, с целью обеспечения механизации извлечения поршня из рабочей камеры, в него введен второй поршень, выполненный в виде цилиндра, соединенного с усеченным конусом, коническая часть которого отделена от цилиндра кольцевой выточ- кой и расположена со стороны его торца, выполненного с глухим отверстием, а корпус образован двумя полыми

цилиндрами, соосно соединенными между собой, при этом стержнеобразный шток снабжен второй пружиной и двумя направляющими в виде стаканообраз- ных колпачков, выполнен в виде двух соосно соединенных между собой цилиндров, на свободном торце каждого из которых выполнена бобышка, на которую надета направляющая, охватывающая пружину, установленную в полости, образованной глухим осевым отверстием и сквозными пазами, выполненными в теле бобышки, при этом отверсгяя предварительного формирования воска в корпусе расположены по середине его высоты, на каждом торце корпуса со стороны его внутренней поверхности выполнена фаска, причем перегородка выпол :ена в виде диска, установленного с возможностью возвратно-поступательного перемещения в кольцевой выточке, выполненной на внутренней поверхности корпуса и расположенной симметрично по отношению к его торцам, направляющая штока выполнена с внешним диаметром, равным диаметру глухого отверстия поршня, а диаметр толкателя не превышает диаметра цилиндрической части поршня, причем углубления на боковой поверхности толкателя выполнены в виде кольцевых рисок.

ел

00

«о

-ч OJ СП fO

IM

S

ГО OJ

г

b

4 Oi

о -p- м

| Устройство для формирования восковых профилей в зубном протезировании | 1984 |

|

SU1169647A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-04-30—Публикация

1987-08-12—Подача