симметрии которых расположены в плоскости, перпендикулярной плоскости изгиба ручки, а кольцевая проточка поршня 2 выполнена с поперечным сечением, соответствующим и соразмерным поперечному сечению его пазов 10, и совмещена с одним из них. При этом подпружиненные стержни 11 установлены так, что расстояние от их поверхности, которой они взаимодействуют с горизонтальной стенкой паза, до поверхности ручки со стороны ее внешнего угла равно половине длины шага пазов, поршень 2 выполнен с длиной, превышающей глубину рабочей камеры 1,

а рабочие торцы подпружиненных стержней 11 с профилем, соответствующим форме и соразмерным попеременному сечению пазов 10, у крайних из которых горизонтальная стенка расположена от торца поршня на расстоянии, не превышающем половине длины шага пазов. Достижению поставленной цели способствует также и то, что фиксатор 19 и упор 9 выполнены преимущественно в виде соответственно двух соразмерных между собой выступов и двух выемок, имеющих форму преимущественно полудиска. 17 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования профильных зуботехнических заготовок из воска | 1987 |

|

SU1475640A1 |

| Устройство для формирования заготовок из зуботехнического воска | 1987 |

|

SU1475641A1 |

| Устройство для формирования зуботехнических заготовок из воска | 1987 |

|

SU1475642A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ СОКА ИЗ ПЛОДОВ | 1994 |

|

RU2077250C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ХИРУРГИЧЕСКИХ АНАСТОМОЗОВ | 2014 |

|

RU2574132C1 |

| ИЗВЛЕКАЕМЫЙ ОТКЛОНИТЕЛЬ | 2005 |

|

RU2289670C1 |

| Манипулятор для кладки стен из штучных элементов | 1989 |

|

SU1712561A1 |

| СПОСОБ ИМПЛАНТАЦИИ ИНТРАОКУЛЯРНОЙ РЕФРАКЦИОННОЙ ЛИНЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2279262C1 |

| ГИДРАВЛИЧЕСКИЙ ОТКЛОНИТЕЛЬ | 2008 |

|

RU2361056C1 |

| РУЧНОЙ ГИДРАВЛИЧЕСКИЙ РЕЗАК | 1997 |

|

RU2121433C1 |

Изобретение относится к ортопедической стоматологии и может быть использовано при изготовлении зубных, например, бюгельных протезов. Устройство для формирования восковых зуботехнических заготовок включает рабочую камеру 1, образованную ступенчатым дном 6 и полым цилиндром 7, поршень 2 в виде стержня, на боковой поверхности которого выполнены кольцевая проточка 11 и сквозные пазы 10, имеющие горизонтальную стенку и расположенные в два противолежащих ряда, смещенных один относительно другого вдоль продольной оси поршня 2 на величину, равную половине длины шага пазов, формирующую втулку 3, охватывающую полый цилиндр 7 рабочей камеры 1, распределитель 4 в виде кольца, охватывающего формирующую втулку 3 с возможностью перемещения относительно ее поверхности, и изогнутую ручку 5, жестко соединенную с распределителем 4. Ручка 5 изогнута в плоскости, разделяющей ее на две равные части, и выполнена со сквозным отверстием 18, превышающим в своих размерах диаметр поршня 2 и с расположенным со стороны ее внешнего угла фиксатором 19, геометрический центр которого лежит в плоскости ее изгиба, а на свободном торце полого цилиндра 7 - упор 9, преимущественно соразмерный фиксатору 19 ручки 5, причем ручка изогнута на угол и снабжена преимущественно двумя противолежащими подпружиненными стержнями 20 и 21, оси симметрии которых расположены в плоскости, перпендикулярной плоскости изгиба ручки, а кольцевая проточка 11 поршня 2 выполнена с поперечным сечением, соответствующим и соразмерным поперечному сечению его пазов 10 и совмещена с одним из них, при этом подпружиненные стержни 11 установлены так, что расстояние от их поверхности, которой они взаимодействуют с горизонтальной стенкой паза, до поверхности ручки со стороны ее внешнего угла равно половине длины шага пазов, поршень 2 выполнен с длиной, превышающей глубину рабочей камеры 1, а рабочие торцы подпружиненных стержней 11 с профилем, соответстующим форме и соразмерным попеременному сечению пазов 10, у крайних из которых горизонтальная стенка расположена от торца поршня на расстоянии, не превышающем половине длины шага пазов. Достижению поставленной цели способствует также и то, что фиксатор 19 и упор 9 выполнены преимущественно в виде соответственно двух соразмерных между собой выступов и двух выемок, имеющих форму преимущественно полудиска. 3 ил.

1

Изобретение относится к медицине, а именно к ортопедической стоматологии, и может быть использовано при изготовлении зубных, например, бю- гельных протезов.

Цель изобретения - обеспечение механизации процесса формирования заготовок.

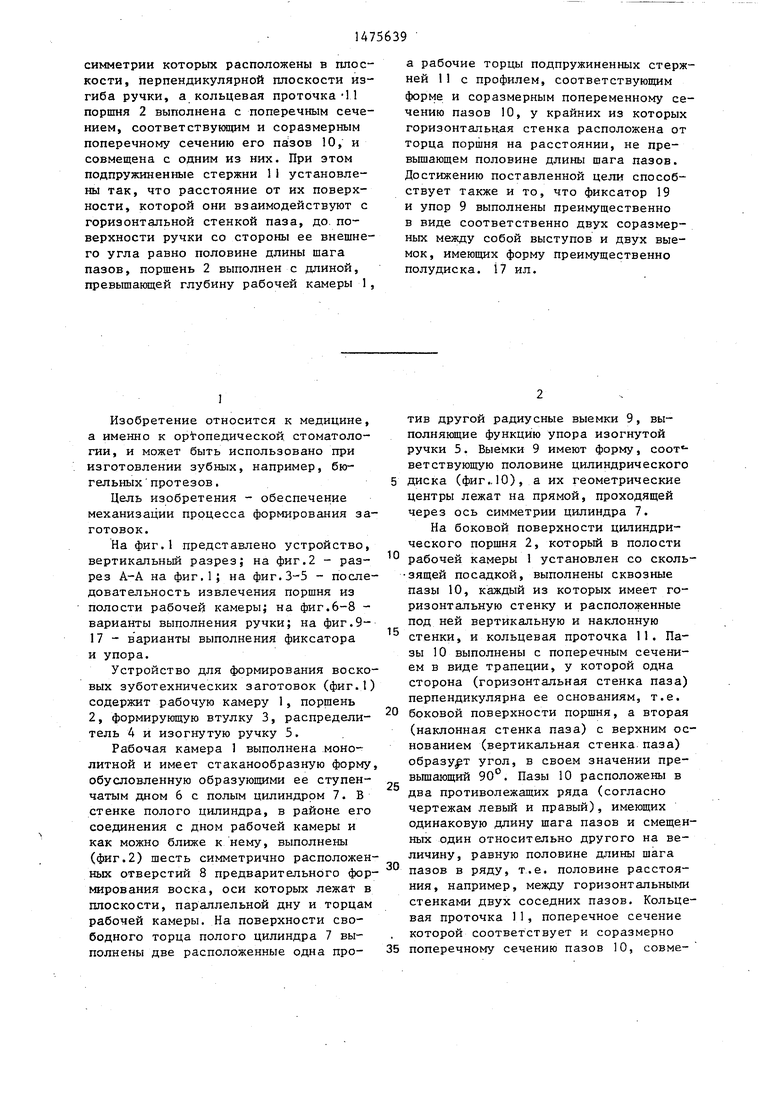

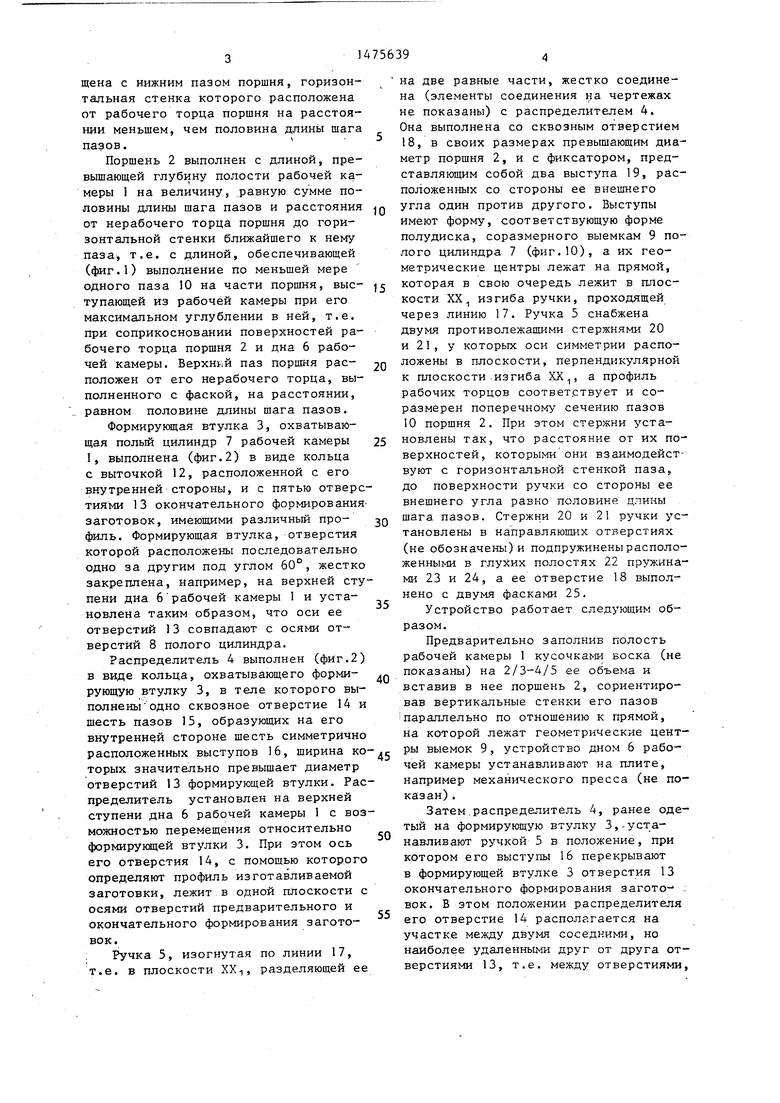

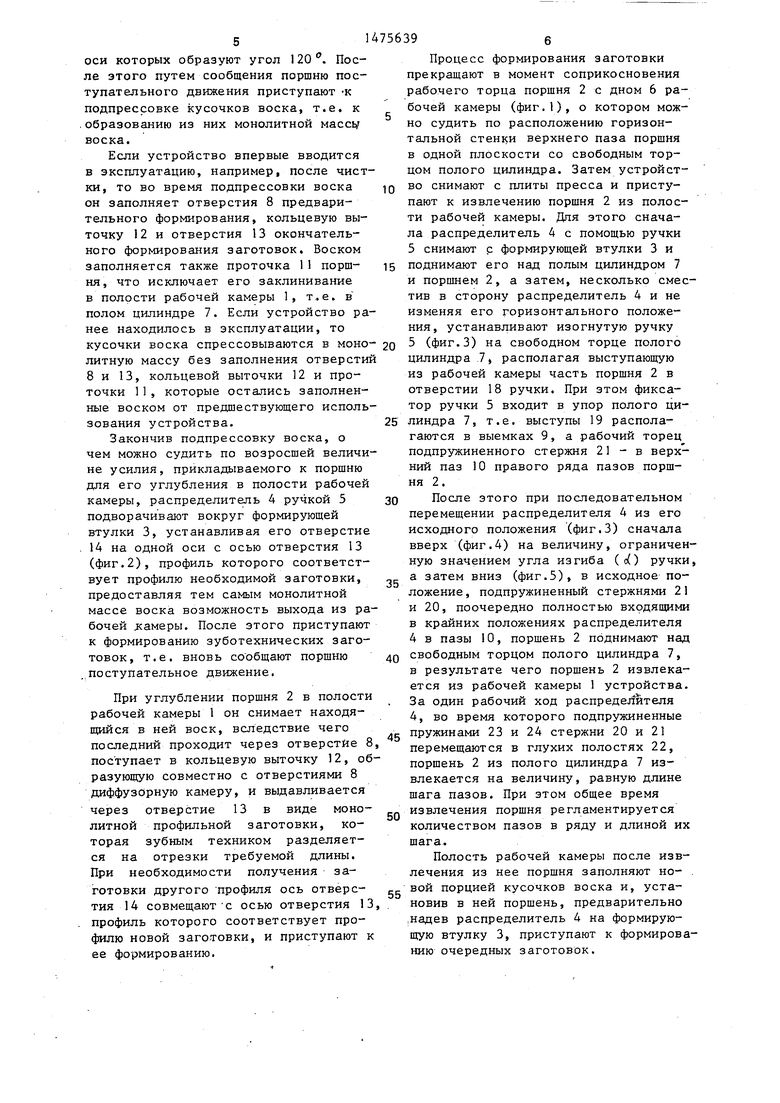

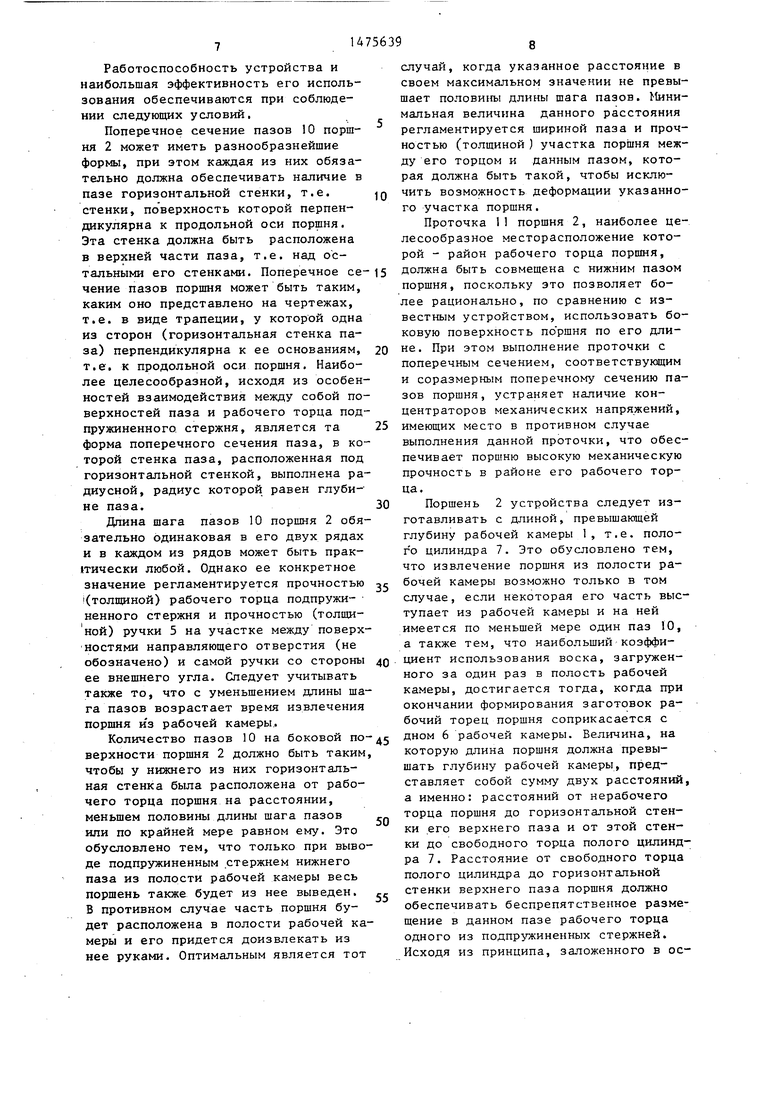

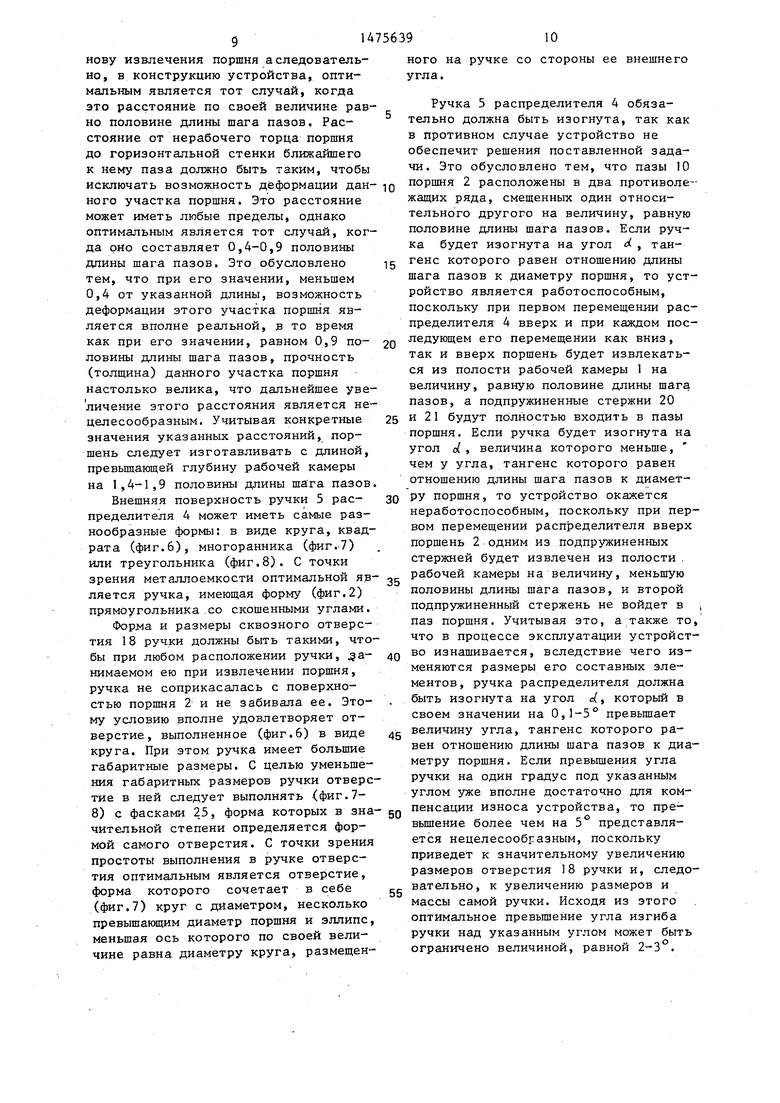

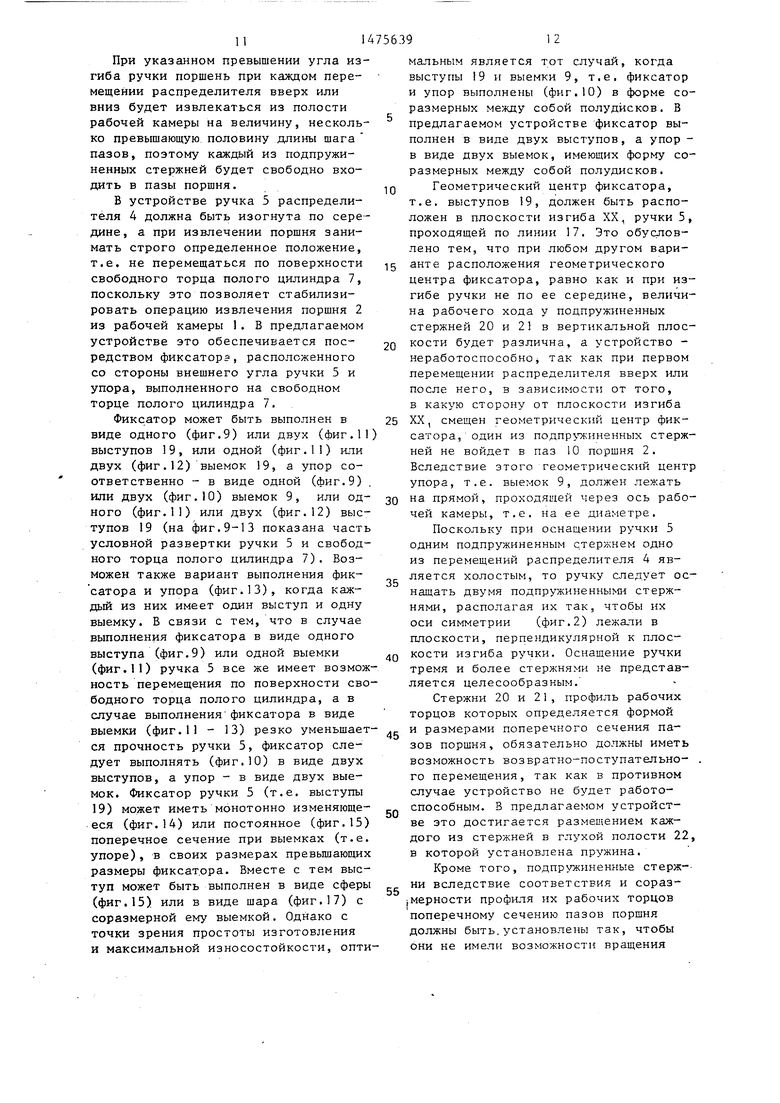

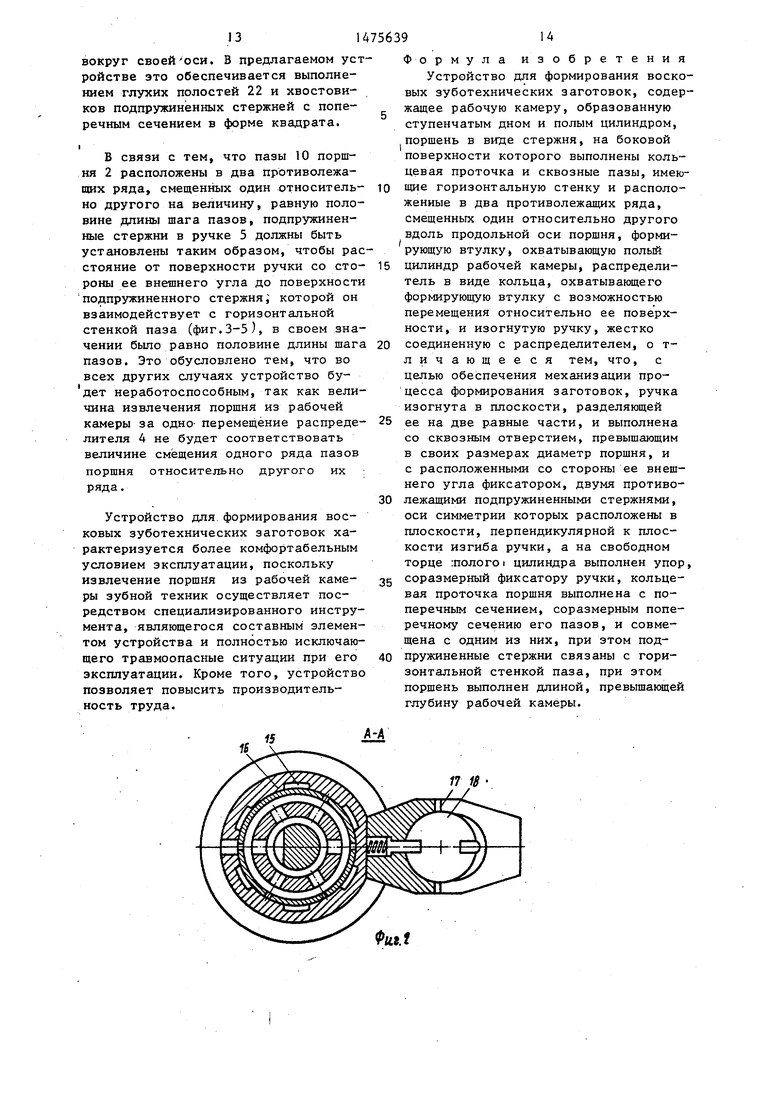

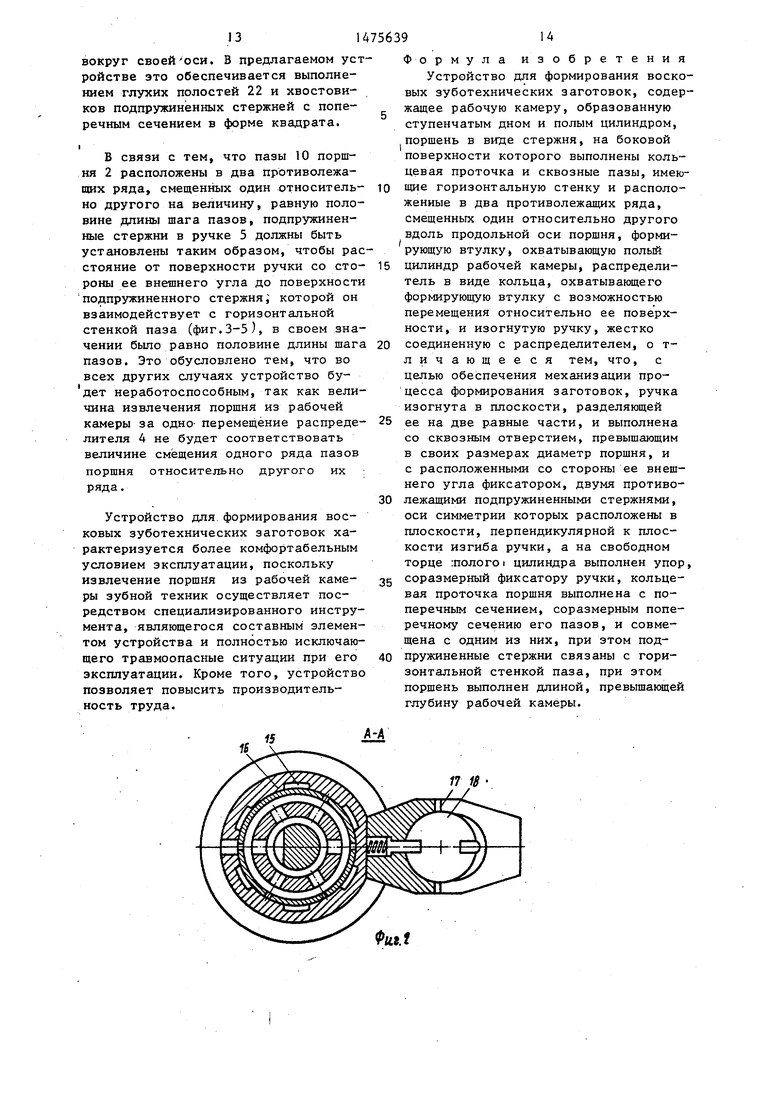

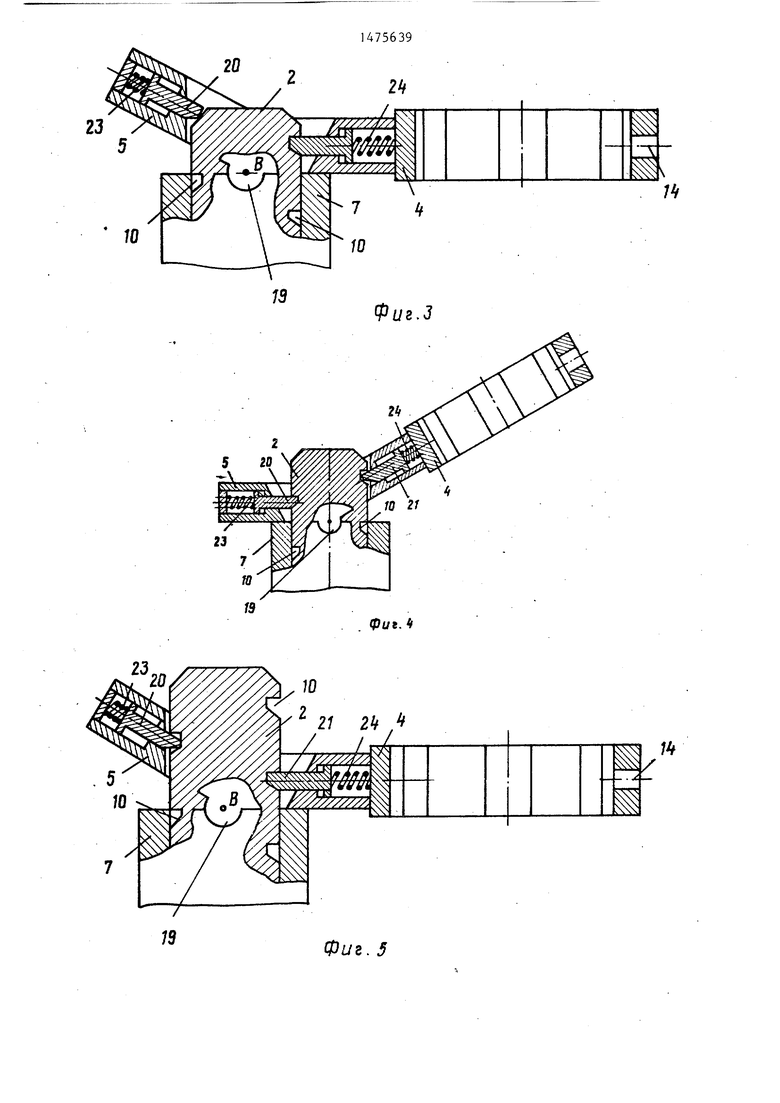

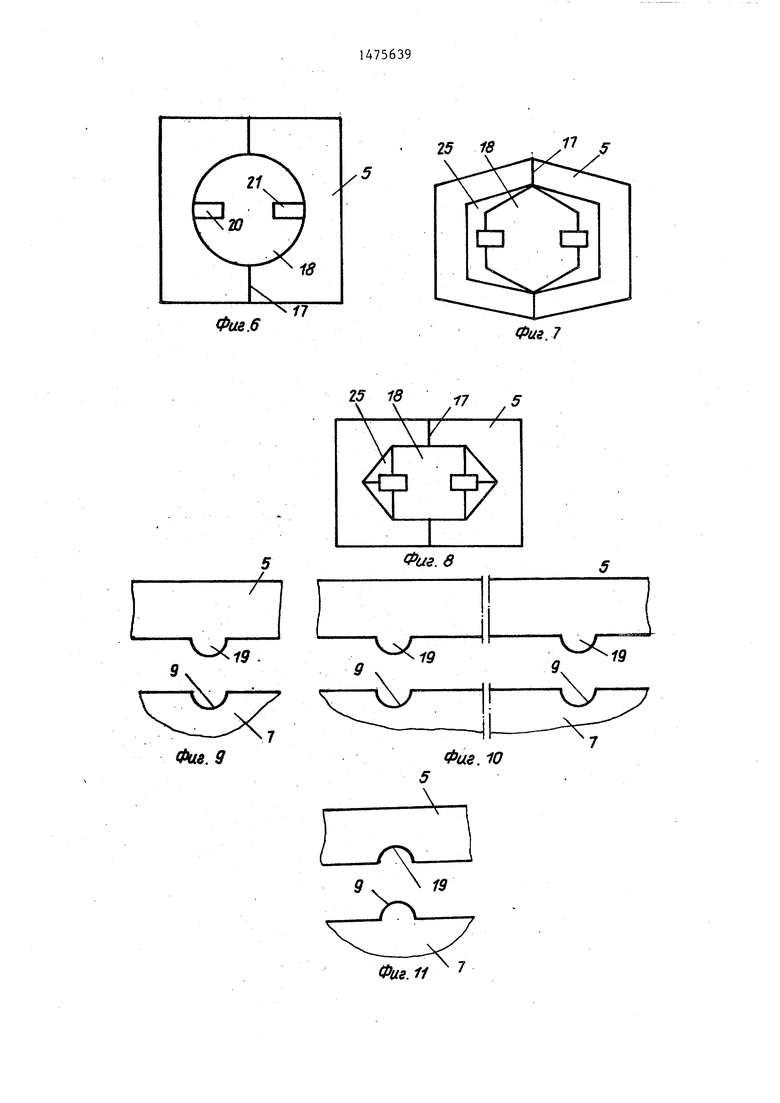

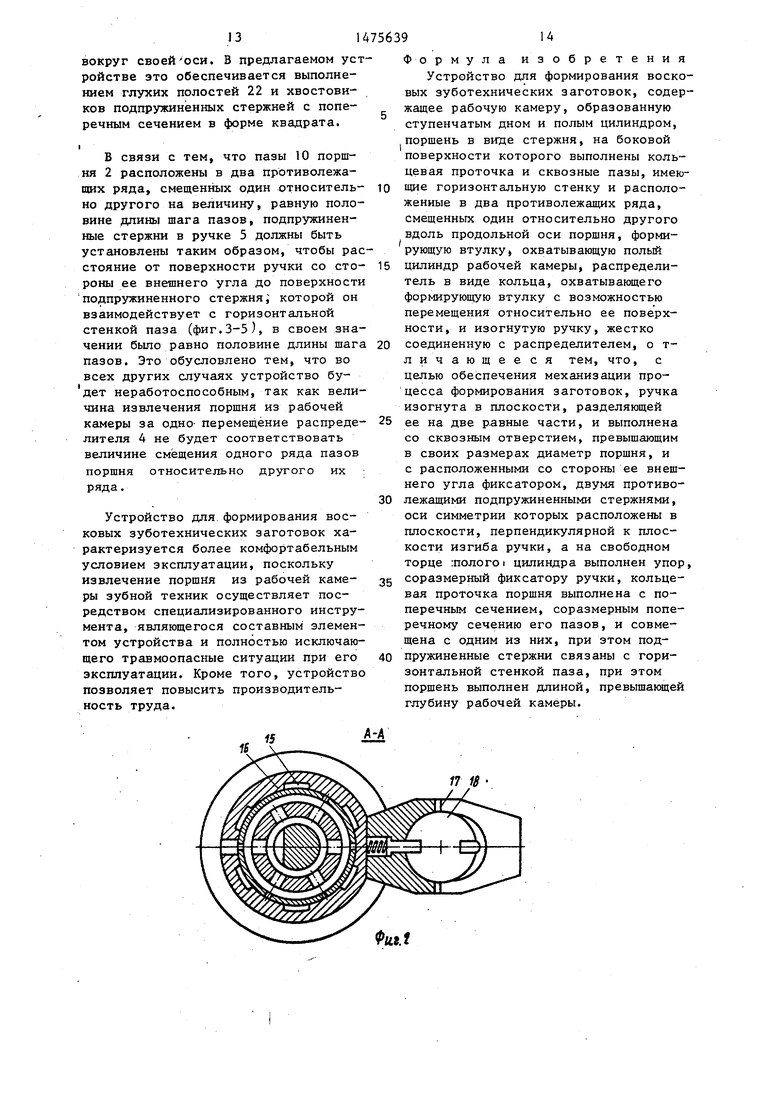

На фиг.1 представлено устройство, вертикальный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3-5 - последовательность извлечения поршня из полости рабочей камеры; на фиг.6-8 - варианты выполнения ручки; на фиг.9- 17 - варианты выполнения фиксатора и упора.

Устройство для формирования восковых зуботехнических заготовок (фиг.1) содержит рабочую камеру 1, поршень

2, формирующую втулку 3, распределитель 4 и изогнутую ручку 5.

Рабочая камера 1 выполнена монолитной и имеет стаканообразную форму, обусловленную образующими ее ступен- чатым дном 6 с полым цилиндром 7. В стенке полого цилиндра, в районе его соединения с дном рабочей камеры и как можно ближе к нему, выполнены (фиг.2) шесть симметрично расположенных отверстий 8 предварительного формирования воска, оси которых лежат в плоскости, параллельной дну и торцам рабочей камеры. На поверхности свободного торца полого цилиндра 7 выполнены две расположенные одна про-

5

П

5

0

тив другой радиусные выемки 9, выполняющие функцию упора изогнутой ручки 5. Выемки 9 имеют форму, ветствующую половине цилиндрического диска (фиг.10), а их геометрические центры лежат на прямой, проходящей через ось симметрии цилиндра 7.

На боковой поверхности цилиндрического поршня 2, который в полости рабочей камеры 1 установлен со скользящей посадкой, выполнены сквозные пазы 10, каждый из которых имеет горизонтальную стенку и расположенные под ней вертикальную и наклонную стенки, и кольцевая проточка 11. Пазы 10 выполнены с поперечным сечением в виде трапеции, у которой одна сторона (горизонтальная стенка паза) перпендикулярна ее основаниям, т.е. боковой поверхности поршня, а вторая (наклонная стенка паза) с верхним основанием (вертикальная стенка паза) образует угол, в своем значении превышающий 90°. Пазы 10 расположены в два противолежащих ряда (согласно чертежам левый и правый), имеющих одинаковую длину шага пазов и смещенных один относительно другого на величину, равную половине длины шага пазов в ряду, т.е. половине расстояния, например, между горизонтальными стенками двух соседних пазов. Кольцевая проточка 11, поперечное сечение которой соответствует и соразмерно поперечному сечению пазов 10, совмещена с нижним пазом поршня, горизонтальная стенка которого расположена от рабочего торца поршня на расстоянии меньшем, чем половина длины шага пазов.

Поршень 2 выполнен с длиной, превышающей глубину полости рабочей камеры 1 на величину, равную сумме половины длины шага пазов и расстояния от нерабочего торца поршня до горизонтальной стенки ближайшего к нему паза, т.е. с длиной, обеспечивающей (фиг.1) выполнение по меньшей мере одного паза 10 на части поршня, выступающей из рабочей камеры при его максимальном углублении в ней, т.е. при соприкосновании поверхностей рабочего торца поршня 2 и дна 6 рабочей камеры. Верхней паз поршня расположен от его нерабочего торца, выполненного с фаской, на расстоянии, равном половине длины шага пазов.

Формирующая втулка 3, охватывающая полый цилиндр 7 рабочей камеры 1, выполнена (фиг.2) в виде кольца с выточкой 12, расположенной с его внутренней стороны, и с пятью отверстиями 13 окончательного формирования заготовок, имеющими различный профиль. Формирующая втулка, отверстия которой расположены последовательно одно за другим под углом 60°, жестко закреплена, например, на верхней ступени дна 6 рабочей камеры 1 и установлена таким образом, что оси ее отверстий 13 совпадают с осями отверстий 8 полого цилиндра.

Распределитель 4 выполнен (фиг.2) в виде кольца, охватывающего формирующую втулку 3, в теле которого выполнены одно сквозное отверстие 14 и шесть пазов 15, образующих на его внутренней стороне шесть симметрично расположенных выступов 16, ширина которых значительно превышает диаметр отверстий 13 формирующей втулки. Распределитель установлен на верхней ступени дна 6 рабочей камеры 1 с возможностью перемещения относительно формирующей втулки 3. При этом ось его отверстия 14, с помощью которого определяют профиль изготавливаемой заготовки, лежит в одной плоскости с осями отверстий предварительного и окончательного формирования заготовок.

Ручка 5, изогнутая по линии 17, т.е. в плоскости XX,, разделяющей ее

0

5

0

5

0

5

0

5

0

5

на две равные части, жестко соединена (элементы соединения на чертежах не показаны) с распределителем 4. Она выполнена со сквозным отверстием 18, в своих размерах превышающим диаметр поршня 2, и с фиксатором, представляющим собой два выступа 19, расположенных со стороны ее внешнего угла один против другого. Выступы имеют форму, соответствующую форме полудиска, соразмерного выемкам 9 полого цилиндра 7 (фиг.10), а их геометрические центры лежат на прямой, которая в свою очередь лежит в плоскости XX1 изгиба ручки, проходящей через линию 17. Ручка 5 снабжена двумя противолежащими стержнями 20 и 21, у которых оси симметрии расположены в плоскости, перпендикулярной к плоскости изгиба XX1, а профиль рабочих торцов соответствует и соразмерен поперечному сечению пазов 10 поршня 2. При этом стержни установлены так, что расстояние от их поверхностей, которыми они взаимодейст вуют с горизонтальной стенкой паза, до поверхности ручки со стороны ее внешнего угла равно половине длины шага пазов. Стержни 20 и 21 ручки установлены в направляющих отверстиях (не обозначены)и подпружинены расположенными в глухих полостях 22 пружинами 23 и 24, а ее отверстие 18 выполнено с двумя фасками 25.

Устройство работает следующим образом.

Предварительно заполнив полость рабочей камеры 1 кусочками воска (не показаны) на 2/3-4/5 ее объема и вставив в нее поршень 2, сориентировав вертикальные стенки его пазов параллельно по отношению к прямой, на которой лежат геометрические центры выемок 9, устройство дном 6 рабочей камеры устанавливают на плите, например механического пресса (не показан) .

Затем распределитель 4, ранее одетый на формирующую втулку 3,-устанавливают ручкой 5 в положение, при котором его выступы 16 перекрывают в формирующей втулке 3 отверстия 13 окончательного формирования загото-1 вок. В этом положении распределителя его отверстие 14 располагается на участке между двумя соседними, но наиболее удаленными друг от друга отверстиями 13, т.е. между отверстиями,

5

оси которых образуют угол 120. После этого путем сообщения поршню поступательного движения приступают -к подпрессовке кусочков воска, т.е. к образованию из них монолитной массу воска.

Если устройство впервые вводится в эксплуатацию, например, после чиски, то во время подпрессовки воска он заполняет отверстия 8 предварительного формирования, кольцевую выточку 12 и отверстия 13 окончательного формирования заготовок. Воском заполняется также проточка 11 поршня, что исключает его заклинивание в полости рабочей камеры 1, т.е. в полом цилиндре 7. Если устройство рнее находилось в эксплуатации, то кусочки воска спрессовываются в мон литную массу без заполнения отверст 8 и 13, кольцевой выточки 12 и проточки 11, которые остались заполненные воском от предшествующего исползования устройства.

Закончив подпрессовку воска, о чем можно судить по возросшей величне усилия, прикладываемого к поршню для его углубления в полости рабоче камеры, распределитель 4 ручкой 5 подворачивают вокруг формирующей втулки 3, устанавливая его отверсти 14 на одной оси с осью отверстия 13 (фиг.2), профиль которого соответствует профилю необходимой заготовки, предоставляя тем самым монолитной массе воска возможность выхода из рбочей камеры. После этого приступаю к формированию зуботехнических заготовок, т.е. вновь сообщают поршню поступательное движение.

При углублении поршня 2 в полости рабочей камеры 1 он снимает находящийся в ней воск, вследствие чего последний проходит через отверстие 8, поступает в кольцевую выточку 12, образующую совместно с отверстиями 8 диффузорную камеру, и выдавливается через отверстие 13 в виде монолитной профильной заготовки, которая зубным техником разделяется на отрезки требуемой длины. При необходимости получения заготовки другого профиля ось отверстия 14 совмещают с осью отверстия 13, профиль которого соответствует профилю новой заготовки, и приступают к ее формированию.

5

Процесс формирования заготовки прекращают в момент соприкосновения рабочего торца поршня 2 с дном 6 рабочей камеры (фиг.I), о котором можно судить по расположению горизонтальной стенки верхнего паза поршня в одной плоскости со свободным торцом полого цилиндра. Затем устройство снимают с плиты пресса и приступают к извлечению поршня 2 из полости рабочей камеры. Для этого сначала распределитель 4 с помощью ручки 5 снимают с формирующей втулки 3 и поднимают его над полым цилиндром 7 и поршнем 2, а затем, несколько сместив в сторону распределитель 4 и не изменяя его горизонтального положения, устанавливают изогнутую ручку 5 (фиг.З) на свободном торце полого цилиндра 7, располагая выступающую из рабочей камеры часть поршня 2 в отверстии 18 ручки. При этом фиксатор ручки 5 входит в упор полого ци- 5 линдра 7, т.е. выступы 19 располагаются в выемках 9, а рабочий торец подпружиненного стержня 21 - в верхний паз 10 правого ряда пазов поршня 2.

После этого при последовательном перемещении распределителя 4 из его исходного положения (фиг.З) сначала вверх (фиг.4) на величину, ограниченную значением угла изгиба (с() ручки, а затем вниз (фиг.З), в исходное положение, подпружиненный стержнями 21 и 20, поочередно полностью входящими в крайних положениях распределителя 4 в пазы 10, поршень 2 поднимают над свободным торцом полого цилиндра 7, в результате чего поршень 2 извлекается из рабочей камеры 1 устройства. За один рабочий ход распределителя 4, во время которого подпружиненные g пружинами 23 и 24 стержни 20 и 21 перемещаются в глухих полостях 22, поршень 2 из полого цилиндра 7 извлекается на величину, равную длине шага пазов. При этом общее время извлечения поршня регламентируется количеством пазов в ряду и длиной их шага.

Полость рабочей камеры после извлечения из нее поршня заполняют новой порцией кусочков воска и, установив в ней поршень, предварительно надев распределитель 4 на формирующую втулку 3, приступают к формированию очередных заготовок.

0

5

0

0

5

Работоспособность устройства и наибольшая эффективность его использования обеспечиваются при соблюдении следующих условий.

Поперечное сечение пазов 10 поршня 2 может иметь разнообразнейшие формы, при этом каждая из них обязательно должна обеспечивать наличие в пазе горизонтальной стенки, т.е. стенки, поверхность которой перпендикулярна к продольной оси поршня. Эта стенка должна быть расположена в верхней части паза, т.е. над остальными его стенками. Поперечное се чение пазов поршня может быть таким, каким оно представлено на чертежах, т.е. в виде трапеции, у которой одна из сторон (горизонтальная стенка паза) перпендикулярна к ее основаниям, т.е. к продольной оси поршня. Наиболее целесообразной, исходя из особен ностей взаимодействия между собой по верхностей паза и рабочего торца под пружиненного стержня, является та форма поперечного сечения паза, в ко торой стенка паза, расположенная под горизонтальной стенкой, выполнена ра диусной, радиус которой равен глубине паза.

Длина шага пазов 10 поршня 2 обя зательно одинаковая в его двух рядах и в каждом из рядов может быть практически любой. Однако ее конкретное значение регламентируется прочностью (толщиной) рабочего торца подпружиненного стержня и прочностью (толщиной) ручки 5 на участке между поверх1 ностями направляющего отверстия (не обозначено) и самой ручки со стороны ее внешнего угла. Следует учитывать также то, что с уменьшением длины шага пазов возрастает время извлечения поршня из рабочей камеры.

Количество пазов 10 на боковой поверхности поршня 2 должно быть таким чтобы у нижнего из них горизонтальная стенка была расположена от рабочего торца поршня на расстоянии, меньшем половины длины шага пазов или по крайней мере равном ему. Это обусловлено тем, что только при выводе подпружиненным стержнем нижнего паза из полости рабочей камеры весь поршень также будет из нее выведен. В противном случае часть поршня будет расположена в полости рабочей камеры и его придется доизвлекать из нее руками. Оптимальным является тот

10

15

20

25

30

35

40

45

50

55

случай, когда указанное расстояние в своем максимальном значении не превышает половины длины шага пазов. Минимальная величина данного расстояния регламентируется шириной паза и прочностью (толщиной ) участка поршня между его торцом и данным пазом, которая должна быть такой, чтобы исключить возможность деформации указанного участка поршня.

Проточка 11 поршня 2, наиболее целесообразное месторасположение которой - район рабочего торца поршня, должна быть совмещена с нижним пазом поршня, поскольку это позволяет более рационально, по сравнению с известным устройством, использовать боковую поверхность поршня по его длине. При этом выполнение проточки с поперечным сечением, соответствующим и соразмерным поперечному сечению пазов поршня, устраняет наличие концентраторов механических напряжений, имеющих место в противном случае выполнения данной проточки, что обеспечивает поршню высокую механическую прочность в районе его рабочего торца.

Поршень 2 устройства следует изготавливать с длиной, превышающей глубину рабочей камеры 1, т.е. полого цилиндра 7. Это обусловлено тем, что извлечение поршня из полости рабочей камеры возможно только в том случае, если некоторая его часть выступает из рабочей камеры и на ней имеется по меньшей мере один паз 10, а также тем, что наибольший коэффициент использования воска, загруженного за один раз в полость рабочей камеры, достигается тогда, когда при окончании формирования заготовок рабочий торец поршня соприкасается с дном 6 рабочей камеры. Величина, на которую длина поршня должна превышать глубину рабочей камеры, представляет собой сумму двух расстояний, а именно: расстояний от нерабочего торца поршня до горизонтальной стенки его верхнего паза и от этой стенки до свободного торца полого цилиндра 7. Расстояние от свободного торца полого цилиндра до горизонтальной стенки верхнего паза поршня должно обеспечивать беспрепятственное размещение в данном пазе рабочего торца одного из подпружиненных стержней. Исходя из принципа, заложенного в ос15

20

нову извлечения поршня а следовательно, в конструкцию устройства, оптимальным является тот случай, когда это расстояние по своей величине равно половине длины шага пазов. Расстояние от нерабочего торца поршня до горизонтальной стенки ближайшего к нему паза должно быть таким, чтобы исключать возможность деформации дан- IQ ного участка поршня. Это расстояние может иметь любые пределы, однако оптимальным является тот случай, когда оно составляет 0,4-0,9 половины длины шага пазов. Это обусловлено тем, что при его значении, меньшем 0,4 от указанной длины, возможность деформации этого участка поршня является вполне реальной, в то время как при его значении, равном 0,9 половины длины шага пазов, прочность (толщина) данного участка поршня настолько велика, что дальнейшее увеличение этого расстояния является нецелесообразным. Учитывая конкретные значения указанных расстояний, поршень следует изготавливать с длиной, превышающей глубину рабочей камеры на 1,4-1,9 половины длины шага пазов.

Внешняя поверхность ручки 5 распределителя 4 может иметь самые разнообразные формы: в виде круга, квадрата (фиг.6), многоранника (фиг.7) или треугольника (фиг.8). С точки зрения металлоемкости оптимальной яв- 35 ляется ручка, имеющая форму (фиг.2) прямоугольника со скошенными углами.

Форма и размеры сквозного отверстия 18 ручки должны быть такими, чтобы при любом расположении ручки, .занимаемом ею при извлечении поршня, ручка не соприкасалась с поверхностью поршня 2 и не забивала ее. Этому условию вполне удовлетворяет отверстие, выполненное (фиг.6) в виде круга. При этом ручка имеет большие габаритные размеры. С целью уменьшения габаритных размеров ручки отверстие в ней следует выполнять {фиг.7ного на угла.

ручке со стороны ее внешнего

Ручка 5 распределителя 4 обязательно должна быть изогнута, так ка в противном случае устройство не обеспечит решения поставленной зада чи. Это обусловлено тем, что пазы 1 поршня 2 расположены в два противол жащих ряда, смещенных один относительного другого на величину, равну половине длины шага пазов. Если руч ка будет изогнута на угол , тангенс которого равен отношению длины шага пазов к диаметру поршня, то ус ройство является работоспособным, поскольку при первом перемещении ра пределителя 4 вверх и при каждом по ледующем его перемещении как вниз, так и вверх поршень будет извлекать ся из полости рабочей камеры 1 на величину, равную половине длины шаг пазов, а подпружиненные стержни 20 25 и 21 будут полностью входить в пазы поршня. Если ручка будет изогнута н угол d , величина которого меньше, чем у угла, тангенс которого равен отношению длины шага пазов к диаметру поршня, то устройство окажется неработоспособным, поскольку при пе вом перемещении распределителя ввер поршень 2 одним из подпружиненных стержней будет извлечен из полости рабочей камеры на величину, меньшую половины длины шага пазов, и второй подпружиненный стержень не войдет в паз поршня. Учитывая это, а также т что в процессе эксплуатации устройс во изнашивается, вследствие чего из меняются размеры его составных элементов , ручка распределителя должна быть изогнута на угол г(, который в своем значении на 0,1-5° превышает величину угла, тангенс которого равен отношению длины шага пазов к ди метру поршня. Если превышения угла ручки на один градус под указанным углом уже вполне достаточно для ком

30

40

45

8) с фасками 25, форма которых в зна- 50 пенсации износа устройства, то превышение более чем на 5

чительной степени определяется формой самого отверстия. С точки зрения простоты выполнения в ручке отверстия оптимальным является отверстие, форма которого сочетает в себе (фиг.7) круг с диаметром, несколько превышающим диаметр поршня и эллипс, меньшая ось которого по своей величине равна диаметру круга, размещен55

представляется нецелесообразным, поскольку приведет к значительному увеличению размеров отверстия 18 ручки и, след вательно, к увеличению размеров и массы самой ручки. Исходя из этого оптимальное превышение угла изгиба ручки над указанным углом может быт ограничено величиной, равной 2-3°,

ного на угла.

ручке со стороны ее внешнего

5

0

5

Ручка 5 распределителя 4 обязательно должна быть изогнута, так как в противном случае устройство не обеспечит решения поставленной задачи. Это обусловлено тем, что пазы 10 поршня 2 расположены в два противолежащих ряда, смещенных один относительного другого на величину, равную половине длины шага пазов. Если ручка будет изогнута на угол , тангенс которого равен отношению длины шага пазов к диаметру поршня, то устройство является работоспособным, поскольку при первом перемещении распределителя 4 вверх и при каждом последующем его перемещении как вниз, так и вверх поршень будет извлекаться из полости рабочей камеры 1 на величину, равную половине длины шага пазов, а подпружиненные стержни 20 5 и 21 будут полностью входить в пазы поршня. Если ручка будет изогнута на угол d , величина которого меньше, чем у угла, тангенс которого равен отношению длины шага пазов к диаметру поршня, то устройство окажется неработоспособным, поскольку при первом перемещении распределителя вверх поршень 2 одним из подпружиненных стержней будет извлечен из полости рабочей камеры на величину, меньшую половины длины шага пазов, и второй подпружиненный стержень не войдет в , паз поршня. Учитывая это, а также то, что в процессе эксплуатации устройство изнашивается, вследствие чего изменяются размеры его составных элементов , ручка распределителя должна быть изогнута на угол г(, который в своем значении на 0,1-5° превышает величину угла, тангенс которого равен отношению длины шага пазов к диаметру поршня. Если превышения угла ручки на один градус под указанным углом уже вполне достаточно для ком0

0

5

пенсации износа устройства, то превышение более чем на 5

представляется нецелесообразным, поскольку приведет к значительному увеличению размеров отверстия 18 ручки и, следовательно, к увеличению размеров и массы самой ручки. Исходя из этого оптимальное превышение угла изгиба ручки над указанным углом может быть ограничено величиной, равной 2-3°,

111

При указанном превышении угла изгиба ручки поршень при каждом перемещении распределителя вверх или вниз будет извлекаться из полости рабочей камеры на величину, несколько превышающую половину длины шага пазов, поэтому каждый из подпружиненных стержней будет свободно входить в пазы поршня.

В устройстве ручка 5 распределителя 4 должна быть изогнута по середине, а при извлечении поршня занимать строго определенное положение, т.е. не перемещаться по поверхности свободного торца полого цилиндра 7, поскольку это позволяет стабилизировать операцию извлечения поршня 2 из рабочей камеры 1. В предлагаемом устройстве это обеспечивается посредством фиксатора, расположенного со стороны внешнего угла ручки 5 и упора, выполненного на свободном торце полого цилиндра 7.

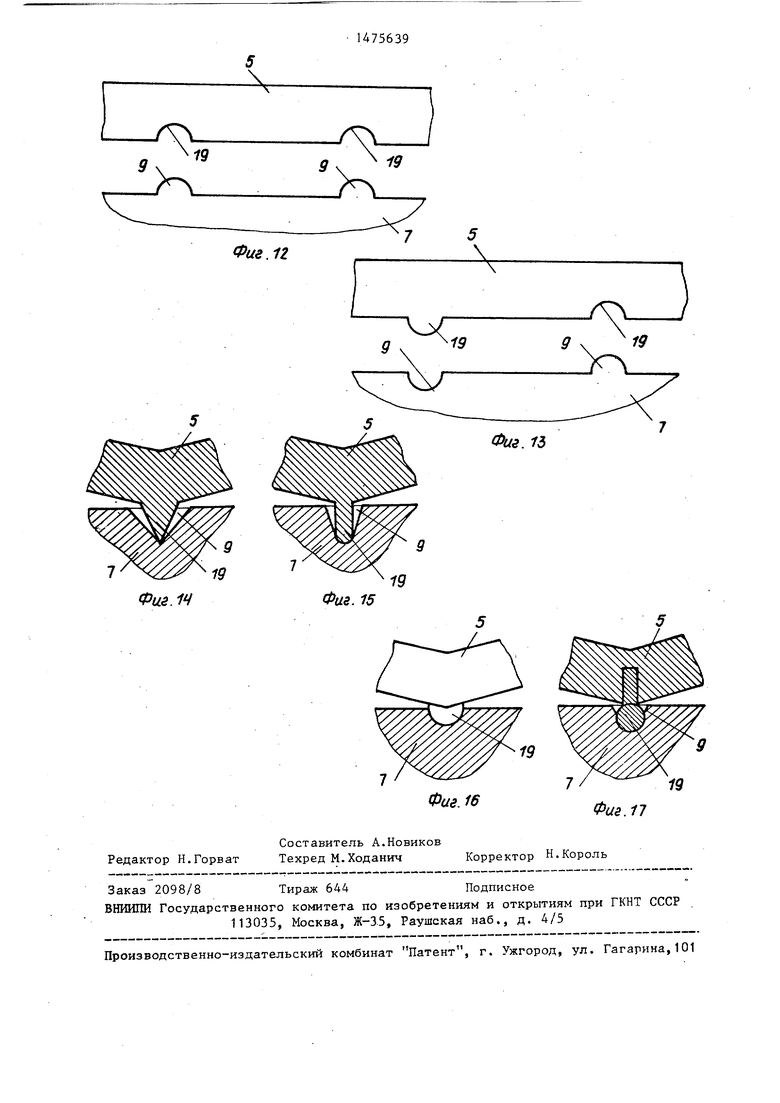

Фиксатор может быть выполнен в виде одного (фиг.9) или двух (Лиг.11 выступов 19, или одной (фиг.11) или двух (фиг.12) выемок 19, а упор соответственно - в виде одной (фиг.9) или двух (фиг.10) выемок 9, или одного (фиг.11) или двух (фиг.12) выступов 19 (на фиг.9-13 показана часть условной развертки ручки 5 и свободного торца полого цилиндра 7). Возможен также вариант выполнения фик- сатора и упора (фиг.13), когда каждый из них имеет один выступ и одну выемку. В связи с тем, что в случае выполнения фиксатора в виде одного выступа (фиг.9) или одной выемки (фиг.11) ручка 5 все же имеет возможность перемещения по поверхности свободного торца полого цилиндра, а в случае выполнения фиксатора в виде выемки (фиг.11 - 13) резко уменьшается прочность ручки 5, фиксатор следует выполнять (фиг.10) в виде двух выступов, а упор - в виде двух выемок. Фиксатор ручки 5 (т.е. выступы 19) может иметь монотонно изменяющееся (фиг.14) или постоянное (фиг.15) поперечное сечение при выемках (т.е. упоре), в своих размерах превышающих размеры фиксатора. Вместе с тем выступ может быть выполнен в виде сферы (фиг.15) или в виде шара (фиг.17) с соразмерной ему выемкой. Однако с точки зрения простоты изготовления и максимальной износостойкости, опти

0

5

5

0

5

0

5

0

5

мальным является тот случай, когда выступы 19 и выемки 9, т.е. фиксатор и упор выполнены (фиг.10) в форме соразмерных между собой полудисков. В предлагаемом устройстве фиксатор выполнен в виде двух выступов, а упор - в виде двух выемок, имеющих форму соразмерных между собой полудисков.

Геометрический центр фиксатора, т.е. выступов 19, должен быть расположен в плоскости изгиба XX, ручки 5, проходящей по линии 17. Это обусловлено тем, что при любом другом варианте расположения геометрического центра фиксатора, равно как и при изгибе ручки не по ее середине, величина рабочего хода у подпружиненных стержней 20 и 21 в вертикальной плоскости будет различна, а устройство - неработоспособно, так как при первом перемещении распределителя вверх или после него, в зависимости от того, в какую сторону от плоскости изгиба XX, смещен геометрический центр фиксатора, один из подпружиненных стержней не войдет в паз 10 поршня 2. Вследствие этого геометрический центр упора, т.е. выемок 9, должен лежать на прямой, проходящей через ось рабочей камеры, т.е. на ее диаметре.

Поскольку при оснащении ручки 5 одним подпружиненным стержнем одно из перемещений распределителя 4 является холостым, то ручку следует оснащать двумя подпружиненными стержнями, располагая их так, чтобы их оси симметрии (фиг.2) лежали в плоскости, перпендикулярной к плоскости изгиба ручки. Оснащение ручки тремя и более стержнями не представляется целесообразным.

Стержни 20 и 21, профиль рабочих торцов которых определяется формой и размерами поперечного сечения пазов поршня, обязательно должны иметь возможность возвратно-поступательно- . го перемещения, так как в противном случае устройство не будет работоспособным. В предлагаемом устройстве это достигается размещением каждого из стержней в глухой полости 22, в которой установлена пружина.

Кроме того, подпружиненные стержни вследствие соответствия и сораз- ,мерности профиля их рабочих торцов поперечному сечению пазов поршня должны быть.установлены так, чтобы они не имели возможности вращения

вокруг своей оси. В предлагаемом устройстве это обеспечивается выполнением глухих полостей 22 и хвостовиков подпружиненных стержней с поперечным сечением в форме квадрата.

В связи с тем, что пазы 10 поршня 2 расположены в два противолежащих ряда, смещенных один относитель- но другого на величину, равную половине длины шага пазов, подпружиненные стержни в ручке 5 должны быть установлены таким образом, чтобы расстояние от поверхности ручки со сто- роны ее внешнего угла до поверхности подпружиненного стержня,4 которой он взаимодействует с горизонтальной стенкой паза (фиг.3-5), в своем значении было равно половине длины шага пазов. Это обусловлено тем, что во всех других случаях устройство бу- дет неработоспособным, так как величина извлечения поршня из рабочей камеры за одно- перемещение распределителя 4 не будет соответствовать величине смещения одного ряда пазов поршня относительно другого их ряда.

Устройство для формирования восковых зуботехнических заготовок характеризуется более комфортабельным условием эксплуатации, поскольку извлечение поршня из рабочей каме- ры зубной техник осуществляет посредством специализированного инструмента, являющегося составным элементом устройства и полностью исключающего травмоопасные ситуации при его эксплуатации. Кроме того, устройство позволяет повысить производительность труда.

5 0

0

5 0

5

Формула изобретения

Устройство для формирования восковых зуботехнических заготовок, содержащее рабочую камеру, образованную ступенчатым дном и полым цилиндром, поршень в виде стержня, на боковой поверхности которого выполнены кольцевая проточка и сквозные пазы, имеющие горизонтальную стенку и расположенные в два противолежащих ряда, смещенных один относительно другого вдоль продольной оси поршня, формирующую втулку охватывающую полый цилиндр рабочей камеры, распределитель в виде кольца, охватывающего формирующую втулку с возможностью перемещения относительно ее поверхности, и изогнутую ручку, жестко соединенную с распределителем, о т- личающееся тем, что, с целью обеспечения механизации процесса формирования заготовок, ручка изогнута в плоскости, разделяющей ее на две равные части, и выполнена со сквозным отверстием, превышающим в своих размерах диаметр поршня, и с расположенными со стороны ее внешнего угла фиксатором, двумя противолежащими подпружиненными стержнями, оси симметрии которых расположены в плоскости, перпендикулярной к плоскости изгиба ручки, а на свободном торце :полого цилиндра выполнен упор, соразмерный фиксатору ручки, кольцевая проточка поршня выполнена с поперечным сечением, соразмерным поперечному сечению его пазов, и совмещена с одним из них, при этом подпружиненные стержни связаны с горизонтальной стенкой паза, при этом поршень выполнен длиной, превышающей глубину рабочей камеры.

Фш.1

20

ш

73

Ю

13

Фиг. 5

24

М

Фиг.З

Фиг.

гч

К

21

/

W

18

Фаг.6

77

25 18и 5

/ /5

/

W

Фиг. 9

25 18

Фиг. 7

Фаз. в

Фиг. Ю

5

Л

Л:

9 х 19

Фиг. 11

Фаг. 15

Фиг. 16

Составитель А.Новиков

Редактор Н.Горват

Техред М.Ходанич

Заказ 2098/8 Тираж 644Подписное

ВЕШИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

19

Корректор Н.Король

| Устройство для формирования восковыхзАгОТОВОК | 1979 |

|

SU827056A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-04-30—Публикация

1987-08-11—Подача