Изобретение относится к машиностроению, к литейному производству, к литью с кристаллизацией под давлением, в частности, к изготовлению исходных заготовок для последующей изотермической штамповки, термической и механической обработки поршней двигателей внутреннего сгорания (ДВС).

Поршень является одной из самых нагруженных деталей двигателя. Большинство поршней двигателей внутреннего сгорания изготавливают из алюминиевых сплавов. В зависимости от технических требований, предъявляемых к поршню, выбирается конструкция и способ его изготовления.

Срок службы автомобильного мотора во многом зависит от состояния цилиндро-поршневой группы. Хорошая компрессия обеспечивает двигателю хорошую мощность, высокую экономичность, легкий запуск.

Обычно для увеличения ресурса на поршнях высокофорсированных дизелей (КАМАЗ, ЯМЗ, ММЗ и двигатели иномарок) в форму для отливки устанавливается износостойкая нирезистовая вставка (из жаропрочного чугуна), в которой после обработки и формируется более стойкая к износу канавка. Тем самым обеспечивается стабильность торцевого зазора сопряжения кольцо-канавка поршня, при хороших кольцах сокращается расход масла на угар.

Известен способ изготовления поршней двигателей внутреннего сгорания и устройство для его осуществления [1], согласно которому формируют реозаготовку диаметром, равным 0,85-0,95 диаметра матрицы. Профиль торца реозаготовки соответствует профилю поршня и имеет осевое отверстие. Глубина отверстия меньше технологического припуска поршня. Формирование осуществляют путем температурной стабилизации в стакане со вставкой, закрывающей реозаготовку. После температурной стабилизации реозаготовку устанавливают в матрицу и производят реоштамповку поршня. Для установки реозаготовки в матрицу перекрывают торец стакана заслонкой, поворачивают посредством захвата стакан в осевой плоскости на 180°, центрируют по внутреннему диаметру матрицы и располагают заслонку на толкателе. Передвигают заслонку перпендикулярно оси стакана и размещают реозаготовку посредством вставки соосно толкателю. Затем, путем опускания толкателя вставку с реозаготовкой располагают на дне матрицы, стакан с заслонкой удаляют из рабочей зоны.

Недостаток в том, что промежуточная передача реозаготовки из стакана в узел подачи приводит к ее повреждению и отклонению от температурных параметров штамповки, что снижает механические и эксплуатационные качества готовых поршней.

Известен способ изготовления крупногабаритных поршней двигателей внутреннего сгорания [2], при котором литую заготовку для улучшения ее структуры протягивают свободной ковкой с коэффициентом вытяжки не менее 30% в размер, когда длина, по меньшей мере, в два раза превышает диаметр. Далее заготовку формируют в двойной усеченный конус с углом конусности не менее 10% и осаживают в формовочном штампе. После осадки обратным прессованием со степенью деформации не менее 40% формируют текстуру металла. В результате обеспечивается получение однородной мелкозернистой деформированной структуры металла с заданным направлением расположения волокон по всему объему полученного изделия.

Недостатком данного способа является наличие большого числа подготовительных операций, таких, как получение слитка, протяжка на молоте, осадка на конус, что ведет к повышению стоимости и снижению производительности технологического процесса.

Известен способ производства заготовок из быстрозакристаллизованных алюминиевых сплавов [3], при котором алюминиевый расплав перегревают не менее чем на 150°С и отливают гранулы со скоростью охлаждения при кристаллизации от 500 до 10000 К/с с охлаждением в жидкой или газообразной среде. Минимальный размер фракции гранул - 0,4 мм, максимальный размер фракции гранул находится в пределах от 1,6 мм до 10 мм. Ступенчатую вакуумную дегазацию гранул осуществляют в герметичных технологических капсулах. Температура верхней ступени дегазации гранул не превышает 480°С, время выдержки на верхней ступени дегазации составляет не более 12 часов. Для эвакуации продуктов десорбции капсулу с гранулами после последней ступени дегазации выдерживают при температуре на 50-100°С ниже температуры верхней ступени дегазации, причем суммарное время выдержки составляет не менее 2 часов. Компактирование гранул проводят в капсулах в контейнере пресса, нагретом до температуры не менее 400°С, и обтачивают компактную заготовку.

Недостатком способа является длительный (25 часов) и трудоемкий цикл изготовления заготовки для последующей изотермической штамповки, термической и механической обработки поршня.

Наиболее близким к заявляемому изобретению является способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов [4], принятый за прототип, при котором мерную заготовку - "таблетку" изготавливают следующим образом: расплав заэвтектического силумина АК-18 с температурой на 150…200°К выше температуры начала его кристаллизации, заливают в форму, нагретую до температуры на 150…200° К ниже температуры начала кристаллизации сплава, сжимают его под давлением 200…250 МПа между движущимися навстречу друг другу охлаждаемыми изнутри проточной водой плунжерами, осуществляя опрессовку металла на 8…10% в течение 3-5 с., далее в течение последующих 30…40 с давление поднимают до 350…400 МПа, доводя общую опрессовку металла до 12…13% в условиях однонаправленного вдоль оси заготовки теплоотвода до полного завершения процесса кристаллизации.

Недостатком способа является технически сложная и дорогостоящая система охлаждения прессующих плунжеров проточной водой. Напряжения, возникающие на контакте «расплавленный металл» - «стенка плунжера» - «поток воды» способствуют более интенсивному износу прессующих плунжеров. Кроме того, отсутствие в исходной заготовке "таблетки" нирезистовой вставки, влечет за собой изменение геометрии поршня при высоких нагрузках, а также увеличивает термический коэффициент линейного расширения.

Задачей заявляемого изобретения является улучшение эксплуатационных и дилатометрических свойств поршней двигателей внутреннего сгорания путем производства заготовок поршней двигателей внутреннего сгорания с нирезистовой вставкой для последующей изотермической штамповки, термической и механической обработки.

Техническим результатом является производство поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезстовой вставкой, имеющих однородную, мелкозернистую структуру металла во всем объеме, с высокими эксплуатационными и низкими дилатометрическими свойствами, соответствующими постоянно возрастающим требованиям, предъявляемым к поршням турбированных и форсированных двигателей внутреннего сгорания.

Технический результат достигается тем, что в способе производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой, включающем изготовление мерной заготовки ("таблетки"), изотермическую штамповку мерной заготовки, термическую и механическую обработки поршня, с целью улучшения эксплуатационных и дилатометрических свойств, мерную заготовку - "таблетку" изготавливают следующим образом: нирезистовую вставку устанавливают в полость формы. Вставку фиксируют выступами, расположенными в полости подвижной части полуформы, расплав алюминиевого сплава заданного химического состава с температурой на 200°С выше температуры начала его кристаллизации, заливают в форму, нагретую до температуры 200°С, после чего металл сжимают под давлением 500 МПа движущимися навстречу друг другу прессующими плунжерами в течение 60 с до полного завершения процесса кристаллизации, далее форму раскрывают, заготовку извлекают и охлаждают в воде, подогретой до цеховой температуры.

Принципиальное отличие изобретения от известных аналогов и прототипа заключается в запрессовке нирезистовой вставки в заготовку поршня ДВС под высоким (500 МПа) давлением для последующей изотермической штамповки, термической и механической обработки поршня. Наложение высокого давления обеспечивает формирование заготовки с требуемыми свойствами, хорошую адгезию нирезистовой вставки с мерной заготовкой.

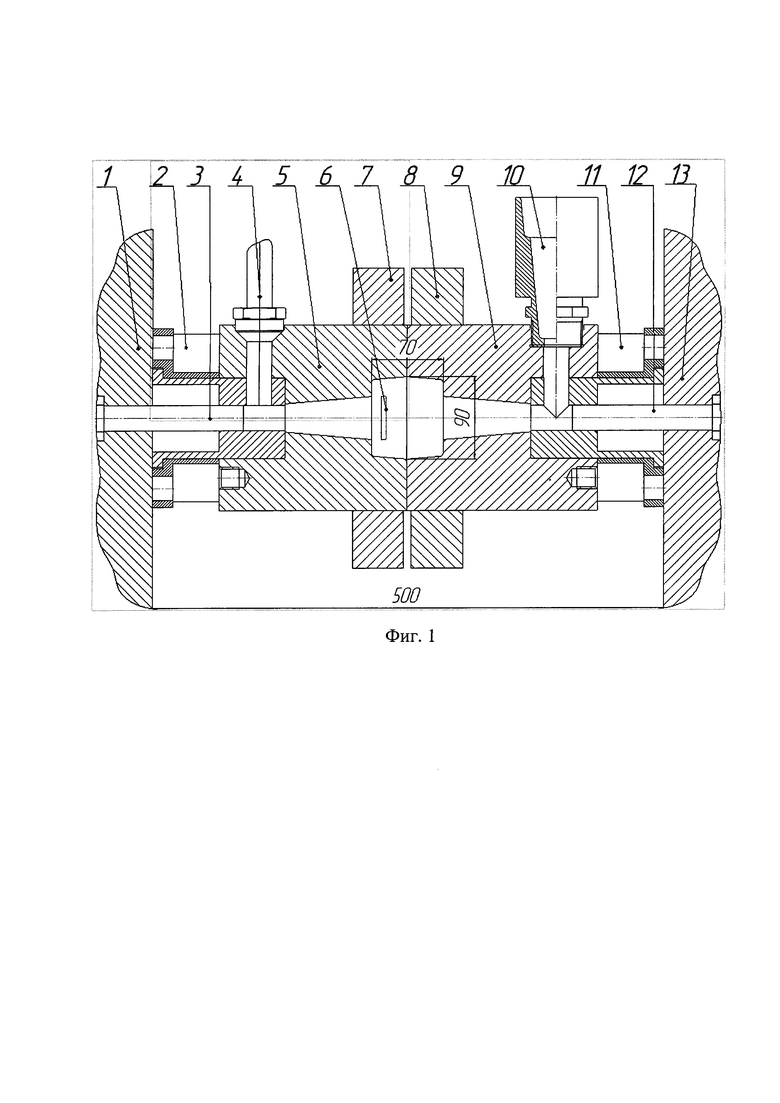

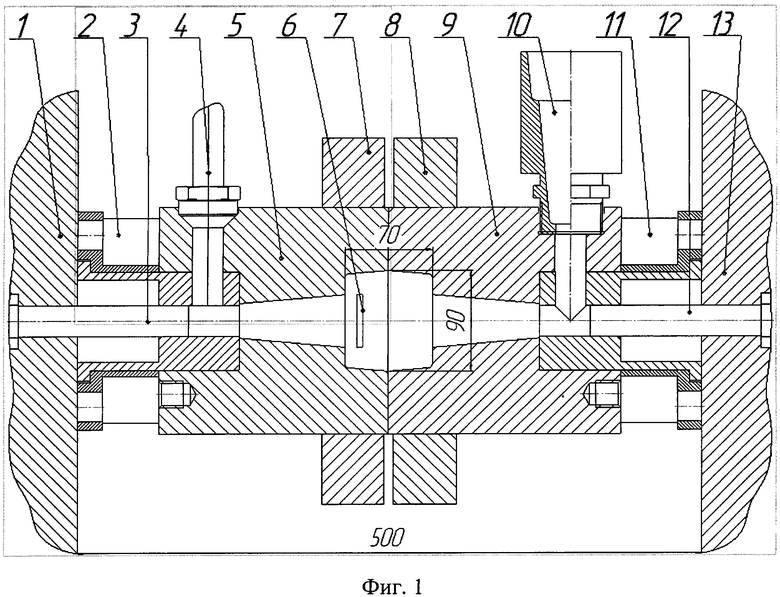

Для лучшего понимания осуществления способа производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой приводится следующая схема технологического оборудования для его осуществления (см. Фиг. 1):

На схеме (фиг. 1) обозначены следующие позиции: 1 - плита подвижная; 2 - левое основание; 3 - левый прессующий плунжер; 4 - штуцер; 5 - левая полуформа; 6 - нирезистовая вставка; 7 - бандаж левый; 8 - бандаж правый; 9 - правая полуформа; 10 - заливочная чаша; 11 - правое основание; 12 - правый прессующий плунжер; 13 - плита неподвижная.

Процесс изготовления поршня протекает в следующей последовательности:

- установка нирезистовой вставки в полость формы;

- заливка мерной порции металла;

- включение правого прессующего плунжера, движение до перекрытия заливочного отверстия в течение 0,2…0,3 с;

- включение левого прессующего плунжера;

- повышение давления, развиваемое прессующими плунжерами, до уровня 500 Мпа, в течение 3 с;

- выдержка под давлением в течение 60 с, для завершения кристаллизации и охлаждение до 400°С;

- раскрытие формы при движении плиты влево с извлечением отливки из правой части полости формы;

- охлаждение заготовки в дистиллированной воде, подогретой до цеховой температуры;

- отвод прессующих плунжеров в исходное положение.

Далее литая заготовка проходит следующие технологические операции:

- изотермическая штамповка

- термическая обработка

- механическая обработка

Пример реализации способа (фиг. 1)

Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой осуществляли на горизонтальном гидравлическом прессе для литья с кристаллизацией под давлением с усилием запирания в цилиндре 3 МН, представляющим собой автоматизированный комплекс, состоящий из двух соосных, встречно расположенных гидроцилиндров, рассчитанных на перемещение пресс-плунжеров для непосредственного наложения давления на кристаллизующийся металл.

Перед началом работы левое основание (2) крепят к подвижной плите (1), далее левую полуформу (5) крепят к основанию (2), после чего правое основание (11) крепят к неподвижной плите (13), затем правую полуформу (9) закрепляют к основанию (11). Перед заливкой металла правый прессующий плунжер (12) установлен справа от вертикального отверстия заливочной чаши (10). На рабочие поверхности формы, контактирующие с жидким металлом, после прогрева до температуры 200±5°С с помощью пульверизатора наносят слой графитсодержащей краски, после чего нирезистовую вставку (6) устанавливают в полость формы (5). Вставку фиксируют выступами, расположенными в полости подвижной части полуформы. Движением плиты (1)левую и правую полу формы (7) приводят в контакт. С помощью бустерного насоса полость формы вакуумируют. Насос подсоединен гибким шлангом к штуцеру (4). Металл заданного химического состава, перегретый выше температуры начала кристаллизации на 200°С, мерной дозой с погрешностью ±2% через заливочную чашу (10) заливают в полость формы. При движении правого плунжера (12) заливочное отверстие перекрывается, в полость формы запрессовывается объем металла, обеспечивающий подъем уровня металла до верхней точки, после чего, свое движение начинает левый плунжер (3). Залитый металл в течение 60 с сжимают под давлением 500 МПа между движущимися навстречу друг другу плунжерами до полного завершения процесса кристаллизации, после чего заготовку охлаждают в воде, подогретой до цеховой температуры. Для удержания высокого давления в полости формы без последствий растрескивания и дальнейшего разрушения формы на каждой полуформе предусмотрены бандажи жесткости (7 и 8).

Таким образом, способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой включает, получение заготовки с нирезистовой вставкой путем установки нерисзистовой вставки в подвижную полуформу, смыкание подвижной полуформы с неподвижной полуформой, заливку жидкого металла через заливочное отверстие, опрессовку жидкого металла прессующими плунжерами, движущимися навстречу друг другу. Далее следует изотермическая штамповка полученной заготовки, термическая и механическая обработка. В результате обеспечивается стойкость к тепловым нагрузкам, способствующим изменению геометрии поршня, высокие эксплуатационные и дилатометрические свойства.

Заявляемое изобретение позволяет повысить качественные характеристики поршней ДВС за счет использования нирезистовой вставки в исходной заготовке.

Реализация заявленного способа решает все поставленные авторами задачи.

Источники информации:

1. RU, 2411103, В21К 1/18, публ. 10.02.2011;

2. RU, 2239511, В21К 1/18, публ. 10.11.2004;

3. RU, 2467830, B22F 3/14, публ. 27.11.2012;

4. RU, 2674543 С1, МПК В21К 1/18 B22D 18/02, публ. 11.12.2018 – прототип.

Изобретение относится к области машиностроения и может быть использовано при изготовлении поршней двигателей внутреннего сгорания. Изготавливают мерную заготовку с нирезистовой вставкой путем установки вставки в полость формы, последующей заливки в форму расплава алюминиевого сплава и его опрессовки. Опрессовку ведут под давлением 500 МПа в течение 60 с до полного завершения процесса кристаллизации посредством прессующих плунжеров при их движении навстречу друг другу. Полученную заготовку охлаждают водой и осуществляют ее изотермическую штамповку в штампе. Штамп содержит пуансон, соответствующий задней полости поршня двигателя внутреннего сгорания. Затем осуществляют термическую и механическую обработку. В результате обеспечивается получение поршня с высокими эксплуатационными и низкими дилатометрическими свойствами. 1 ил., 1 пр.

Способ производства поршня двигателя внутреннего сгорания из алюминиевого сплава с нирезистовой вставкой, включающий изготовление мерной заготовки, ее штамповку и термическую и механическую обработку поршня, отличающийся тем, что изготавливают мерную заготовку с нирезистовой вставкой путем установки упомянутой вставки в полость формы, последующей заливки в форму расплава алюминиевого сплава и его опрессовки под давлением 500 МПа в течение 60 с до полного завершения процесса кристаллизации посредством прессующих плунжеров при их движении навстречу друг другу и последующего охлаждения заготовки водой, при этом осуществляют изотермическую штамповку мерной заготовки с нирезистовой вставкой в штампе, содержащем пуансон, соответствующий задней полости поршня двигателя внутреннего сгорания.

| Способ изготовления поршней | 1974 |

|

SU641864A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2093301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ПРЕИМУЩЕСТВЕННО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2036047C1 |

| DE 1210301 B, 03.02.1966 | |||

| Устройство для имитации стрельбы по подвижным мишеням | 1979 |

|

SU919691A1 |

Авторы

Даты

2022-06-06—Публикация

2020-08-10—Подача