1

Изобретение относится к медицине, а именно к ортопедической стоматологии, и может быть использовано при изготовлении зубных, например, бю- гельных протезов.

Цель изобретения - устранение травмоопасных ситуаций при извлечении поршня из корпуса.

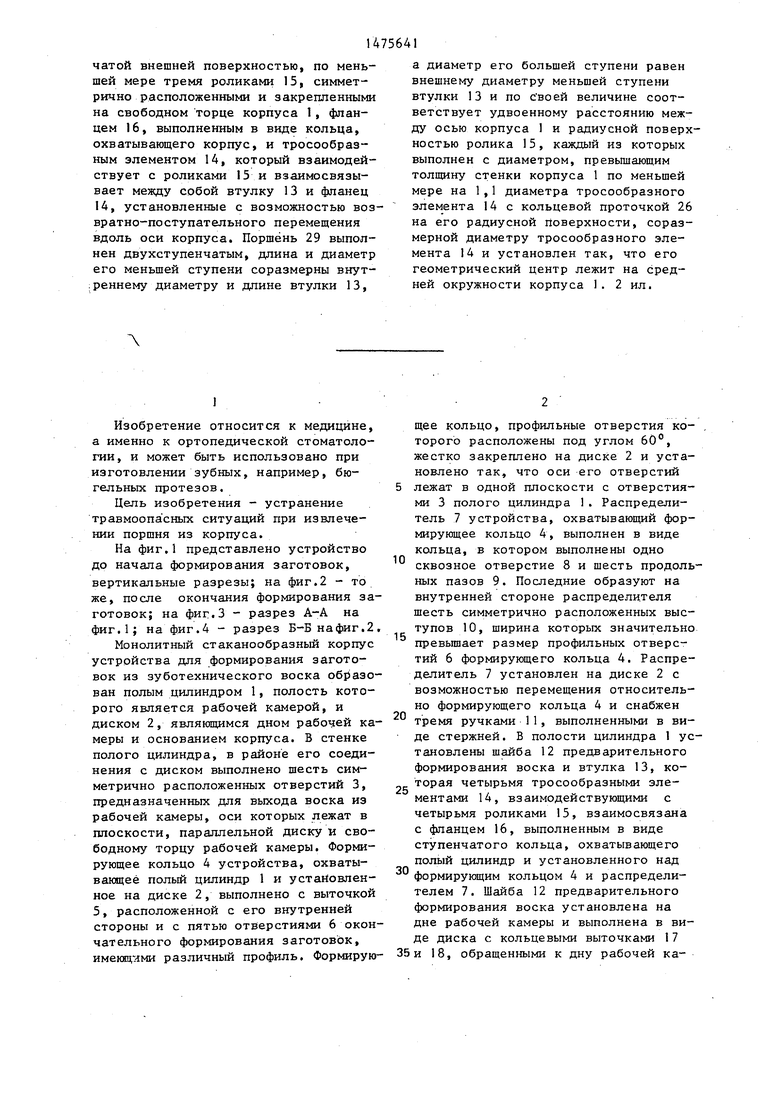

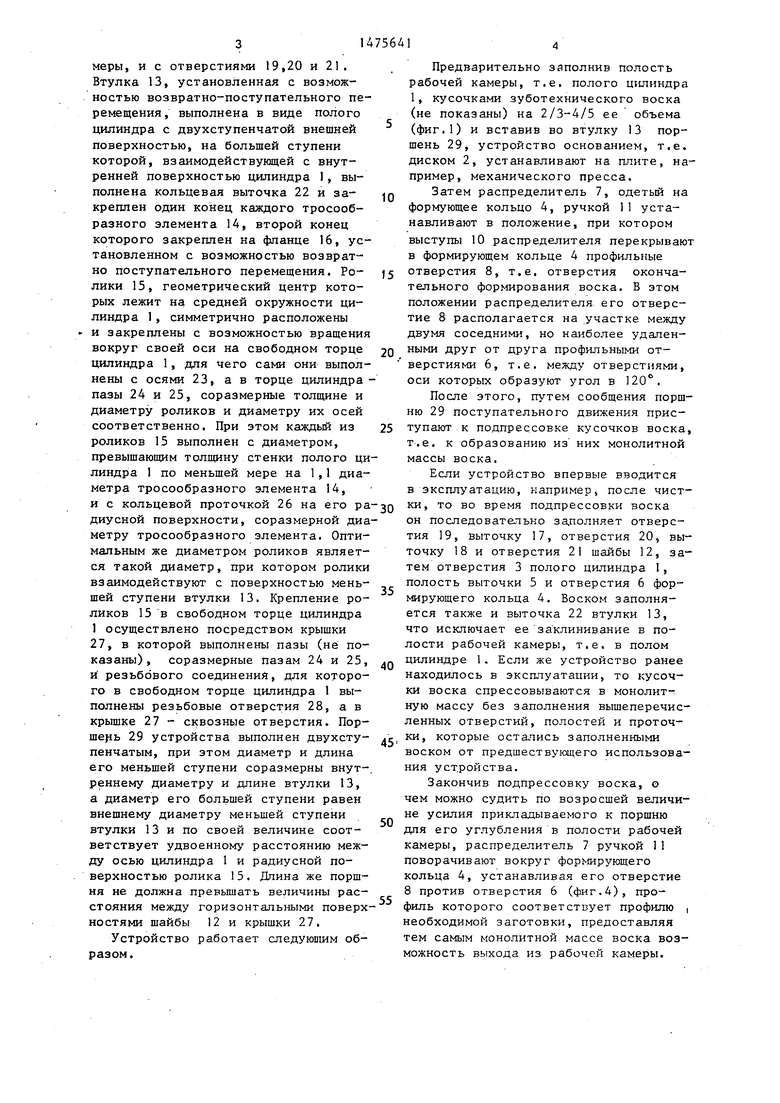

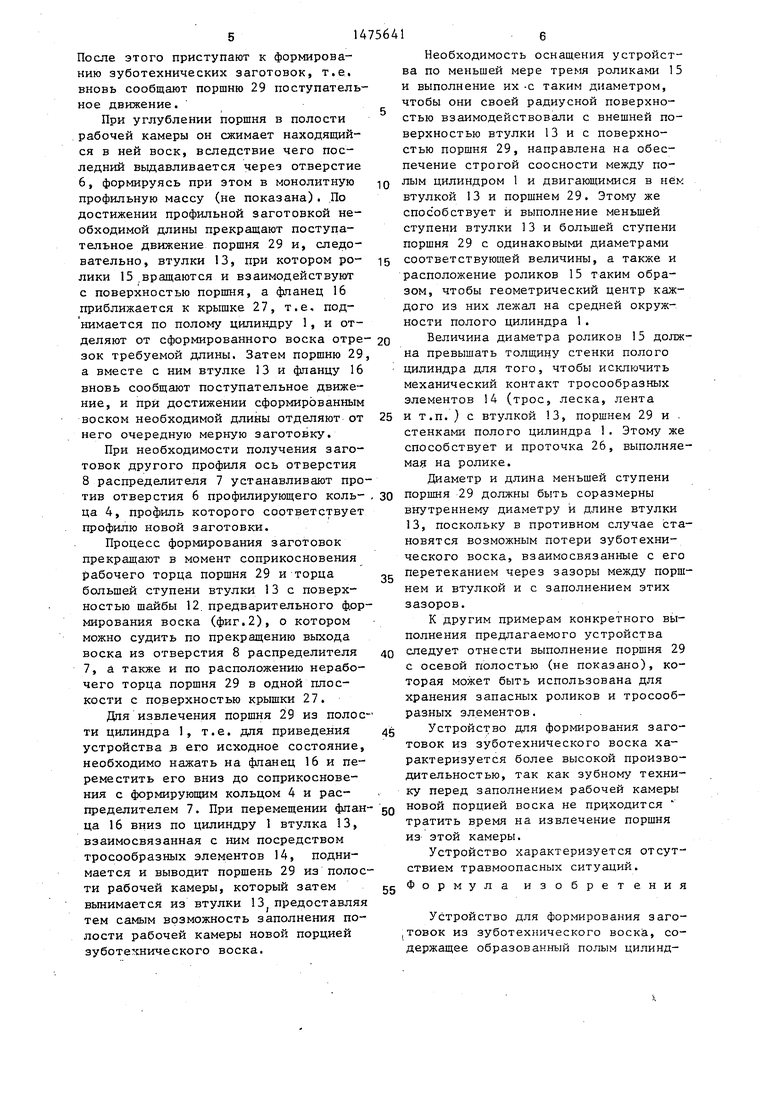

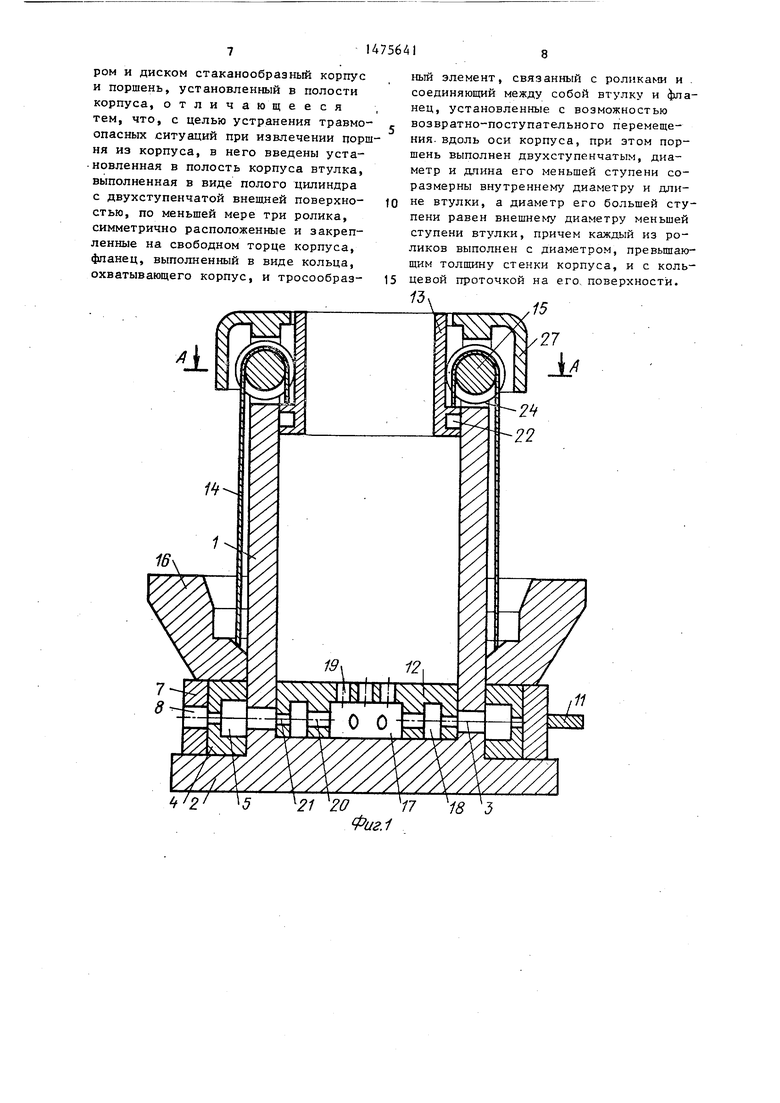

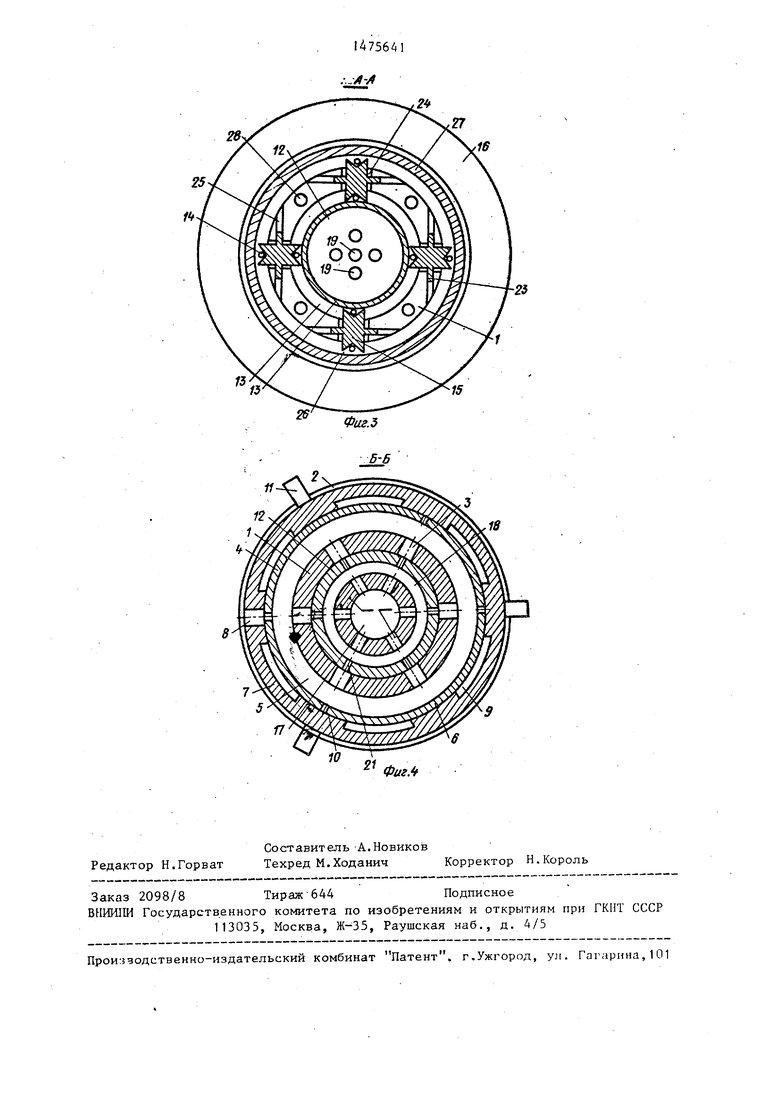

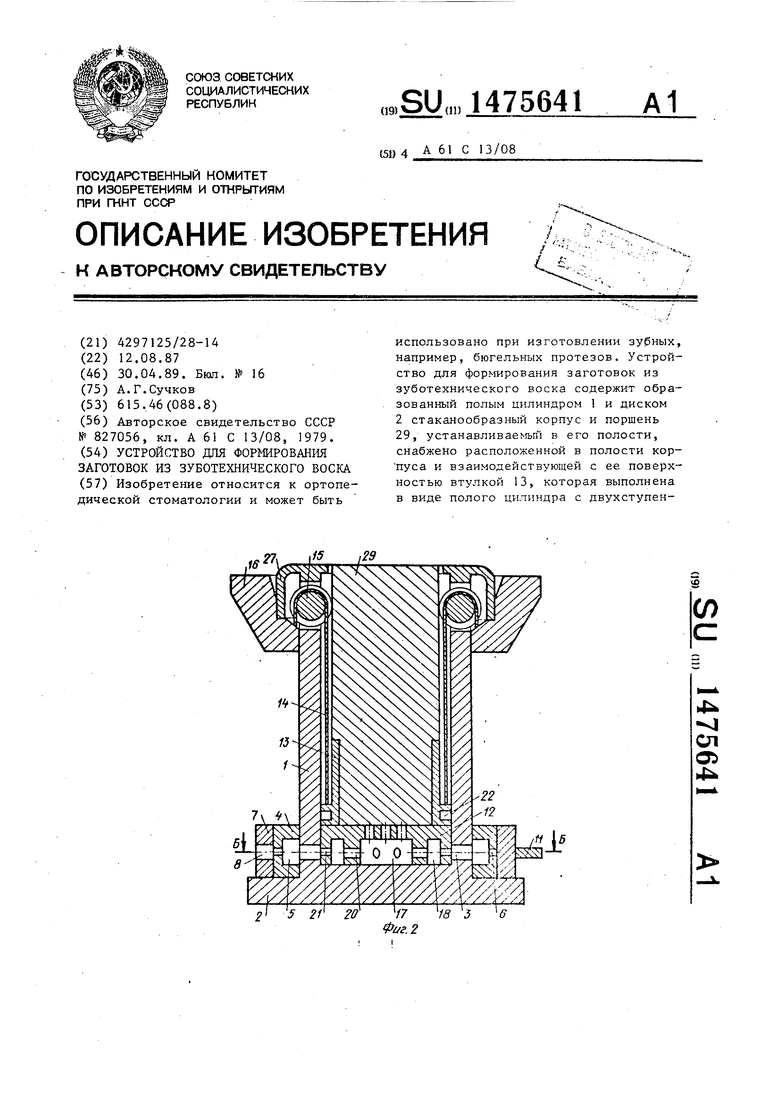

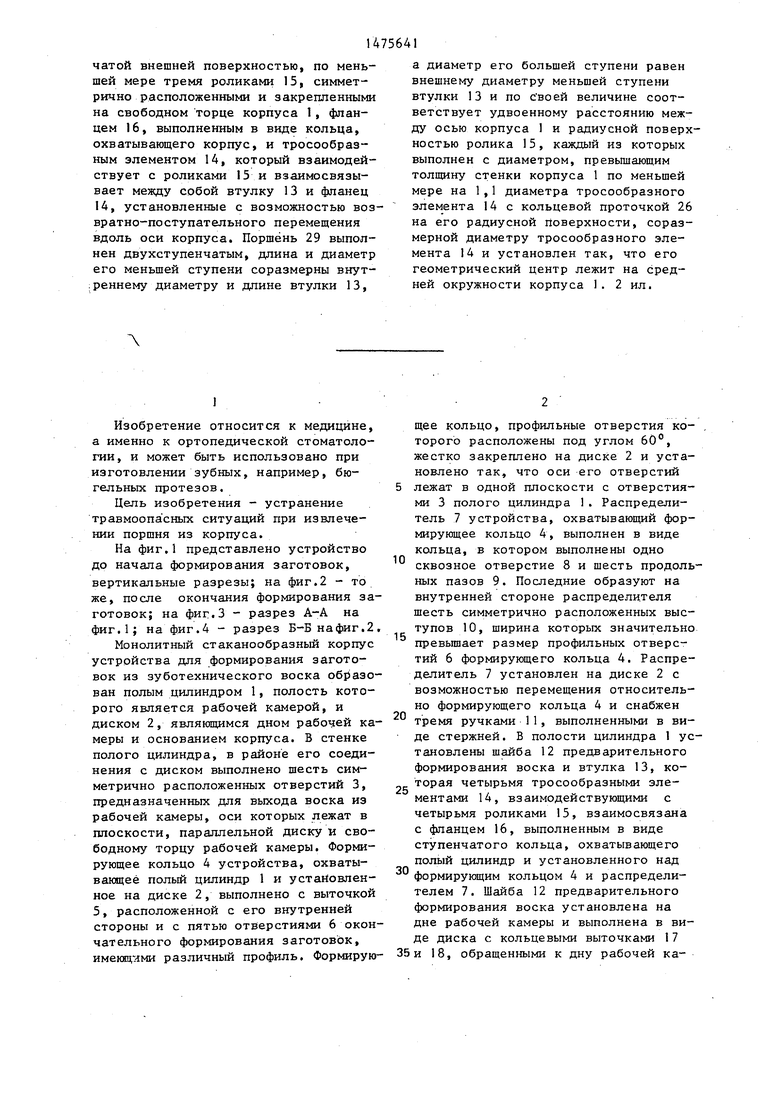

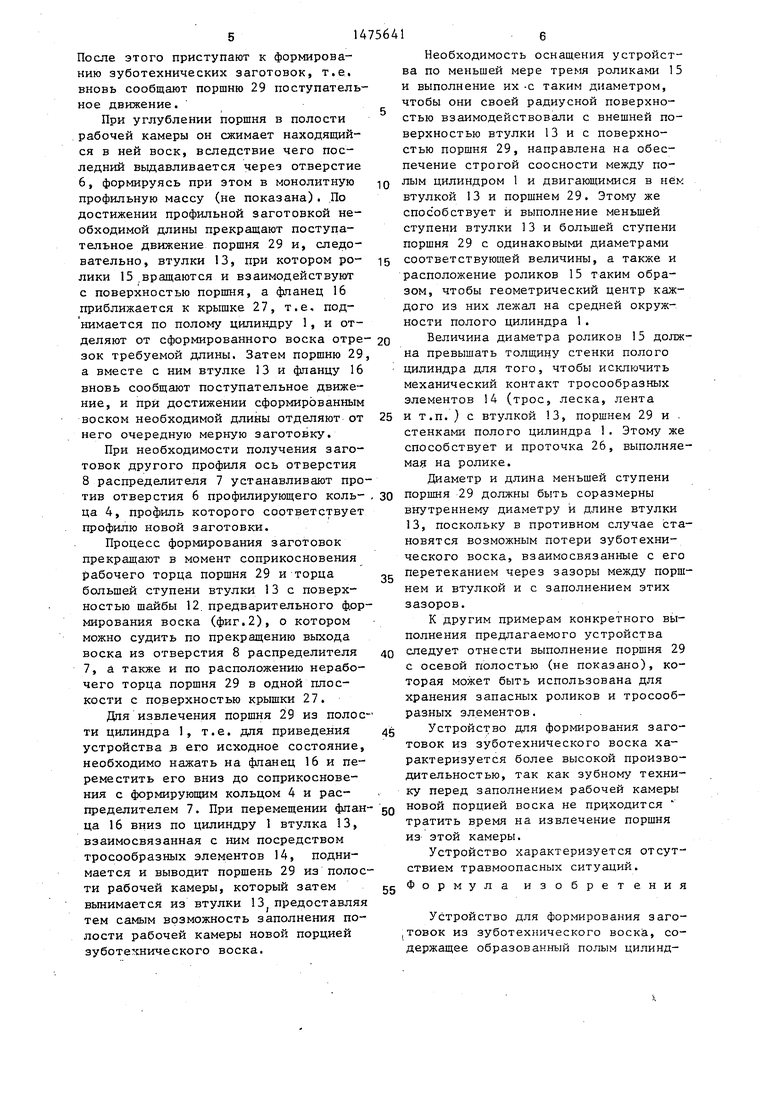

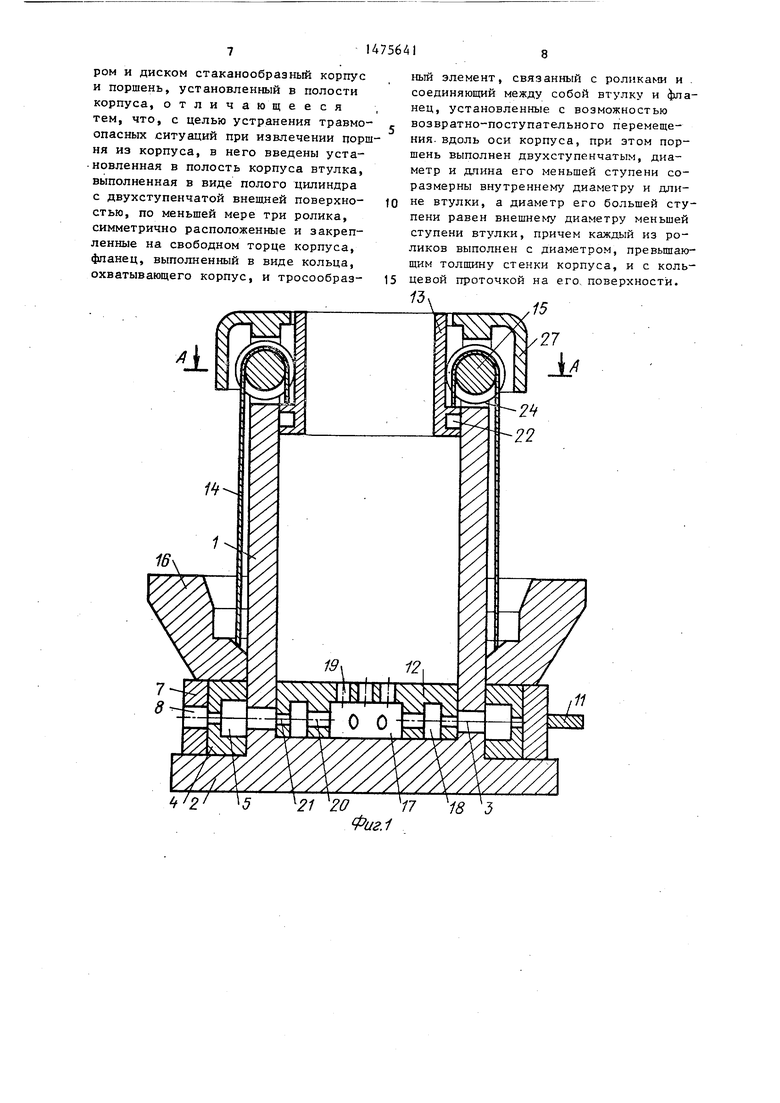

На фиг.1 представлено устройство до начала формирования заготовок, вертикальные разрезы; на фиг.2 - то же, после окончания формирования заготовок; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Бнафиг.2

Монолитный стаканообразный корпус устройства для формирования заготовок из зуботехнического воска образован полым цилиндром 1, полость которого является рабочей камерой, и диском 2, являющимся дном рабочей камеры и основанием корпуса. В стенке полого цилиндра, в районе его соединения с диском выполнено шесть симметрично расположенных отверстий 3, предназначенных для выхода воска из рабочей камеры, оси которых лежат в плоскости, параллельной диску и свободному торцу рабочей камеры. Формирующее кольцо 4 устройства, охватывающее полый цилиндр 1 и установленное на диске 2, выполнено с выточкой 5, расположенной с его внутренней стороны и с пятью отверстиями 6 окончательного формирования заготовок, имеющими различный профиль. Формирую

5

щее кольцо, профильные отверстия которого расположены под углом 60°, жестко закреплено на диске 2 и установлено так, что оси его отверстий

лежат в одной плоскости с отверстиями 3 полого цилиндра 1. Распределитель 7 устройства, охватывающий формирующее кольцо 4, выполнен в виде кольца, в котором выполнены одно сквозное отверстие 8 и шесть продольных пазов 9. Последние образуют на внутренней стороне распределителя шесть симметрично расположенных выступов 10, ширина которых значительно превышает размер профильных отверстий 6 формирующего кольца 4. Распределитель 7 установлен на диске 2 с возможностью перемещения относительно формирующего кольца 4 и снабжен тремя ручками 11, выполненными в виде стержней. В полости цилиндра 1 установлены шайба 12 предварительного формирования воска и втулка 13, которая четырьмя тросообразными элементами 14, взаимодействующими с четырьмя роликами 15, взаимосвязана с фланцем 16, выполненным в виде ступенчатого кольца, охватывающего полый цилиндр и установленного над формирующим кольцом 4 и распределителем 7. Шайба 12 предварительного формирования воска установлена на дне рабочей камеры и выполнена в виде диска с кольцевыми выточками 17

5 и 18, обращенными к дну рабочей ка0

5

меры, и с отверстиями 19,20 и 21. Втулка 13, установленная с возможностью возвратно-поступательного перемещения, выполнена в виде полого цилиндра с двухступенчатой внешней поверхностью, на большей ступени которой, взаимодействующей с внутренней поверхностью цилиндра 1, выполнена кольцевая выточка 22 и закреплен один конец каждого тросооб- разного элемента 14, второй конец которого закреплен на фланце 16, установленном с возможностью возвратно поступательного перемещения. Ролики 15, геометрический центр которых лежит на средней окружности цилиндра 1, симметрично расположены и закреплены с возможностью вращения вокруг своей оси на свободном торце цилиндра 1, для чего сами они выполнены с осями 23, а в торце цилиндра - пазы 24 и 25, соразмерные толщине и диаметру роликов и диаметру их осей соответственно. При этом каждый из роликов 15 выполнен с диаметром, превышающим толщину стенки полого цилиндра 1 по меньшей мере на 1,1 диаметра тросообразного элемента 14, и с кольцевой проточкой 26 на его радиусной поверхности, соразмерной диаметру тросообразного элемента. Оптимальным же диаметром роликов является такой диаметр, при котором ролики взаимодействуют с поверхностью меньшей ступени втулки 13. Крепление роликов 15 в свободном торце цилиндра 1 осуществлено посредством крышки 27, в которой выполнены пазы (не показаны), соразмерные пазам 24 и 25, и резьбового соединения, для которого в свободном торце цилиндра 1 выполнены резьбовые отверстия 28, а в крышке 27 - сквозные отверстия. Поршень 29 устройства выполнен двухступенчатым, при этом диаметр и длина его меньшей ступени соразмерны внутреннему диаметру и длине втулки 13, а диаметр его большей ступени равен внешнему диаметру меньшей ступени втулки 13 и по своей величине соответствует удвоенному расстоянию между осью цилиндра 1 и радиусной поверхностью ролика 15. Длина же поршня не должна превышать величины расстояния между горизонтальными поверхностями шайбы 12 и крышки 27.

Устройство работает следующим образом.

0

5

0

5

0

5

0

5

0

5

Предварительно заполнив полость рабочей камеры, т.е. полого цилиндра 1, кусочками зуботехнического воска (не показаны) на 2/3-4/5 ее объема (фиг.1) и вставив во втулку 13 поршень 29, устройство основанием, т.е. диском 2, устанавливают на плите, например, механического пресса.

Затем распределитель 7, одетый на формующее кольцо 4, ручкой 11 устанавливают в положение, при котором выступы 10 распределителя перекрывают в формирующем кольце 4 профильные отверстия 8, т.е. отверстия окончательного формирования воска. В этом положении распределителя его отверстие 8 располагается на участке между двумя соседними, но наиболее удаленными друг от друга профильными отверстиями 6, т.е. между отверстиями, оси которых образуют угол в 120°.

После этого, путем сообщения поршню 29 поступательного движения приступают к подпрессовке кусочков воска, т.е. к образованию из них монолитной массы воска.

Если устройство впервые вводится в эксплуатацию, например, после чистки, то во время подпрессовки воска он последовательно заполняет отверстия 19, выточку 17, отверстия 20, выточку 18 и отверстия 21 шайбы 12, затем отверстия 3 полого цилиндра I, полость выточки 5 и отверстия 6 формирующего кольца 4. Воском заполняется также и выточка 22 втулки 13, что исключает ее заклинивание в полости рабочей камеры, т.е. в полом цилиндре 1. Если же устройство ранее находилось в эксплуатации, то кусочки воска спрессовываются в монолитную массу без заполнения вышеперечисленных отверстий, полостей и проточки, которые остались заполненными воском от предшествующего использования устройства.

Закончив подпрессовку воска, о чем можно судить по возросшей величине усилия прикладываемого к поршню для его углубления в полости рабочей камеры, распределитель 7 ручкой 11 поворачивают вокруг формирующего кольца 4, устанавливая его отверстие 8 против отверстия 6 (фиг.4), профиль которого соответствует профилю , необходимой заготовки, предоставляя тем самым монолитной массе воска возможность выхода из рабочей камеры.

После этого приступают к формированию зуботехнических заготовок, т.е. вновь сообщают поршню 29 поступательное движение.

При углублении поршня в полости рабочей камеры он сжимает находящийся в ней воск, вследствие чего последний выдавливается через отверстие

6,формируясь при этом в монолитную профильную массу (не показана). По достижении профильной заготовкой необходимой длины прекращают поступательное движение поршня 29 и, следовательно, втулки 13, при котором ро- лики 15 вращаются и взаимодействуют

с поверхностью поршня, а фланец 16 приближается к крышке 27, т.е, под- нимается по полому цилиндру 1, и отделяют от сформированного воска отре зок требуемой длины. Затем поршню 29 а вместе с ним втулке 13 и фланцу 16 вновь сообщают поступательное движение, и при достижении сформированным воском необходимой длины отделяют от него очередную мерную заготовку.

При необходимости получения заготовок другого профиля ось отверстия 8 распределителя 7 устанавливают против отверстия 6 профилирующего коль- ца 4, профиль которого соответствует профилю новой заготовки.

Процесс формирования заготовок прекращают в момент соприкосновения рабочего торца поршня 29 и торца большей ступени втулки 13 с поверхностью шайбы 12 предварительного формирования воска (фиг.2), о котором можно судить по прекращению выхода воска из отверстия 8 распределителя

7,а также и по расположению нерабочего торца поршня 29 в одной плоскости с поверхностью крышки 27.

Для извлечения поршня 29 из полости цилиндра 1, т.е. для приведения устройства в его исходное состояние, необходимо нажать на фланец 16 и переместить его вниз до соприкосновения с формирующим кольцом 4 и рас

5

5

0

0

5

5

Необходимость оснащения устройства по меньшей мере тремя роликами 15 и выполнение их -с таким диаметром, чтобы они своей радиусной поверхностью взаимодействовали с внешней поверхностью втулки 13 и с поверхностью поршня 29, направлена на обеспечение строгой соосности между полым цилиндром 1 и двигающимися в нем втулкой 13 и поршнем 29. Этому же способствует и выполнение меньшей ступени втулки 13 и большей ступени поршня 29 с одинаковыми диаметрами соответствующей величины, а также и расположение роликов 15 таким образом, чтобы геометрический центр каждого из них лежал на средней окружности полого цилиндра 1.

Величина диаметра роликов 15 должна превышать толщину стенки полого цилиндра для того, чтобы исключить механический контакт тросообразных элементов 14 (трос, леска, лента и т.п. ) с втулкой 13, поршнем 29 и стенками полого цилиндра 1. Этому же способствует и проточка 26, выполняемая на ролике.

Диаметр и длина меньшей ступени поршня 29 должны быть соразмерны внутреннему диаметру и длине втулки 13, поскольку в противном случае становятся возможным потери зуботехни- ческого воска, взаимосвязанные с его перетеканием через зазоры между поршнем и втулкой и с заполнением этих зазоров.

К другим примерам конкретного выполнения предлагаемого устройства следует отнести выполнение поршня 29 с осевой полостью (не показано), которая может быть использована для хранения запасных роликов и тросообразных элементов.

Устройство для формирования заготовок из зуботехнического воска характеризуется более высокой производительностью, так как зубному технику перед заполнением рабочей камеры

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования восковых зуботехнических заготовок | 1987 |

|

SU1475639A1 |

| Устройство для формирования профильных зуботехнических заготовок из воска | 1987 |

|

SU1475640A1 |

| Устройство для формирования зуботехнических заготовок из воска | 1987 |

|

SU1475642A1 |

| Устройство для изготовления заготовок из зуботехнического воска | 1988 |

|

SU1701306A1 |

| ЧЕЛНОЧНЫЙ ПЕРЕКЛЮЧАТЕЛЬ И ГИДРОПРИВОДНОЙ КОМПРЕССОР | 2006 |

|

RU2321770C1 |

| Холодновысадочный автомат | 1985 |

|

SU1292897A1 |

| Устройство для производства разделительных операций | 1982 |

|

SU1050819A1 |

| Устройство для введения полимерного материала в стоматологические кюветы | 1990 |

|

SU1780506A3 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2007 |

|

RU2354828C2 |

Изобретение относится к ортопедической стоматологии и может быть использовано при изготовлении зубных, например, бюгельных протезов.Устройство для формирования заготовок из зуботехнического воска содержит образованный полым цилиндром 1 и диском 2 стаканообразный корпус и поршень 29, устанавливаемый в полости корпуса, снабжено установленной в полости корпуса и взаимодействующей с ее поверхностью втулкой 13, которая выполнена в виде полого цилиндра с двухступенчатой внешней поверхностью, по меньшей мере тремя роликами 15, симметрично расположенными и закрепленными на свободном торце корпуса 1, фланцем 16, выполненным в виде кольца, охватывающего корпус, и тросообразным элементом 14, который взаимодействует с роликами 15 и взаимосвязывает между собой втулку 13 и фланец 14, установленные с возможностью возвратно-поступательного перемещения вдоль оси корпуса. Поршень 29 выполнен двухступенчатым, длина и диаметр его меньшей ступени соразмерны внутреннему диаметру и длине втулки 13, а диаметр его большей ступени равен внешнему диаметру меньшей ступени втулки 13 и по своей величине соответствует удвоенному расстоянию между осью корпуса 1 и радиусной поверхностью ролика 15, каждый из которых выполнен с диаметром, превышающим толщину стенки корпуса 1 по меньшей мере на 1,1 диаметра тросообразного элемента 14 с кольцевой проточкой 26 на его радиусной поверхности, соразмерной диаметру тросообразного элемента 14 и установлен так, что его геометрический центр лежит на средней окружности корпуса 1. 2 ил.

пределителем 7. При перемещении флан- 50 новой порцией воска не преходится ца 16 вниз по цилиндру 1 втулка 13, взаимосвязанная с ним посредством тросообразных элементов 14, поднимается и выводит поршень 29 из полости рабочей камеры, который затем gg

вынимается из втулки 13( предоставляя тем самым возможность заполнения полости рабочей камеры новой порцией зуботечнического воска.

тратить время на извлечение поршня из этой камеры.

Устройство характеризуется отсу ствием травмоопасных ситуаций. Формула изобретени

Устройство для формирования заг ,товок из зуботехннческого воска, с держащее образованный полым цилинд

новой порцией воска не преходится

тратить время на извлечение поршня из этой камеры.

Устройство характеризуется отсутствием травмоопасных ситуаций. Формула изобретения

Устройство для формирования заго- ,товок из зуботехннческого воска, содержащее образованный полым цилиндром и диском стаканообраэный корпус и поршень, установленный в полости корпуса, отличающееся тем, что, с целью устранения травмоопасных ситуаций при извлечении порш ня из корпуса, в него введены уста- новленная в полость корпуса втулка, выполненная в виде полого цилиндра с двухступенчатой внешней поверхностью, по меньшей мере три ролика, симметрично расположенные и закрепленные на свободном торце корпуса, фланец, выполненный в виде кольца, охватывающего корпус, и тросообраз 1

ный элемент, связанный с роликами и соединяющий между собой втулку и фланец, установленные с возможностью возвратно-поступательного перемещения, вдоль оси корпуса, при этом поршень выполнен двухступенчатым, диаметр и длина его меньшей ступени соразмерны внутреннему диаметру и длине втулки, а диаметр его большей ступени равен внешнему диаметру меньшей ступени втулки, причем каждый из роликов выполнен с диаметром, превышающим толщину стенки корпуса, и с кольцевой проточкой на его поверхности.

±А

Фиг.1

77 V 3

28

8

2

27

IS

&

ФагА

| Устройство для формирования восковыхзАгОТОВОК | 1979 |

|

SU827056A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-04-30—Публикация

1987-08-12—Подача