1

Изобретение относится к машиностроению, в частности холодильному, и может быть использовано при изготовлении и ремонте герметичных и бессальниковых холодильных агрегатов.

Цель изобретения - повышение степени осушки.

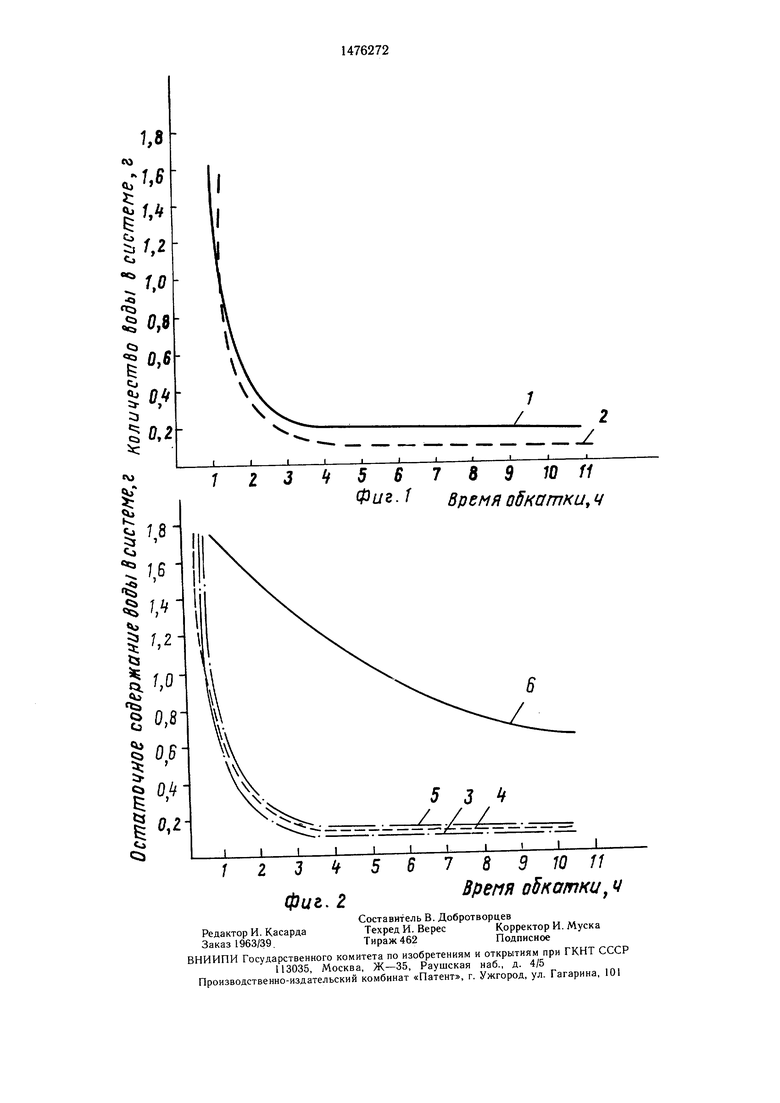

На фиг. 1 показан график изменения концентрации воды в системе холодильной машины в процессе обкатки при реализации предлагаемого способа осушки (кривая 1 - осушка по известному способу, кривая 2 - осушка по предлагаемому способу; на фиг. 2 - зависимость количества остаточной влаги от времени обкатки агрегата (кривая 3 - при добавлении 0,5 мае. % изобутилглицидного эфира, кривая 4 - 0,3 мае. %; кривая 5 - 0,1 мае. %, кривая 6 - 0,05 мае.

%)

Способ осушки реализуется следующим образом.

В герметичный холодильный агрегат типа ВС-0,7 вводят 0,5-1,5 мае. % жидкого осушителя - смесь монометилового эфира эти- ленгликоля (ТУ 6-09-4398-77) или моноэтилового эфира этиленгликоля (ГОСТ 8313- 60) с глицидолом (ТУ 6-09-14-2035-79) в соотношении 9:1 и 0,1-0,3 мае. % фенилгли- цидного эфира или изобутилглицидного эфира. Заряжают агрегат маслом ХФ 12-16 и хладоном-12 и устанавливают на обкаточный стенд, оснащенный технологическим испарителем, терморегулирующим вентилем, манометром и адсорбционным фильтром, заполненным нагретым синтетическим цеолитом типа аА-2КТ. Подключают электрическое питание. Терморегулирующим вентилем устанавливают давление на всасывающей стороне компрессора 0,15-0,20 МПа и обкатывают агрегат в течение 4 ч. Абсолютное содержание воды в системе, определенное по методике «Компрессоры хладоновые герметичные (ГОСТ 17008-79), после осушки составляет 100-150 мг. Кислотное число масла после обкатки остается на уровне значений, предусмотренных ГОСТ 5546-66 «Масла для холодильных машин на товарный продукт. Коррозия на внутренних поверхностях отдельных узлов и деталей отсутствует.

Формула изобретения

Способ осушки компрессионного агрегата по авт. св. № 1044819, отличающийся тем, что, с целью повышения степени осушки, в маслохладоновую смесь с жидким осушителем дополнительно вводят 0,1-0,3 мае. % изобутилглицидного или фенилглицидного эфира.

SS

(Л

4 1

ог

ГС

1 1C

N3

1,8

«о

г .в

I -

|Г,2 tV

О

5

5 0,8

|М |ff«

i)

П 9

са «

5С х

|,85-6§,

| 7,213

S f,0

i

t

g 0,8

1,в

1°. | 0,2

Cj

Ci

14

T2J 5578S70//

Фиг.Г время одна тки, ч

5 3 4

2 3 t Фиг. 2

5 3 4

5 6 7 8 9 W Л Время ойкатки, v

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осушки герметичного или бессальникового компрессионного агрегата | 1982 |

|

SU1044819A1 |

| Способ контроля технического состояния компрессорно-конденсаторных агрегатов систем кондиционирования и устройство для его осуществления | 2021 |

|

RU2795112C1 |

| Система кондиционирования воздуха термовлагокамеры | 1989 |

|

SU1721399A1 |

| УСТАНОВКА ДЛЯ СОЗДАНИЯ МИКРОКЛИМАТА В ПОМЕЩЕНИИ | 2010 |

|

RU2427764C1 |

| СТЕНД ДЛЯ РАЗРЯДКИ ХОЛОДИЛЬНЫХ АГРЕГАТОВ И РЕГЕНЕРАЦИИ ХЛАДАГЕНТА | 1969 |

|

SU251597A1 |

| СИСТЕМА ПОДДЕРЖАНИЯ ТЕМПЕРАТУРНО-ВЛАЖНОСТНОГО РЕЖИМА | 2004 |

|

RU2277207C2 |

| ОП ТБ ^'Ш §:ОЭР ir | 1973 |

|

SU392298A1 |

| Способ заполнения компрессионного холодильного агрегата хладагентом | 1984 |

|

SU1198341A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ГЕРМЕТИЧНОГО ХОЛОДИЛЬНОГО КОМПРЕССОРА | 1991 |

|

RU2030697C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337535C2 |

Изобретение может быть использовано при изготовлении и ремонте герметичных и бессальниковых холодильных агрегатов. Цель изобретения - повышение степени осушки. В герметичный холодильный агрегат вводят 0,5-1,5 мас.% жидкого осушителя и 0,1-0,3 мас.% изобутилглицидного или фенилглицидного эфира. Абсолютное содержание воды в системе после осушки составляет 100-150 мг. 2 ил.

| Способ осушки герметичного или бессальникового компрессионного агрегата | 1982 |

|

SU1044819A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-04-30—Публикация

1986-06-23—Подача