Изобретение относится к холодильной технике, а точнее к способам осушки герметичного или бессальникового компрессионного агрегата.

Известны способы осушки герметичного или бессальникового компрессионного агрегата путем всасывания в процессе обкатки агрегата маслохладоновой смеси и продувания ею его конструктивных и электроизоляционных элементов с последующим непрерывным осушением смеси в адсорбционном фильтре 1.

Недостатками известных способов являются длительность процесса и низкая степень осушки вследствие того, что маслохладоновые смеси ограниченно растворяют воду.

Цель изобретения - ускорение процесса и повышение степени осушки.

Указанная цель достигается тем, что согласно способу осушки герметичного или бессальникового компрессионного агрегата путем всасывания в процессе обкатки агрегата маслохладоновой смеси и продувания ею его конструктивных и электроизоляционных элементов с последующим непрерывным осушением смеси в адсорбционном фильтре, перед обкаткой в маслохладоновую смесь

вводят 0,5-1,5 мас.% жидкого осушителя, преимущественно смесь монометилового или моноэтилового эфира этиленгликоля с глицидолом, а всасывание смеси ведут при давлении 0,15-0,20 мПа.

. Кроме того, монометиловый или .моноэтиловый эфир этиленгликоля берут в количестве, в 9 раз превосходящем количество глицидола.

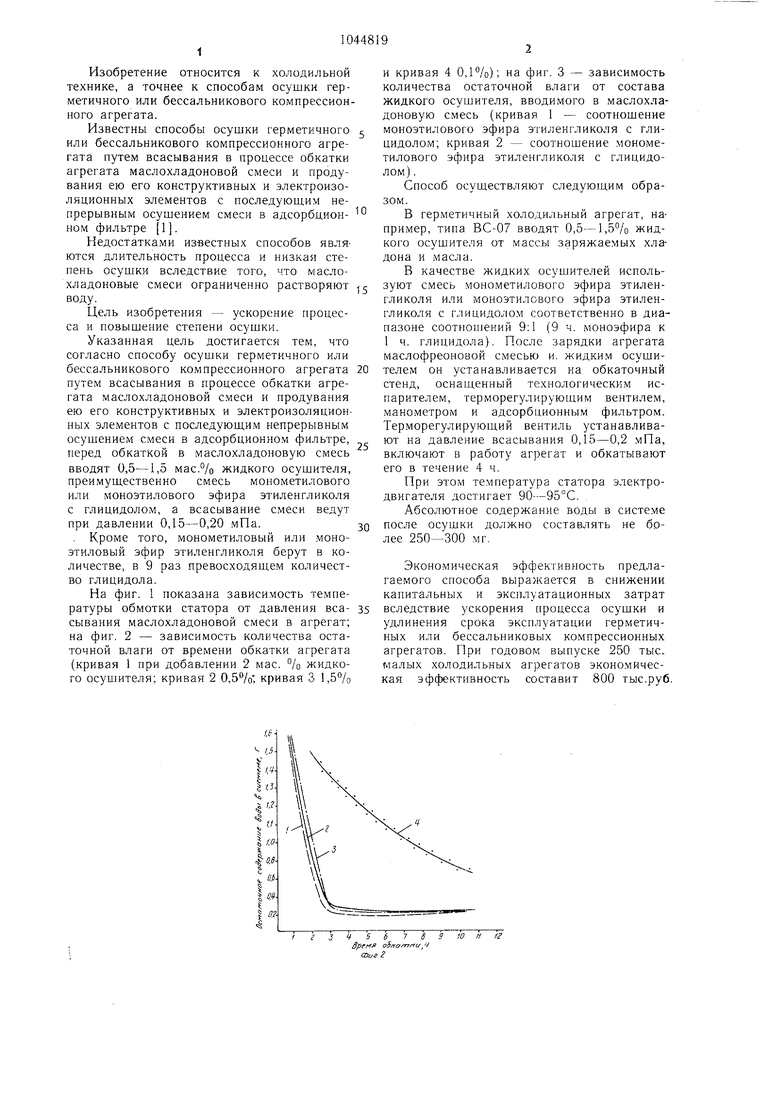

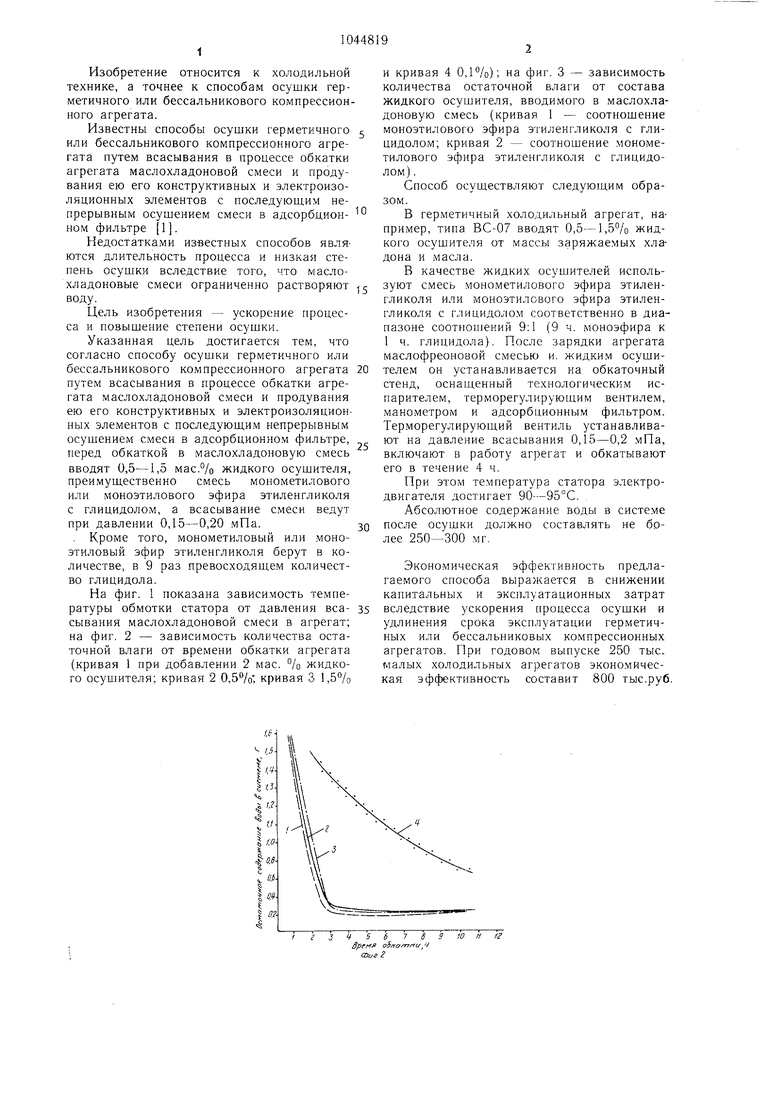

На фиг. 1 показана зависимость температуры обмотки статора от давления всасывания маслохладоновой смеси в агрегат; на фиг. 2 - зависимость количества остаточной влаги от времени обкатки агрегата

(кривая 1 при добавлении 2 мае. % жидкого осушителя; кривая 2 0,5%; кривая 3 ,5/о

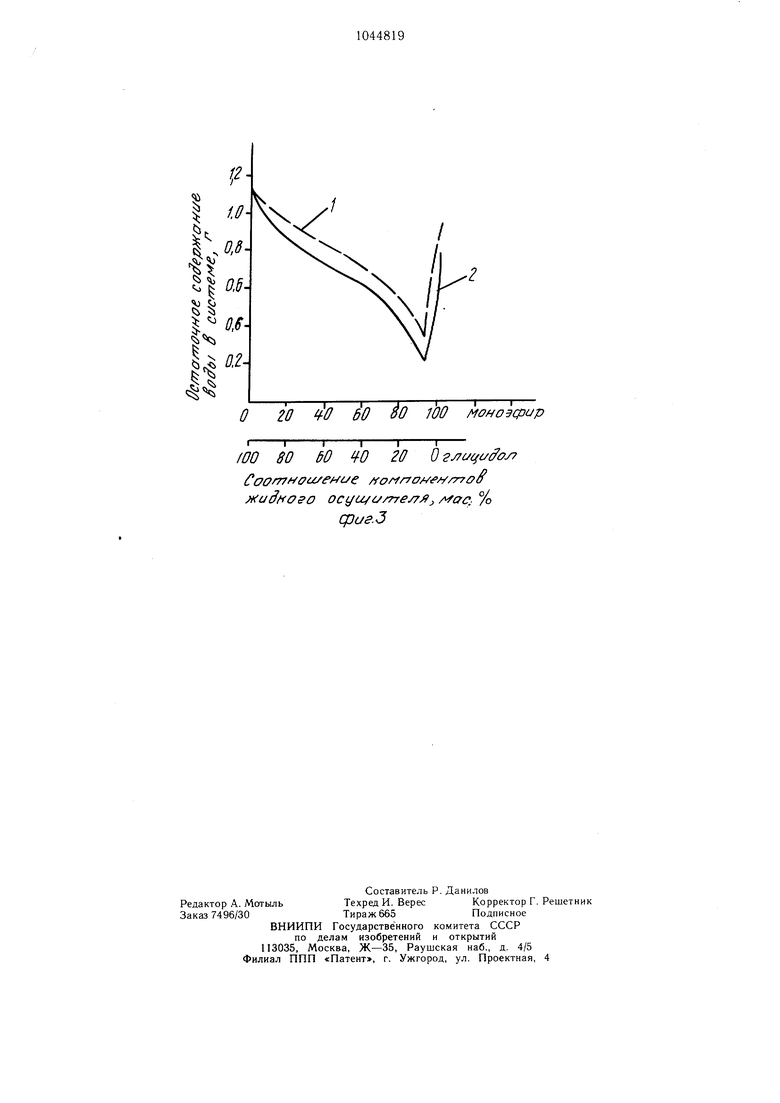

и кривая 4 0,1%); на фиг. 3 - зависимость количества остаточной влаги от состава жидкого осушителя, вводимого в маслохладоновую смесь (кривая 1 - соотношение моноэтилового эфира этиленгликоля с глицидолом; кривая 2 - соотношение монометилового эфира этиленгликоля с глицидолом) .

Способ осуществляют следующим образом.

В герметичный холодильный агрегат, например, типа ВС-0 вводят 0,5-1,5% жидкого осушителя от массы заряжаемых хладона и масла.

В качестве жидких осушителей используют смесь монометилового эфира этиленгликоля или моноэтилового эфира этиленгликоля с глицидолом соответственно в диапазоне соотношений 9:1 (9 ч. моноэфира к 1 ч. глицидола). После зарядки агрегата маслофреоновой смесью и. жидким осушителем он устанавливается на обкаточный стенд, оснащенный технологическим испарителем, терморегулирующим вентилем, мано.метром и адсорбционным фильтром. Терморегулирующий вентиль устанавливают на давление всасывания 0,15-0,2 мПа, включают в работу агрегат и обкатывают его в течение 4 ч.

При этом температура статора электродвигателя достигает 90-95°С.

Абсолютное содержание воды в системе после осушки должно составлять не более 250-300 мг.

Экономическая эффективность предлагаемого способа выражается в снижении капитальных и эксплуатационных затрат вследствие ускорения процесса осушки и удлинения срока эксплуатации герметичных или бессальниковых компрессионных агрегатов. При годовом выпуске 250 тыс. малых холодильных агрегатов эконо.мическая эффективность составит 800 тыс.руб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осушки компрессионного агрегата | 1986 |

|

SU1476272A2 |

| ОСУШИТЕЛЬ ГАЗОВЫХ СМЕСЕЙ | 1997 |

|

RU2145515C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

| Система кондиционирования воздуха термовлагокамеры | 1989 |

|

SU1721399A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛОВЫХ (C-C) ЭФИРОВ ТРИ- И ТЕТРАЭТИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2159760C1 |

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА ДИЭТИЛЕНГЛИКОЛЕМ | 2016 |

|

RU2634782C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

| ТУРБОГЕНЕРАТОР С ВОДОРОДНЫМ ОХЛАЖДЕНИЕМ | 1997 |

|

RU2122271C1 |

| СПОСОБ ОЧИСТКИ ГЕЛИЕВОГО КОНЦЕНТРАТА ОТ ПРИМЕСЕЙ | 2009 |

|

RU2406950C2 |

| ОП ТБ ^'Ш §:ОЭР ir | 1973 |

|

SU392298A1 |

1. СПОСОБ ОСУШКИ ГЕРМЕТИЧНОГО ИЛИ БЕССАЛЬНИКОВОГО КОМПРЕССИОННОГО АГРЕГАТА путем всасывания в процессе обкатки агрегата I Ъ lfffff- I 80. 50 I I W10ff,ff 0,1 0,f5 0.20 0,25 0.5 Jl aS jenae всась/ аюи еи сторо г/е ffof rrpfссора, /v/Za маслохладоновой смеси и продувания ею его конструктивных и электроизоляционных элементов с последующим непрерывным осушением смеси в адсорбционном фильтре, отличающийся тем, что, с целью ускорения процесса и повышения степени осушки, перед обкаткой в .маслохладоновую смесь вводят 0,5-1,5 мае. % жидкого осушителя, преимущественно смесь монометилового или моноэтилового эфира этиленгликоля с глицидолом, а всасывание смеси ведут при давлении 0,15-0,20 мПа. 2. Способ по п. 1, отличающийся тем, что монометиловый или моноэтиловый эфир этиленгликоля берут в количестве, в 9 раз превосходящем количество глицидола. 5 (Л 4 4 оо со фиг. i

§ (j-i

ч

I

i.o.

огli3f567SStO И а

Spffifl obfrOfrjrtU Ч

О 20 0 60 о О 100 моноэсрир /00 80 дО W 20 Ь ((jffoy7

CoOf77f i f ff i e /У 7/У/7г//ЛУ/Г7 5

Afac, % Сраг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОСУШКИ ИЗОЛЯЦИОННЫХ и КОНСТРУКЦИОННЫХ | 0 |

|

SU348834A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-09-30—Публикация

1982-05-28—Подача