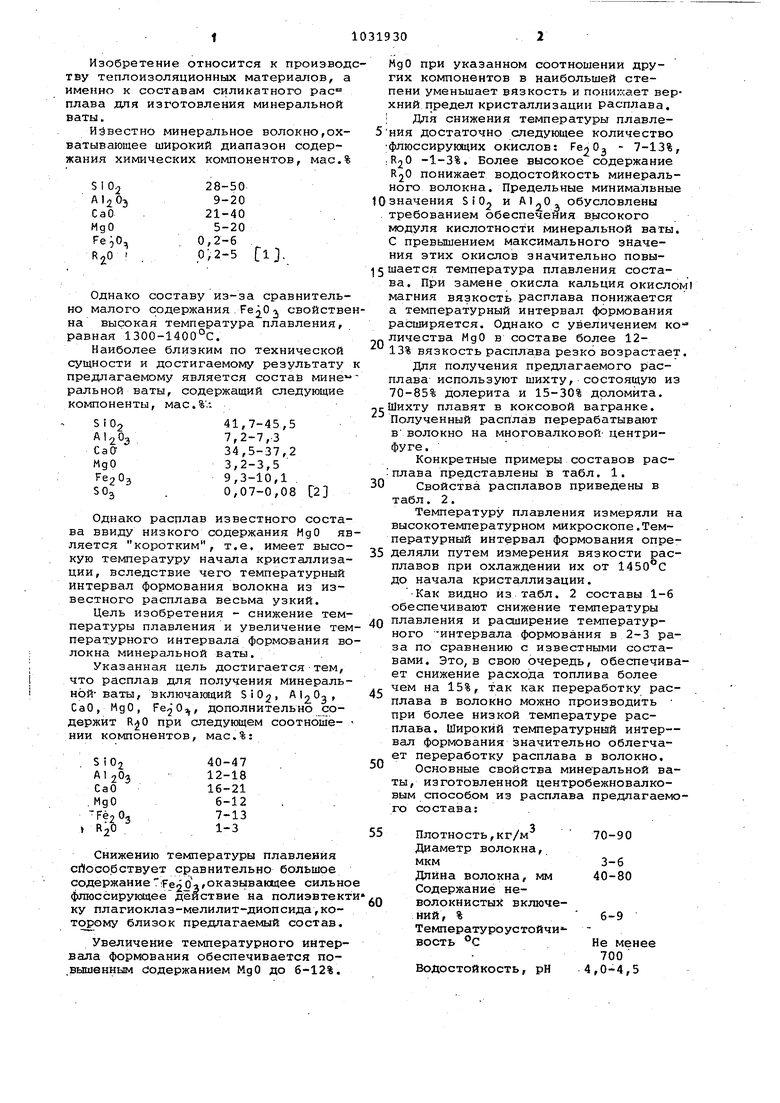

(Х оо о Изобретение относится к производ тву теплоизоляционных материалов, а именно к составам силикатного рас плава для изготовления минеральной ваты. Известно минеральное волокно,охватывающее широкий диапазон содержания химических компонентов, мас.% 28-50 9-20 21-40 5-20 0,2-6 о; 2-5 Однако составу из-за сравнительно малого содержания свойстве на высокая температура плавления, равная 1300-1400°С. Наиболее близким по технической сущности и достигаемому результату предлагаемому является состав мине ральной ваты, содержащий следующие компоненты, мас.%.: 41,7-45,5 7,2-7,3 34,5-37,2 3,2-3,5 9,3-10,1 . 0,07-0,08 С2 Однако расплав известного соста ва ввиду низкого содержания МдО я ляется коротким, т.е. имеет высо кую температуру начала кристаллиза ции , вследствие чего температурный интервал формования волокна из известного расплава весьма узкий. Цель изобретения - снижение тем пературы плавления и увеличение те пературного интервала формования в локна минеральной ваты. Указанная цель достигаетсятем, что расплав для получения минераль ной- ваты, включакндий S i 0 , СаО, MgO, ,, дополнительно содержит при следующем соотношеНИИ компонентов, мас.%: Снижению температуры плавления сйособствует сравнительно большое содержание епО,оказывамш,&е сильн флюссируквдее действие на полиэвтек ку плагиоклаз-мелилит-диопсида,которому близок предлагаемый состав. Увеличение температурного интервала формования обеспечивается по.вышенным содержанием МдО до 6-12%. MgO при указанном соотношении других компонентов в наибольшей степени уменьшает вязкость и понизхает верхний предел кристаллизации расплава. Для снижения температуры плавления достаточно следующее количество флюссирующих окислов: 7-13%, RjO -1-3%. Более высокое содержание R20 понижает водостойкость минерального волокна. Предельные минимальные значения S i 0 и Ал О , обусловлены требованием обеспечения высокого модуля кислотности минеральной ваты. С превышением максимального значения этих окислов значительно повышается температура плавления состава. При замене окисла кальция окислом магния вязкость расплава понижается а температурный интервал формования расширяется. Однако с увеличением ко личества МдО в составе более 1213% вязкость расплава резко возрастает. Для получения предлагаемого расплава используют шихту, состоящую из 70-85% долерита и 15-30% доломита. Шихту плавят в коксовой вагранке. Полученный расплав перерабатывают Вволокно на многовалковой-центрифуге. Конкретные примеры составов расплава представлены в табл. 1. Свойства расплавов приведены в табл. 2. Температуру плавления измеряли на высокотемпературном микроскопе.Температурный интервал формования определяли путем измерения вязкости расплавов при охлаждении их от 1450с до начала кристаллизации. -Как видно из табл. 2 составы 1-6 обеспечивают снижение температуры плавления и расширение температурного интервала формования в 2-3 раза по сравнению с известными составами. Это, в свою очередь, обеспечивает снижение расхода топлива более чем на 15%, так как переработку расплава в волокно можно производить при более низкой температуре расплава. Широкий температурный интер- вал формования значительно облегчает переработку расплава в волокно. Основные свойства минеральной ваты, изготовленной центробежновалковым способом из расплава предлагаемого состава: Плотность,кг/м Диаметр волокна, мкм Длина волокна, мм Содержание неволокнистых включений, % Температуроустойчи весть °С Не менее 700 4,0-4,5 Водостойкость, рН

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для получения минеральной ваты | 1986 |

|

SU1359260A1 |

| Минеральная вата | 1981 |

|

SU975625A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ ИЗ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2003 |

|

RU2263082C2 |

| Минеральное волокно | 1984 |

|

SU1261923A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| БРИКЕТИРОВАННАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 2015 |

|

RU2584170C1 |

| Способ изготовления минеральных волокон из базальтовых горных пород | 2001 |

|

RU2225374C2 |

| Минеральная вата | 1978 |

|

SU718389A1 |

| Брикетированная шихта для изготовления минерального волокна | 2016 |

|

RU2625424C1 |

| Способ изготовления минераловолокнистого материала с кристаллической структурой | 1982 |

|

SU1047850A1 |

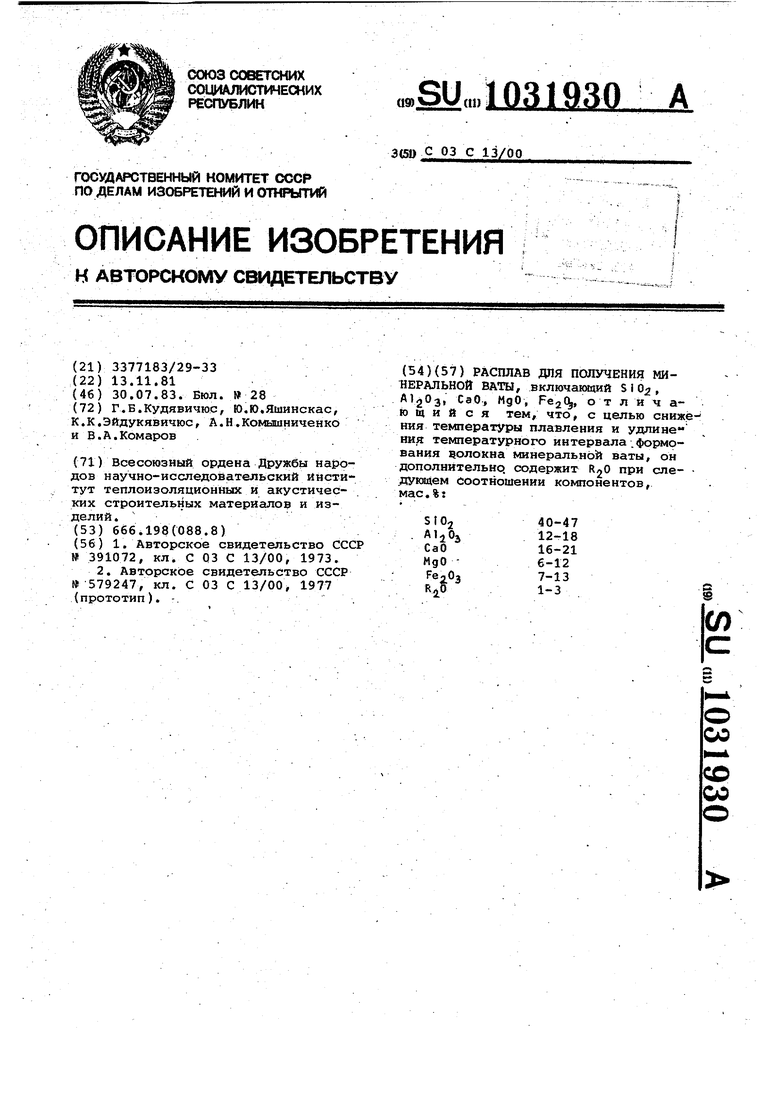

РАСПЛАВ ДЛЯ ПОЛУЧЕНИЯ МИБЕРАЛЬНОЙ ВАТЫ, включающий 5102, А120з, СаО, МдО, Fejf, о т л И ч аю щ и и с я тем, что, с целью температуры плавления и удлине ния температурного интервала.формования волокна минеральнЬй ваты, он дополнительно, содержит КлО при еле- дующем соотношении компонентов, мас.%: 40-47 SfOj AljOa 12-18 CaO 16-21 MgO 6-12 Г/ 7-13 1-3 (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МИНЕРАЛЬНАЯ ВАТА | 0 |

|

SU391072A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Минеральная вата | 1974 |

|

SU579247A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| -.. | |||

Авторы

Даты

1983-07-30—Публикация

1981-11-13—Подача