1

Изобретение относится к промышленности стройматериалов и может быть использовано в цветной металлургии для футеровки каналов МГД-насосов и термопар, применяемых для перемешивания и контроля.температуры жидкого алюминия в миксерах, и изготовления линейной оснастки для непрерывной разливки алюминия и его сплавов.

Цель изобретения - повышение шлакоустойчивости и эрозионной стойкости.

Для изготовления сырьевой смеси используют следующие материалы: жидкое стекло с плотностью 1,36-. 1,38 г/см3 и силикатным модулем 2,4-2,6; глинозем, кремнефтористый натрий, шамотный наполнитель - крошка фракции 0,5-0,8 MMJ каустический магнезит с содержанием оксида магнияS 88%, каолин.

Введение в композицию каустического магнезита и каолина способствует формированию под воздействием высоких температур структуры бетона с пониженной пористостью, способной противостоять агрессивному воздействию расплава алюминия и покровно рафинирующих флюсов.

Я

1 Ч

00

Предлагаемую смесь готовят перемешиванием шамотной крошки фракции ,0,5-0,8 мм и каустического магнезита предварительно смешанного с крем- нефтористым натрием, добавляют смесь глинозема и каолина и заливают жидким стеклом, Компоненты тщательно перемешивают. Из полученной огнеупорной композиции готовят изделия методом прессования: плиты футеровки каналов МГД-насосов размерами ЮОу100X300 мм при давлении 10,0 МПа тепловые насадки для кристаллизаторов в виде втулок с наружным и внутренним диаметрами 145 и 125 мм соответственно и высотой 50 мм при давлении 2,0 МПа. После сушки при 120°С в течение 12 ч и термообработки при 250-450°С в течение 24 ч образцы подвергают испытаниям.

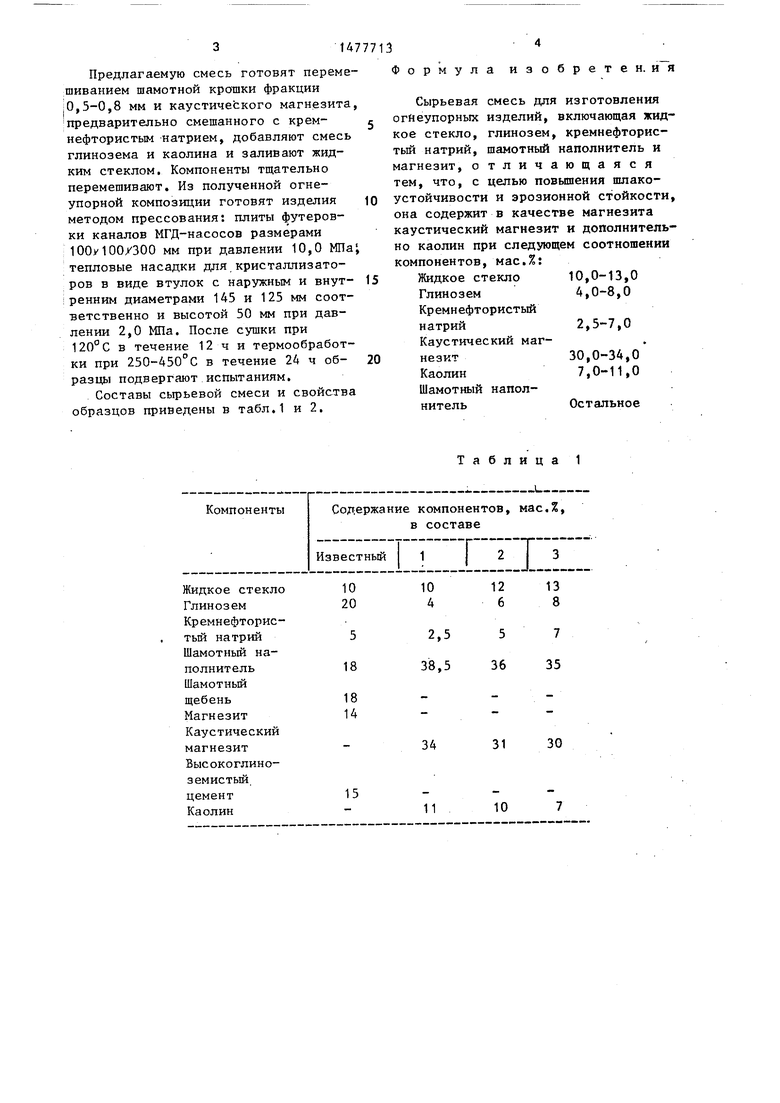

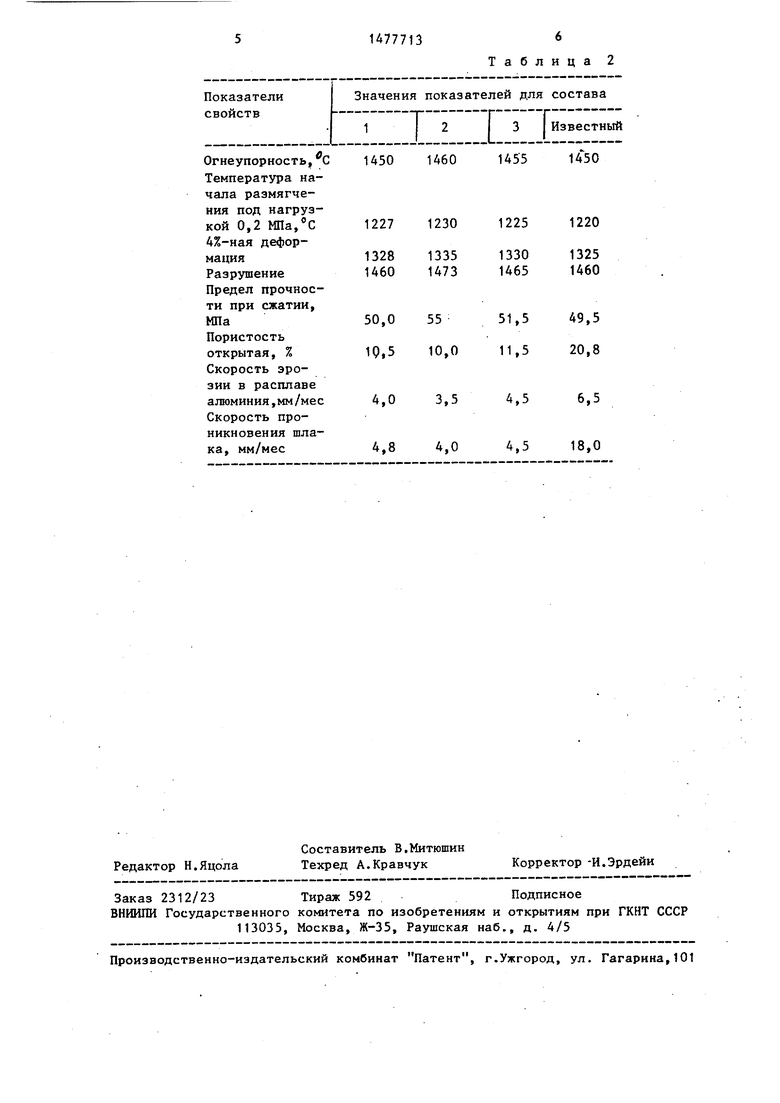

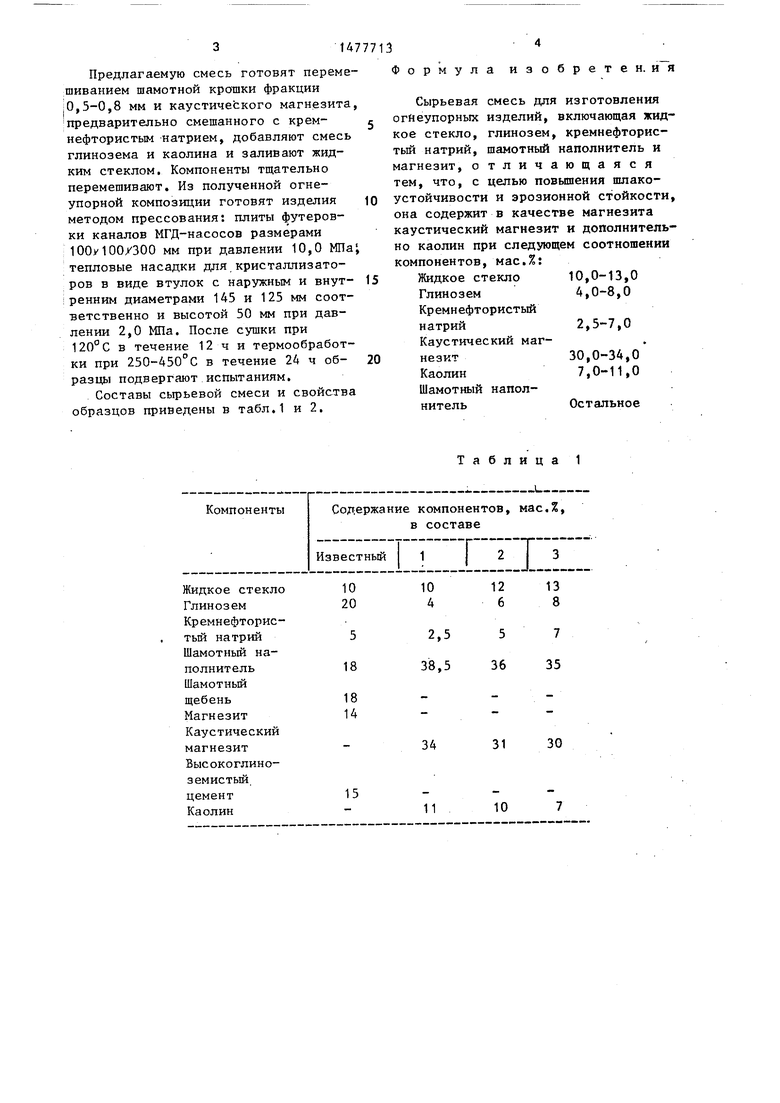

Составы сырьевой смеси и свойства образцов приведены в табл.1 и 2.

Формула изобретен, ия

Сырьевая смесь для изготовления огнеупорных изделий, включающая жидкое стекло, глинозем, кремнефторис- тый натрий, шамотный наполнитель и магнезит, отличающаяся тем, что, с целью повышения шлако- устойчивости и эрозионной стойкости, она содержит в качестве магнезита каустический магнезит и дополнительно каолин при следующем соотношении компонентов, мас.%: Жидкое стекло 10,0-13,0

Глинозем4,0-8,0

Кремнефтористый

натрий2,5-7,0

Каустический маг- незкт30,0-34,0

Каолин7,0-11,0

Шамотный наполнительОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления огнеупорных изделий, работающих в контакте в жидким алюминием или его сплавами | 1989 |

|

SU1689349A1 |

| СЫРЬЕВАЯ СМЕСЬ | 2006 |

|

RU2322418C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2006 |

|

RU2320616C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2006 |

|

RU2313507C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079472C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2006 |

|

RU2311394C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2006 |

|

RU2307111C1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| Огнеупорная масса | 1977 |

|

SU724478A1 |

| Набивная огнеупорная масса для футеровки индукционных печей | 1970 |

|

SU452553A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в цветной металлургии для футеровки каналов МГД - насосов, термопар, применяемых для перемешивания и контроля температуры жидкого алюминия в миксерах, и изготовления линейной оснастки для непрерывной разливки алюминия и его сплавов. Целью изобретения является повышение шлакоустойчивости и эрозионной стойкости. Сырьевая смесь для изготовления огнеупорных изделий содержит, мас.%: жидкое стекло 10,0 - 13,0

глинозем 4,0 - 8,0

кремнефтористый натрий 2,5-7,0

каустический магнезит 30,0 -34,0

каолин 7,0 - 11,0

шамотный наполнитель остальное. Композиция обеспечивает скорость проникновения шлака 4,0-4,8 мм/мес и скорость эрозии в расплаве алюминия 3,5-4,5 мм/мес, огнеупорность 1450-1460°с, прочность 50-55 МПа. 2 табл.

Таблица 1

Показатели свойств

Огнеупорность, С Температура начала размягчения под нагрузкой 0,2 МПа,°С 4%-ная деформация

Разрушение Предел прочности при сжатии, МПа

Пористость открытая, % Скорость эрозии в расплаве алюминия,мм/мес Скорость проникновения шлака, мм/мес

Таблица 2

Значения показателей для состава 1 2 3 | Известный 1450 1460 1455 U50

1230

1335 1473

1225

1330 1465

1220

1325 1460

50,0 55 51,5 49,5 1Q.5 10,0 11,5 20,8

4,0 3,5

4,5

6,5

4,8 4,0

4,5 18,0

| Caeca B.C., Горбунов В.К | |||

| Опыт эксплуатации бетонной футеровки тигельных печей для плавки алюминия | |||

| - Цветные металлы, 1986, № 1, с.77-79 | |||

| МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 0 |

|

SU356266A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-05-07—Публикация

1987-05-13—Подача