(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1980 |

|

SU963975A1 |

| Способ защиты футеровки металлургических емкостей | 1978 |

|

SU719807A1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ ПРОМЕЖУТОЧНЫХ КОВШЕЙ | 1991 |

|

RU2047419C1 |

| Огнеупорная защитная обмазка | 1980 |

|

SU937107A1 |

| Состав огнеупорной смеси для обмазки футеровок прибыльных надставок | 1990 |

|

SU1731411A1 |

| Огнеупорная масса для торкретирования футеровки металлургических агрегатов | 1980 |

|

SU948966A1 |

| Композиция для футеровки тепловых агрегатов | 1978 |

|

SU765247A1 |

| Огнеупорная защитная масса | 1981 |

|

SU996387A1 |

| ФУТЕРОВКА ПОДИНЫ И ОТКОСОВ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1988 |

|

SU1528062A1 |

i

Изобретение отйосится к огнеупорным массам для обмазки и торкретирования футеровки металлургических агрегатов, например промежуточных ковшей,. J

Известна огнеупорная масса, включающая магнезит, хромит, глину и сульфитно-спиртовую барду 1,

Недостатком данной массы, являет ся невозможность ее применения для обмазки футеровки промежуточных ковшей, вследствие низкой стойкости в контакте с металлом и шлаком (экзотермической смесью), а также из-за сильного приваривания обмазки к шамотной футеровке, так как в

этом случае при удалении козлов

и настылей вместе с обмазкой разрушается вся футеровка. Низкая стойкость обмазки, её сильная эрозия обуславливают загрязнение металла неметаллическими включениями, .что снижает ее качество.

Наиболее близким решением является набивная огнеупорная масса для футеровки индукционных печей, содержащая, вес.%: 50-90, каустический магнезит, пропитанный водным раствором 10-50 2.

Недостатками известной массы являются низкая стойкость ее в контакте с металлом и шлаком, йклонность к привариванию к футеровке.

Цель изобретения - повышение стойкости футеровки и исключение приваривания к ней обмазочной массы.

Цель достигается тем, что Maccaj включающая обожженный магнезит, ка0устический магнезит и затворитель, дополнительно содержит низкомодуль.ный силикат натрия при следующем соотношении компонентов, вес.%: Магнезит обожжен5ный65-95 Магнезит каусти-. ческий1-10 Затворитель 3-30 Силикат натрия

0

(М2: 1)1-8.

в качестве затворителя может быть использована вода, водный раствор сульфитно-спиртовой барды

и др.

5

Использование в качестве основного компонента ма,ссы обожженного магнезита обеспечивает высокую коррозионную стойкость обмазки в контакте с расплавленными металлом и

шлаками.Введение в массу каустическсэго магнезита способствует .схватыванию Обмазки после нанесения на футеровку. Применение силикатного, компонента обеспечивает обмазке высокую механическую прочность и эрозионную стойкость, в то время как сцепление обмазки с шамотной футеровкой незначительно, Затворение массы производят до необходимой консистенции. При влажности массы 3-10% выполнение обмазки осуществляют путем ее набивки с использованием шаблона, при влажности массы 10-20% - нанесением на фуreposKy без шаблона вручную или с помощью торкрет - машин полусухого торкретирования, при большей влажнос ги масса предстазвляёт собой пульпу и наносится на футеровку набрызгиванием.

Вода

идкое стекло I I I « I I

1 I

- -

- -

| t

1 t

- - I -

Водный растодораствори№1й силиат натрия вор сульфитно-спиртовойбарды плотностью1,02 г/см

кремнеВодный |эаствор сульфитно-спиртовойбарды плотностью . 1,10 г/см

™

При приготовлении масс используют обожженный магнезит марок ПМИ-88 и ПМИ-90 по- ТУ 14-8-209-76, каустический магнезит по ЧМТУ 8-40-68, жидкое стекло, водорастворимый силис кат натрия, коллоидный кремнезем, водный раствор сульфитно-спиртовой барды и воды..

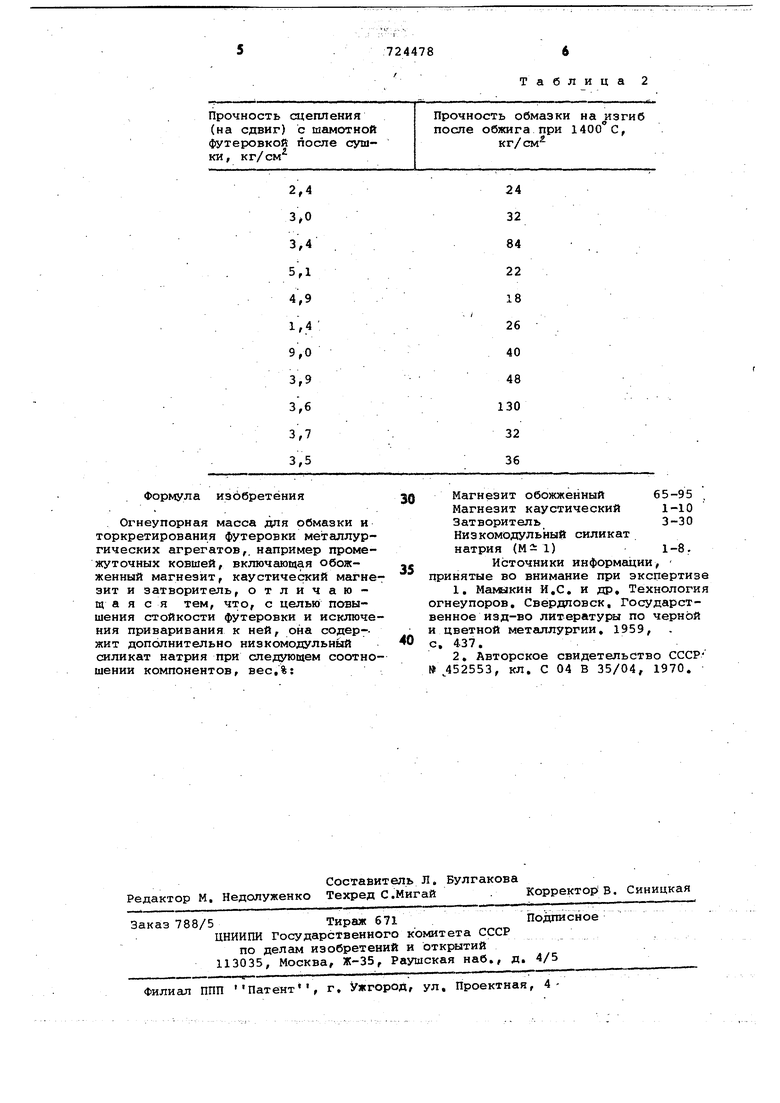

Сухие компоненты массы тщательно перемешивают, увлажняют затворитеQ лем и наносят на шамотную футеровку слоем толщиной 15-25 мм. Затем образцы сушат и обжигают при , Конкретные составы массы приведены в табл. 1..

Свойства указанных составов массы приведены в табл, 2.

После обжига во всех случаях обj ia3Ky отделяют от шамотной футеровки, сцепление между шамотным образцом и обмазкой минимальное.

Табли1Ха 1

20 20 20 20 20 3 30

0,5

1 1 1 6 3,0 5,0 2,0 2,0

10 1 3 0,5 2,0

76 74

2,0

20 20 5,0

20 20

2 1

2,0 5,0

торкретирования футеровки металлургических агрегатов,, например промежуточных ковшей, включающая обожженный магнезит, каустический магнезит и затворитель, отличающая с я тем, что, с целью повышения стойкости футеровки и исключения приваривания к ней, она содер-жит дополнительно низкомодульный силикат натрия при следующем соотношении компонентов, вес,%:

Низкомодульный силикат

натрия (Mil)1-8.

Источники информации, принятые во внимание при экспертизе

с, 4.37,

2,Авторское свидетельство СССР 452553, кл, С 04 В 35/04, 1970.

Авторы

Даты

1980-03-30—Публикация

1977-08-05—Подача