1

Т21) 4334435/30-13 (22) 05.10.87 (46) 23.07.89. Бюл. № 27

(71)Московский жировой комбинат

(72)В.В.Шевельков, В.А.Бакланов, А.А.Хагуров и С.А.Ливийская

(53)665.036 (088.8)

(56)Авторское свидетельство СССР № 1437388, кл. С 11 В 3/02, 1987.

(54)УСТРОЙСТВО ДЛЯ РАФИНАЦИИ ЖИРОВ

(57)Изобретение относится к оборудованию для масложировой промьгашен- ности и может быть использовано при рафинации пишевых масел и жиров.

Цель - снижение расхода реагента. Для этого в устройстве полый приводной ротор (Р) имеет в продольном сечении форму профиля Жуковского, лобовая часть которого обращена в сторону размещения патрубка подвода исходного сырья, расположенного тангенциально в верхней части корпуса (К). В стенке Р выполнены радиальные каналы (возможно криволинейной фор-, мы), выходные участки которых распо.- ложены в зоне минимального зазора между Р и стенкой К. 1 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ щелочной нейтрализации растительных масел и жиров и устройство для его осуществления | 1989 |

|

SU1669977A1 |

| Устройство для дезодорации жиров и масел | 1988 |

|

SU1557155A1 |

| Реактор | 1983 |

|

SU1148641A1 |

| Устройство для рафинации жиров и масел | 1987 |

|

SU1454828A1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2024 |

|

RU2823811C1 |

| Устройство для рафинации жиров | 1987 |

|

SU1437388A1 |

| Устройство для вытопки животного жира | 1989 |

|

SU1723105A1 |

| АППАРАТ ДЛЯ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 2014 |

|

RU2558201C1 |

| Устройство для рафинации жиров | 1989 |

|

SU1756334A1 |

| Установка для извлечения жирных кислот из соапстока | 1990 |

|

SU1726502A1 |

Изобретение относится к оборудованию для масло-жировой промышленности и может быть использовано при рафинации пищевых масел и жиров. Цель - снижение расхода реагента. Для этого в устройстве полный приводной ротор (Р) имеет в продольном сечении форму профиля Жуковского, лобовая часть которого обращена в сторону размещения патрубка подвода исходного сырья, расположенного тангенциально в верхней части корпуса (К). В стенке Р выполнены радиальные каналы (возможно криволинейной формы), выходные участки которых расположены в зоне минимального зазора между Р и стенкой К. 1 з.п. ф-лы, 4 ил.

Изобретение относится к оборудованию для масложировой промышленности и может быть использовано при рафинации пищевых масел и жиров.

Цель изобретения - снижение расхода реагента.

Вьшолненение ротора устройства . приводным и в форме профиля Жуковского в продольном сечении в совокупности с радиальными каналами в его стенке, а также с тангенциальным вьшолнением патрубка подвода исходного сьфья обеспечивает равномерное введение реагента в поток исходного сырья, что улучшает условия реагирования и полноту использования реагента.

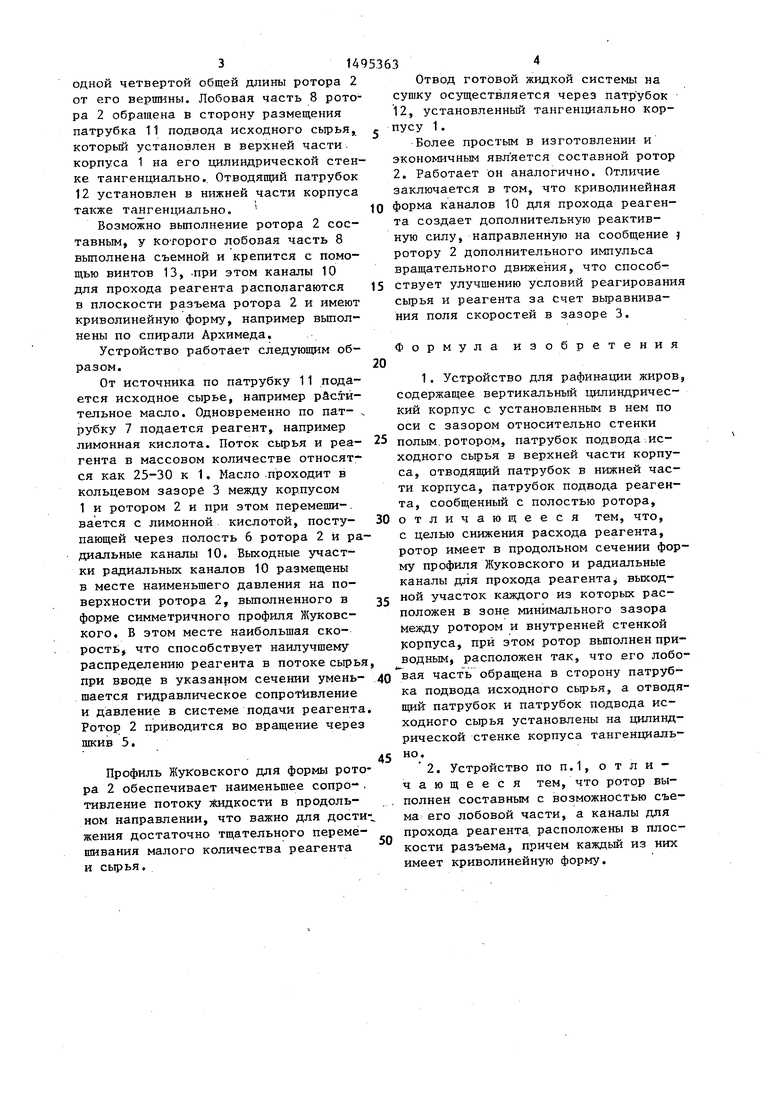

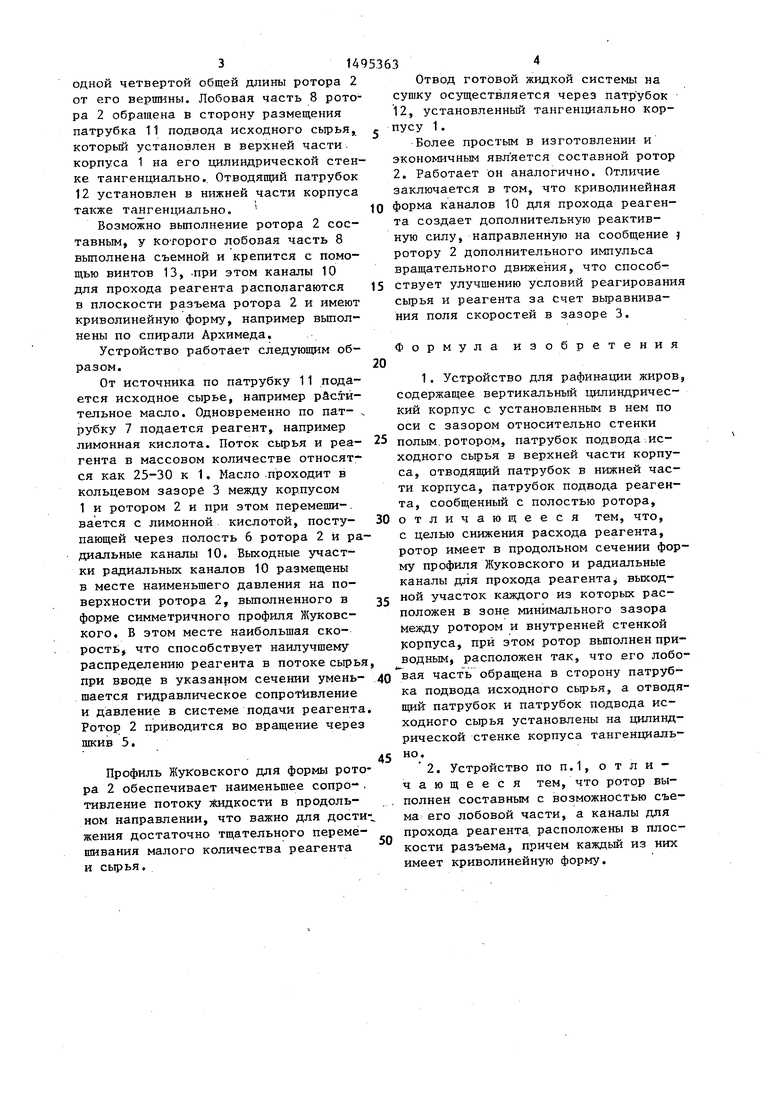

На фиг.1 изображено устройство, общий вид, в разрезе; на фиг.2 - сечение А-А на фиг1; на фиг.З - составной ротор; на фиг.4 - сечение на фиг. 3.

Устройство для рафинации жиров содержит вертикальный цили здрический корпус 1, в котором по оси установлен полый приводной ротор 2 с образованием зазора 3 со стенкой корпуса 1. Ротор 2 установлен посредством сальников 4, имеет шкив 5 для соединения с приводом (не показан). Полость 6 ротора 2 сообщена с патрубком 7 подвода реагента, который установлен в нижней части корпуса 1. Ротор 2 имеет в продольном сечении форму профиля Жуковского, состоящего из лобовой части 8 и собственно рабочего тела 9.

В стенке ротора 2 выполнены радиальные каналы 10 для прохода реагента, выходные участки которых расположены в зоне минимального зазора 3 между ротором 2 и внутренней стенкой корпуса 1. Зона минимального зазора .3 находится примерно на расстоянии

со

СП

00

О

со

314

одной четвертой общей длины ротора 2 от его вершины. Лобовая часть 8 ротора 2 обращена в сторону размещения патрубка 11 подвода исходного сьфья, который установлен в верхней части. корпуса 1 на его цилиндрической стенке тангенциально.. Отводящий патрубок 12 установлен в нижней части корпуса также тангенциально.

Возможно выполнение ротора 2 сос

тавным, у которого лобовая часть 8 вьтолнена съемной и крепится с помощью винтов 13, .при этом каналы 10 для прохода реагента располагаются в плоскости разъема ротора 2 и имеют криволинейную форму, например вьтол- нены по спирали Архимеда.

Устройство работает следующим образом.

От источника по патрубку 11 подается исходное сырье, например растительное масло. Одновременно по пат- . рубку 7 подается реагент, например лимонная кислота. Поток сырья и реагента в массовом количестве относятся как 25-30 к 1. Масло проходит в кольцевом зазоре 3 между корпусом 1 и ротором 2 и при этом перемеши-- вается с лимонной кислотой, поступающей через полость 6 ротора 2 и радиальные каналы 10. Выходные участки радиальньк каналов 10 размещены в месте наименьшего давления на поверхности ротора 2, вьтолненного в форме симметричного профиля Жуковского. В этом месте наибольшая скорость, что способствует наилучшему

15

Более простым в изготовлении и экономичным является составной ротор 2. Работает он аналогично. Отличие заключается в том, что криволинейная форма каналов 10 для прохода реагента создает дополнительную реактивную силу, направленную на сообщение } ротору 2 дополнительного импульса вращательного движения, что способ-; ствует улучшению условий реагирования сырья и реагента за Счет вьфавнива- ния поля скоростей в зазоре 3.

Формула изобретения

20

25 полым.ротором, патрубок подвода .исходного сырья в верхней части корпуса, отводящий патрубок в нижней части корпуса, патрубок подвода реагента, сообщенный с полостью ротора, отличающееся тем, что, с целью снижения расхода реагента, ротор имеет в продольном сечении форму профиля Жуковского и радиальные каналы для прохода реагента выходной участок каждого из которых расположен в зоне минимального зазора между ротором и внутренней стенкой корпуса, при этом ротор выполнен при30

35

распределению реагента в потоке сьфья, водньм, расположен так, что его лобовая часть обращена в сторону патрубка подвода исходного сьфья, а отводя- ш;ий патрубок и патрубок подвода исходного сьфья установлены на цилиндрической стенке корпуса тангенциально.

45

при вводе в указанном сечении умень- 40 шается гидравлическое сопротивление и давление в системе подачи реагента. Ротор 2 приводится во вращение через шкив 5.

Профиль Жуковского для формы ротора 2 обеспечивает наименьшее сопро- . тивление потоку Жидкости в продольном направлении, что важно для дости- женин достаточно тщательного перемешивания малого количества реагента и сьфья.

50

Отвод готовой жидкой системы на сушку осуществляется через патрубок 12, установленный тангенциально корпусу 1.

Более простым в изготовлении и экономичным является составной ротор 2. Работает он аналогично. Отличие заключается в том, что криволинейная форма каналов 10 для прохода реагента создает дополнительную реактивную силу, направленную на сообщение } ротору 2 дополнительного импульса вращательного движения, что способ-; ствует улучшению условий реагирования сырья и реагента за Счет вьфавнива- ния поля скоростей в зазоре 3.

Формула изобретения

полым.ротором, патрубок подвода .исходного сырья в верхней части корпуса, отводящий патрубок в нижней части корпуса, патрубок подвода реагента, сообщенный с полостью ротора, отличающееся тем, что, с целью снижения расхода реагента, ротор имеет в продольном сечении форму профиля Жуковского и радиальные каналы для прохода реагента выходной участок каждого из которых расположен в зоне минимального зазора между ротором и внутренней стенкой корпуса, при этом ротор выполнен при

водньм, расположен так, что его лобо

вая часть обращена в сторону патрубка подвода исходного сьфья, а отводя- ш;ий патрубок и патрубок подвода исходного сьфья установлены на цилиндрической стенке корпуса тангенциально.

7 7////////////////. . Ф(Аг, 1

Фиг. г

В ;/

Авторы

Даты

1989-07-23—Публикация

1987-10-05—Подача