Известны дифференциальные пневматические датчики для контроля размеров деталей во время обработки на станках с применением измерительной и уравновешивающей камер, отдельных одна от другой мембраной, несущей двухсторонний электроконтакт и с одним из двух выходным соплом, снабженным коническим клапаном.

В предлагаемом датчике, с целью снижения инерционности датчика, второе выходное сопло снабжено также коническим клапаном, открывающимся в направлении обратном направлению открытия клапана первого сопла, причем оба клапана укреплены на траверсе, несущей измерительный щуп.

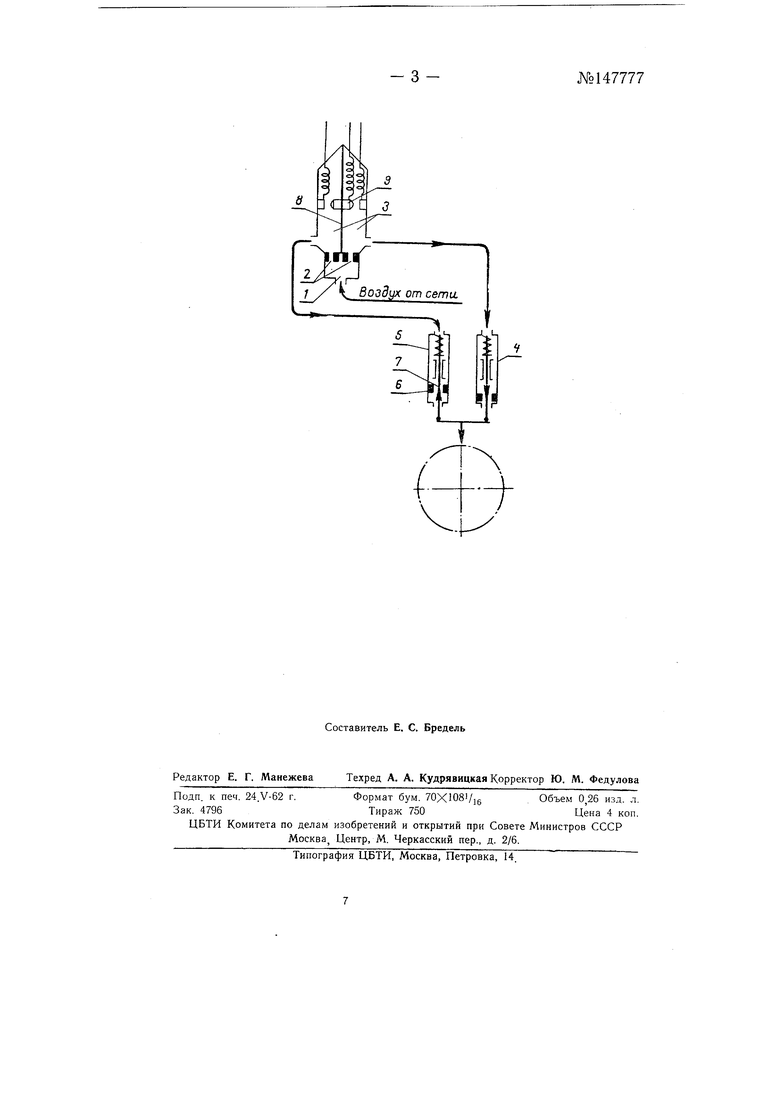

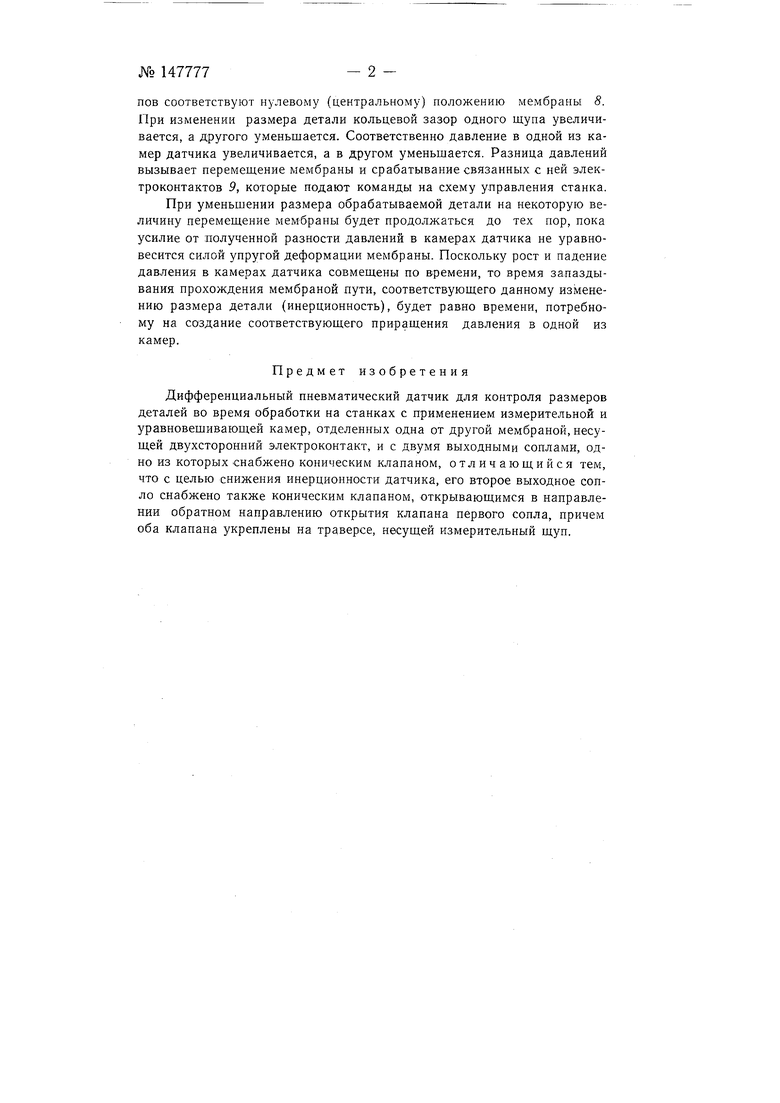

На чертеже изображена схема дифференциального пневматического датчика.

Поток воздуха через фильтр и стабилизатор давления поступает в полость /. Здесь он разветвляется и через калиброванные сопла 2 поступает в две камеры 3, одна из которых соединена трубопроводами с щупами 4, а другая с щупом 5. Оба щупа имеют калиброванные сопла 6, которые запираются конусными участками измерительных стержней 7. Поперечное сечение сопел и угол запирающих конусов у обеих щупов имеют равные значения.

Щуп 5 снабжен запирающим конусом прямого действия, а щуп 4 - обратным. Между образующими поверхностей сопел и запирающих конусов имеется кольцевой зазор. Равные сечения кольцевых зазоров щу№ 147777- 2 пов соответствуют нулевому (центральному) положению мембраны 8. При изменении размера детали кольцевой зазор одного щупа увеличивается, а другого уменьшается. Соответственно давление в одной из камер датчика увеличивается, а в другом уменьшается. Разница давлений вызывает перемещение мембраны и срабатывание связанных с ней электроконтактов 9, которые подают команды на схему управления станка. При уменьшении размера обрабатываемой детали на некоторую величину перемещение мембраны будет продолжаться до тех пор, пока усилие от полученной разности давлений в камерах датчика не уравновесится силой упругой деформации мембраны. Поскольку рост и падение давления в камерах датчика совмещены по В1ремени, то время запаздывания прохождения мембраной пути, соответствующего данному изменению размера детали (инерционность), будет равно времени, потребному на создание соответствующего приращения давления в одной из камер.

Предмет изобретения

Дифференциальный пневматический датчик для контроля размеров деталей во время обработки на станках с применением измерительной и уравновешивающей камер, отделенных одна от другой мембраной, несущей двухсторонний электроконтакт, и с двумя выходными соплами, одно из которых снабжено коническим клапаном, отличающийся тем, что с целью снижения инерционности датчика, его второе выходное сопло снабжено также коническим клапаном, открывающимся в направлении обратном направлению открытия клапана первого сопла, причем оба клапана укреплены на траверсе, несущей измерительный щуп.

f --

у Воздух от сети

| название | год | авторы | номер документа |

|---|---|---|---|

| Следящий привод | 1976 |

|

SU636423A1 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА | 2005 |

|

RU2326344C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2047474C1 |

| Система регулирования температуры теплоносителя двигателя внутреннего сгорания | 1991 |

|

SU1813893A1 |

| Бесконтактный пневматический прибор для измерения перемещений | 1975 |

|

SU534647A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ СОЛЕОТЛОЖЕНИЙ В ГАЗОВЫХ СКВАЖИНАХ | 1992 |

|

RU2044865C1 |

| СИСТЕМА ФИЛЬТРАЦИИ ВОЗДУХА | 1967 |

|

SU223581A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ТЕРМОДАТЧИКА | 1971 |

|

SU295034A1 |

| СТРУЙНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2019 |

|

RU2713088C1 |

| ДОИЛЬНЫЙ АППАРАТ | 2002 |

|

RU2220565C2 |

Авторы

Даты

1962-01-01—Публикация

1961-05-26—Подача