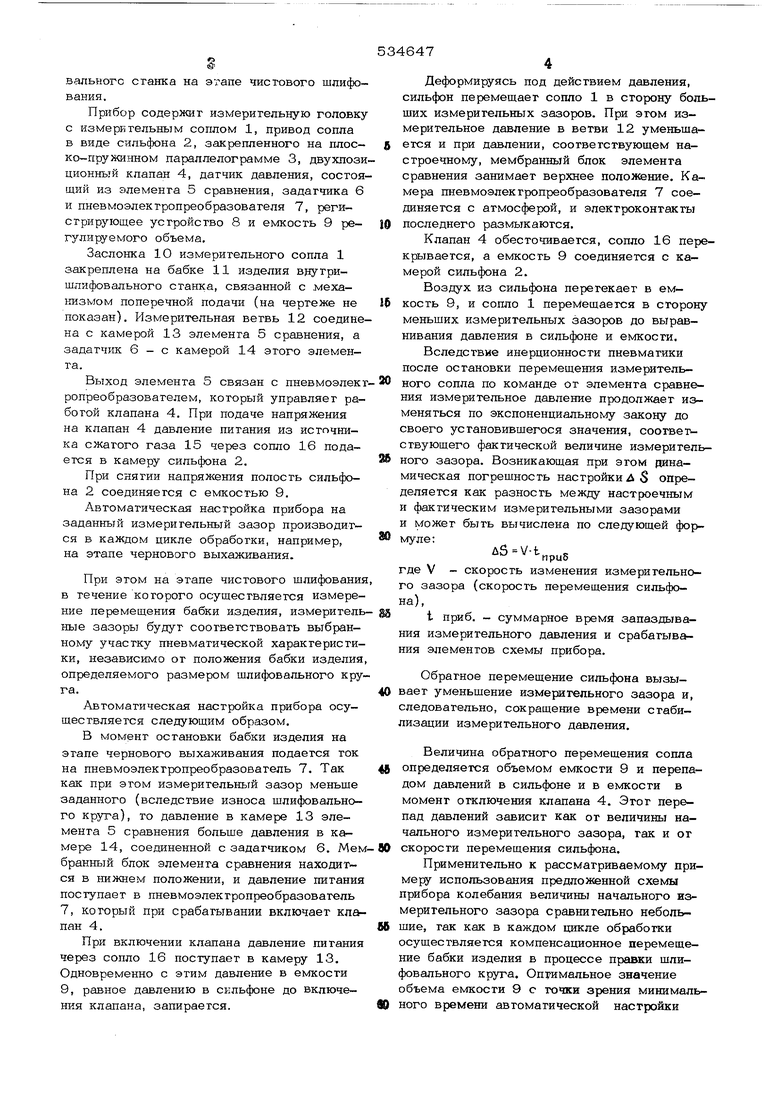

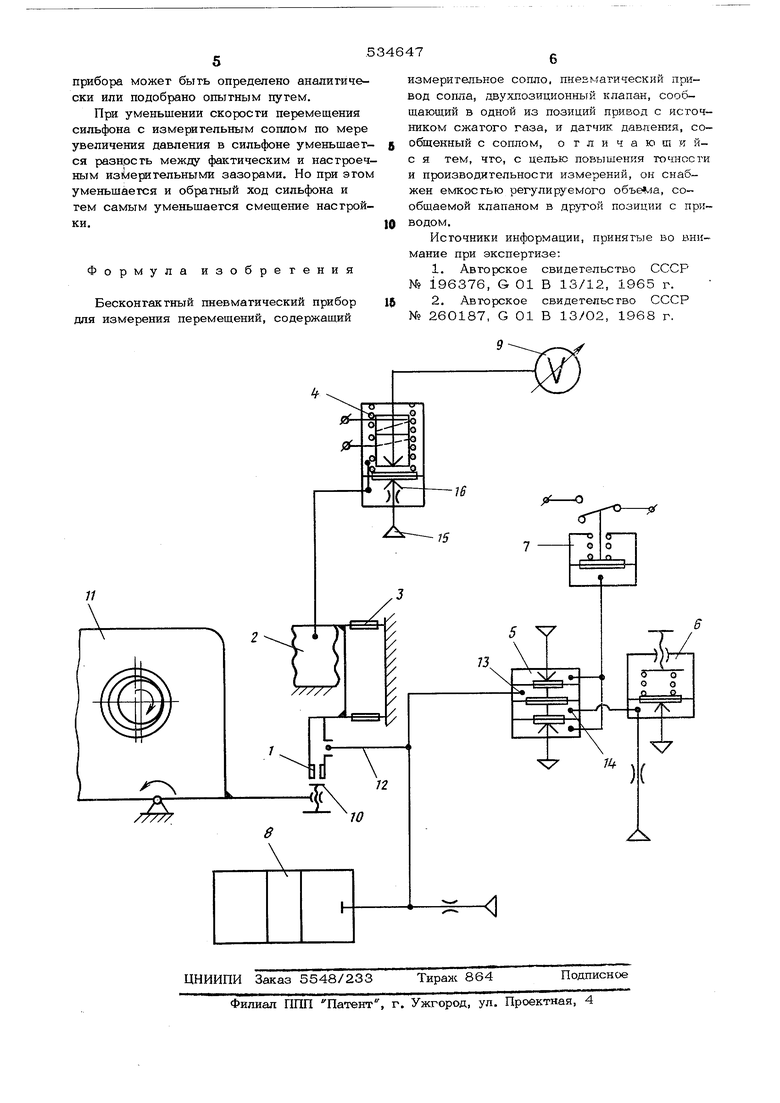

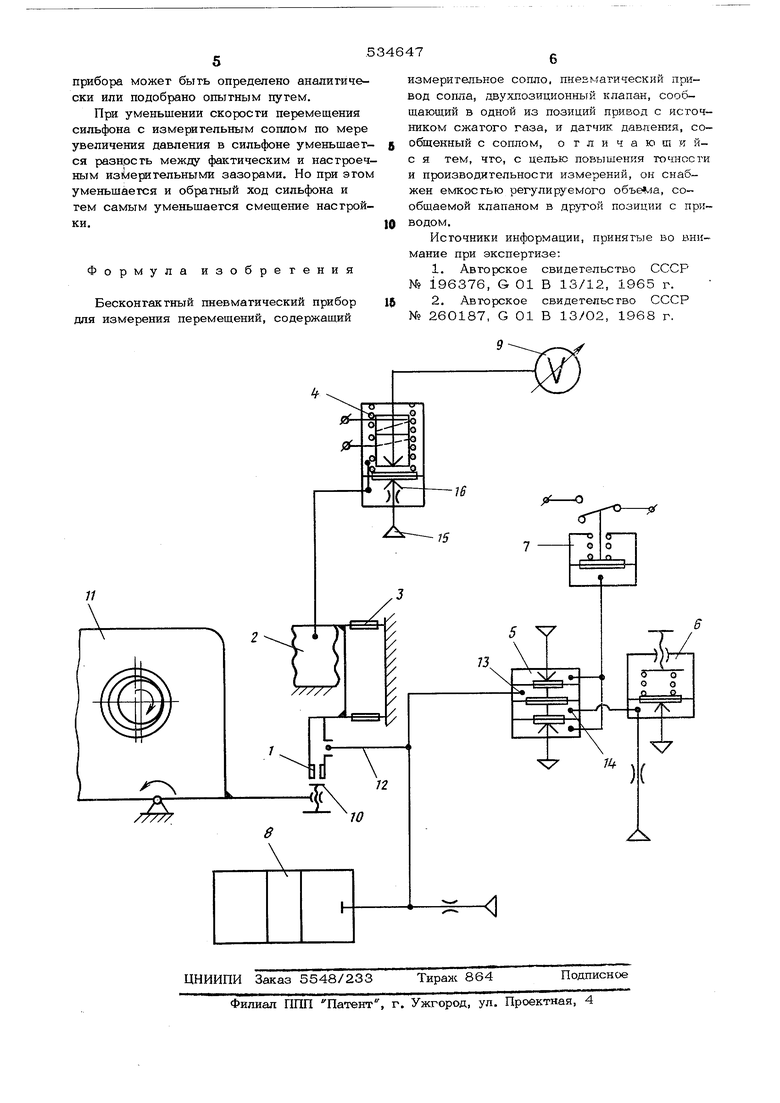

(54) БЕСКОНТАКТНЫЙ ННЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ПЕРЕМЕЩЕНИЙ Бального станка на этапе чистового шлифования. Прибор содержит измерительную головку с измерительным соплом 1, привод сопла в виде сильфона 2, закрепленного на плос- ко-пружинном параллелограмме 3, двухпози ционньгй клапан 4, датчик давления, состоя щий из элемента 5 сравнения, задатчика 6 и пневмоэлектропреобразователя 7, регистрирующее устройство 8 и емкость 9 регулируемого объема. Заслонка 10 измерительного сопла 1 закреплена на бабке 11 изделия внутришлифовального станка, связанной с механизмом поперечной подачи (на чертеже не показан). Измерительная ветвь 12 соедине на с камерой 13 элемента 5 сравнения, а задатчик 6 - с камерой 14 этого элемента. Выход элемента 5 связан с пневмоэлек ропреобразователем, который управляет работой клапана 4. При подаче напряжения на клапан 4 давление питания из источника сжатого газа 15 через сопло 16 подается в камеру сильфона 2. При снятии напряжения полость сильфона 2 соединяется с емкостью 9. Автоматическая настройка прибора на заданный измерительный зазор производится в каждом цикле обработки, например, на этапе чернового выхаживания. При этом на этапе чистового шлифовани в течение которого осуществляется измерение перемещения бабки изделия, измеритель ные зазоры будут соответствовать выбранному участку пневматической характеристики, независимо от положения бабки изделия определяемого размером шлифовального кру га. Автоматическая настройка прибора осуществляется следующим образом. В момент остановки бабки изделия на этапе чернового выхаживания подается ток на пневмоэлектропреобразователь 7. Так как при этом измерительный зазор меньше заданного (вследствие износа шлифовального круга), то давление в камере 13 элемента 5 сравнения больше давления в камере 14, соединенной с задатчиком 6. Мем бранный блок элемента сравнения находится в нижнем положении, и давление питания поступает в пневмоэлектропреобразователь 7, который при срабатывании включает клапан 4. При включении клапана давление питания через сопло 16 поступает в камеру 13. Одновременно с этим давление в емкости 9, равное давлению в сильфоне до включения клапана, запирается. Деформируясь под действием давления, сильфон перемещает сопло 1 в сторону больших измерительных зазоров. При этом измерительное давление в ветви 12 уменьшается и при давлении, соответствующем настроечному, мембранный блок элемента сравнения занимает верхнее положение. Камера пневмоэлектропреобразователя 7 соединяется с атмосферой, и электроконтакты последнего размыкаются. Клапан 4 обесточивается, сопло 16 перекрывается, а емкость 9 соединяется с камерой сильфона 2, Воздух из сильфона перетекает в емкость 9, и сопло 1 перемещается в сторону меньших измерительных зазоров до выравнивания давления в сильфоне и емкости. Вследствие инерционности пневматики после остановки перемещения измерительного сопла по команде от элемента сравнения измерительное давление продолжает изменяться по экспоненциальному закону до своего установившегося значения, соответствующего фактической величине измерительного зазора. Возникающая при этом динамическая погрешность настройки Л S определяется как разность между настроечным и фактическим измерительными зазорами и может быть вычислена по следующей формуле:где V - скорость изменения измерительного зазора (скорость перемещения сильфо- на), t приб. - суммарное время запаздывания измерительного давления и срабатывания элементов схемы прибора. Обратное перемещение сильфона вызы- вает уменьшение измерительного зазора и, следовательно, сокращение времени стабилизации измерительного давления. Величина обратного перемещения сопла определяется объемом емкости 9 и перепадом давлений в сильфоне и в емкости в момент отключения клапана 4. Этот перепад давлений зависит как от величины начального измерительного зазора, так и от скорости перемещения сильфона. Применительно к рассматриваемому примеру использования предложенной схемы прибора колебания величины начального измерительного зазора сравнительно небольшие, так как в каждом цикле обработки осуществляется компенсационное перемещение бабки изделия в процессе правки шлифовального крута. Оптимальное значение объема емкости 9 с точки зрения минимального времени автоматической настройки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Способ управления поперечной подачей внутришлифовального станка | 1976 |

|

SU647102A1 |

| Способ управления круглым врезным шлифованием и устройство для его осуществления | 1988 |

|

SU1734991A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Система активного контроля размеров | 1985 |

|

SU1268388A1 |

| Самонастраивающаяся система управления поперечной подачей шлифовального станка | 1986 |

|

SU1397262A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1997 |

|

RU2173249C2 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Измерительный прибор к двухстороннему торцешлифовальному станку | 1974 |

|

SU496166A1 |

Авторы

Даты

1976-11-05—Публикация

1975-07-15—Подача