Изобретение относится к металлургии, а именно к пирометаллургии цветных металлов,и может преимущественно использоваться для брикетирования флотационного медного концентрата (влажностью до 11%) при переработке медно-никелевых руд.

Целью изобретения является упрощение процесса и снижение энергозатрат.

Первоначальное смешивание тонкоизмельченного сырья (флотоконцент- рата влажностью до 8-10%) с древесными опилками и выдерживание его при перемешивании способствует усреднению состава смеси и ее разогреву до 60-70 С за счет сил трения частиц смеси друг о друга и протекания физико-химических процессов. При этом

происходит пропитывание древесных опилок образующейся паровоздушной смесью, их набухание и увеличение объема за счет проникновения воды в поры опилок и последующей ее адсорбции. Пропаренные таким образом опилки адсорбируют на своей поверхности частицы флотоконцентрата и в полученном брикете выполняют роль армирующей добавки (скелета), на основе которого формируется брикет.

Роль воды в процессе брикетирования медного флотоконцентрата исключительно велика, так как влажность прессуемой массы определяет условия образования брикетов. Ее оптимальное содержание 4,5-5,5% обусловлено химико-минералогическими свойствами

-U J

СО СП

со

00

частиц флотоконцентрата, их размерами, влагоемкостью.

Уменьшение влажности прессуемой массы ниже 4,5% приводит к снижению пластичности получаемых брикетов, нарушению их целостности, уменьшает прочность брикетов и ухудшает процес прессования (возможно заклинивание ленточного пресса). Отклонение влаж- ности в большую сторону (более 5,5%) уменьшает силы капиллярного сцепления, что также приводит к снижению прочности получаемых брикетов, невозможности придания брикетам заданной формы, их чрезмерной пластичности, что приводит к слипанию брикетов в бесформенные комья.

Таким образом смешивание сырья сначала с опилками и выдерживание их при перемешивании до достижения влажности смеси 4,5-5,5% позволяет исключить не только операцию обработки связующего в водном растворе при кипячении, но и упрочнение бри- кетов открытым пламенем продуктов - сгорания теплоносителя, что упрощает процесс и сокращает его продолжительность.

Введение концентрата сульфитно- дрожжевой бражки (КСДБ) в сухом виде при смешивании позволяет поддержать, стабилизировать влажность брикетируемой смеси в заданном режиме. Введение КСДБ в смесь сырья с опилками в жидком виде привело бы к увеличению общей влажности получаемых брикетов до 8-9%, что привело бы к резкому снижению сил капиллярного сцепления и невозможности получения брикетов. Для достижения необходимой влажности потребовалось бы увеличить время перемешивания примерно в 2,5 раза.

При введении твердого (сухого) КСДБ в смесь флотоконцентрата с опилками происходит размягчение КСДБ, который, распределяясь в смеси, повышает адгезионные свойства флотоконцентрата. Учитывая, что адгезион- ные свойства КСДБ снижаются при увеличении влажности, введение КСДБ в смесь с влажностью выше 5,5% неизбежно приводит к ухудшению качества получаемых брикетов.

Первоначальная обработка тонкоизмельченного сырья (флотоконцентрата) опилками и выдерживание их при перемешивании до достижения влажнос

Q 5

0 5

Q

$

5

5

ти смеси 4,5-5,5% позволяет провести процесс брикетирования в целом в более мягком технологическом режиме за более короткий срок.

Способ осуществляют следующим об- разом.

Тонкоизмельченное минеральное сырье смешивают с древесными опилками влажностью до 40% в массовом соотношении 20:(0,9-1,1) в двухзальном смесителе в течение 40-50 мин. В процессе перемешивания происходит усреднение состава смеси и ее разогрев до 60-70 С за счет работы сил трения между частицами смеси. Над смесителем появляется паровоздушная смесь (смеситель парит). Влага, содержащаяся в исходных компонентах, испаряется. Образующийся пар пропитывает древесные опилки, при этом происходит их набухание и увеличение объема. После достижения влажности до 4,5-5,5% в смесь вводят твердый КСДБ при следующем содержании компонентов, мас.%: Минеральное сырье 87,5-89,5 Древесные опилки 4,1-4,9 Концентрат СДБ 6,5-7,5 Концентрат сульфитно-дрожжевой бражки под воздействием повышенной температуры размягчается и пропитывает смесь минерального сырья и древесных опилок, повышая при этом их адгезионные свойства. Время, необходимое для полного размягчения и равномерного распределения по объему массы, составляет 6-8 мин.

Смешанная таким образом теплая масса, прессуется на ленточном прессе. При прессовании масса через фор-1 мующую насадку выходит в виде брикетов с диаметром, равным диаметру отверстий в насадке, и длиной 150 - 200 мм. По системе транспортеров полученные брикеты направляют в бункер готовой продукции.

При этом упрочнение брикетов происходит во время их транспортировки и хранения в бункере в течение 2 - Зч, после чего брикеты приобретают необходимую прочность и пригодны для загрузки в конвертеры.

Пример 1 (по прототипу). Исходное сырье: богатый медный флото- концентрат (СТП0401.14.54-2-32-83), химический состав которого, %: Си 67,5; Ni 4,7; Со 0,11; Fe 3,5; S 20,8; SiO 0,2; CaO 0,1; MgO 0,07; А1гОэО,1, влажностью 9,3% в коли51

Честве 1000 кг смешивали в двухваль- ном смесителе с комбинированным связующим состава 60% КСДБ и 40% древесных опилок, приготовленный следующим образом.

Твердый КСДБ растворяли в специальной емкости при непрерывном перемешивании и нагреве с помощью пара в течение 2 ч. В полученный раствор КСДБ загружали опилки и производили пропаривание смеси при 90°С в течени 2 ч. Горячее комбинированное связующее в количестве 80 кг смешивали с концентратом в течение 20 мин до получения пластичной теплой массы влажностью 6,8%. Приготовленную таким образом массу прессовали на ленточно прессе при удельном давлении 3 МПа. Полученные при прессовании брикеты диаметром 45 мм и длиной 150-200 мм обжигали открытым пламенем мазутных форсунок в печи с вращающимся подом в течение 3 мин. В процессе обжига поверхность брикета под действием интенсивно испаряющейся влаги частично разрушалась.

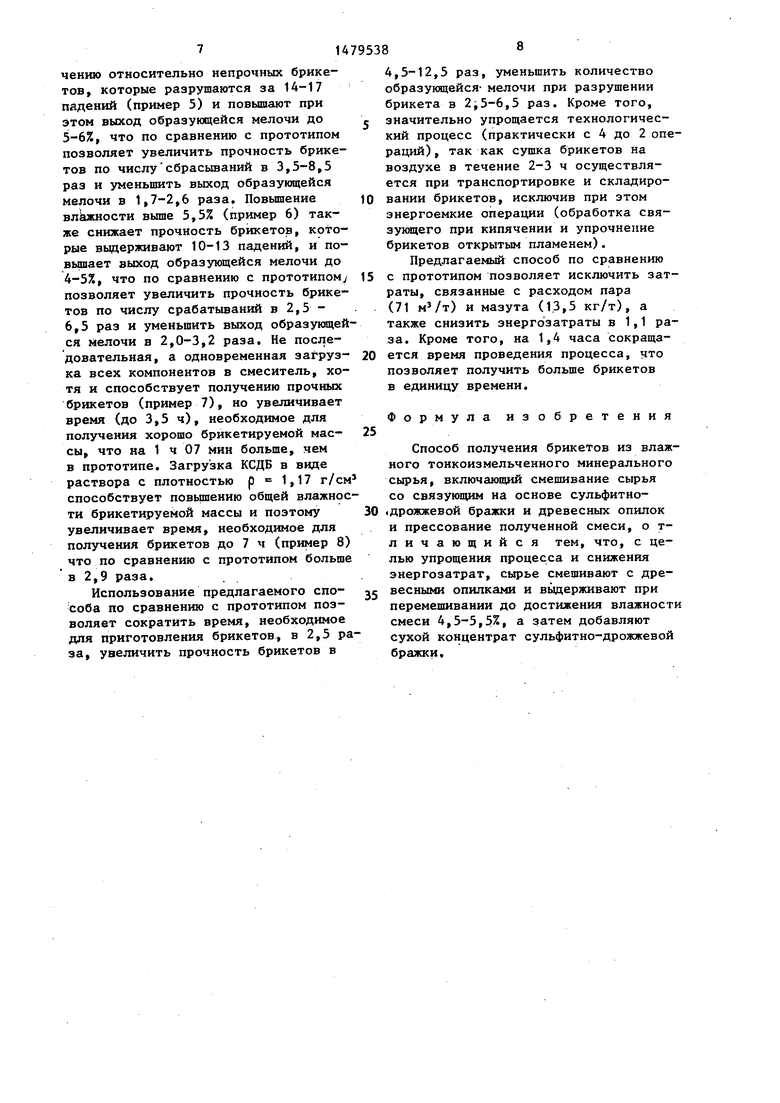

Методика испытаний полученных брикетов заключалась в следующем. Полученные брикеты сбрасывали на металлическую плиту с высоты 1 м. После каждого сбрасывания до раскаливания брикета образующуюся мелочь собирали и взвешивали. Брикеты выдерживали 2-4 падений, количество образующейся мелочи составляло 10-13%. i

П р и м е р 2 (предложенный способ) . Богатый медный флотоконцентрат состава, приведенного в примере 1 , в количестве 1000 кг смешивали в древесными опилками, расход которых составлял 4,8% от массы концентрата, в двухвальном смесителе в течение 50 мин до получения смеси с влажностью 4,5% и температурой 67°С, после чего производили загрузку твердого КСДБ в количестве 7,4% от массы концентрата и осуществляли перемешивание в течение 6 мин. Полученную массу прессовали на ленточном прессе с получением брикетов, размерами соответствующими примеру 1. Брикеты подвергались сушке на воздухе в течение 2,5 ч, после чего испытывались на прочность по методике, приведенной в примере 1. Количество сбрасываний до разрушения брикета составило 21- 24, выход образующейся мелочи составил менее 3%.

5

10

15

0

25

9538b

Пример 3. Исходные данные и порядок проведения опыта те же, что и в примере 2. Однако твердый КСДБ подавали на смесь опилок и концентрата с содержанием влаги 5%.

При испытании полученные брикеты выдерживали 23-25 падений, выход образующейся мелочи составил около 2%. Пример 4. Исходные данные и порядок проведения опыта те же, что и в примере 2, но твердый КСДБ подавали на смесь концентрата и опилок с содержанием влаги 5,5%.

При испытании полученные брикеты выдерживали 18-22 падений, выход образующейся мелочи составлял 3-4%.

Пример 5. Осуществляли аналогично примеру 2, но твердый КСДБ подавали на смесь опилок и концентрата с содержанием влаги 4%.

При испытании полученные брикеты выдерживали 14-17 падений, выход образующейся мелочи составлял 5-6%.

Пример 6. Исходные данные и порядок проведения опыта те же, что и в примере 2, однако твердый КСДБ подавали на смесь опилок и концентрата с содержанием влаги 6,0%.

При испытании полученные брикеты выдерживали 10-13 падений, выход образующейся мелочи составлял 4-5%.

Пример 7. Осуществляли аналогично примеру 2, однако загрузку твердого КСДБ, древесных опилок и флотоконцентрата в смеситель производили одновременно.

Приготовленную смесь после перемешивания в смесителе в течение 50 мин имела влажность 8,2%. Для достижения влажности смеси 5% производили перемешивание в течение 3,5 ч.

При испытании полученные брикеты выдерживали 19-21 падений, выход образующейся мелочи составил 2,5%. Пример 8. Исходные данные и порядок проведения опыта те же, что и в примере 2, отличие в том, что КСДБ подавали в виде раствора с плотностью 1,18 г/см3. Приготовленная смесь доводилась до влажности 5% в течение 7 ч.

При испытании полученные брикеты выдерживали 18-20 падений, выход образующейся мелочи составлял 2,5%.

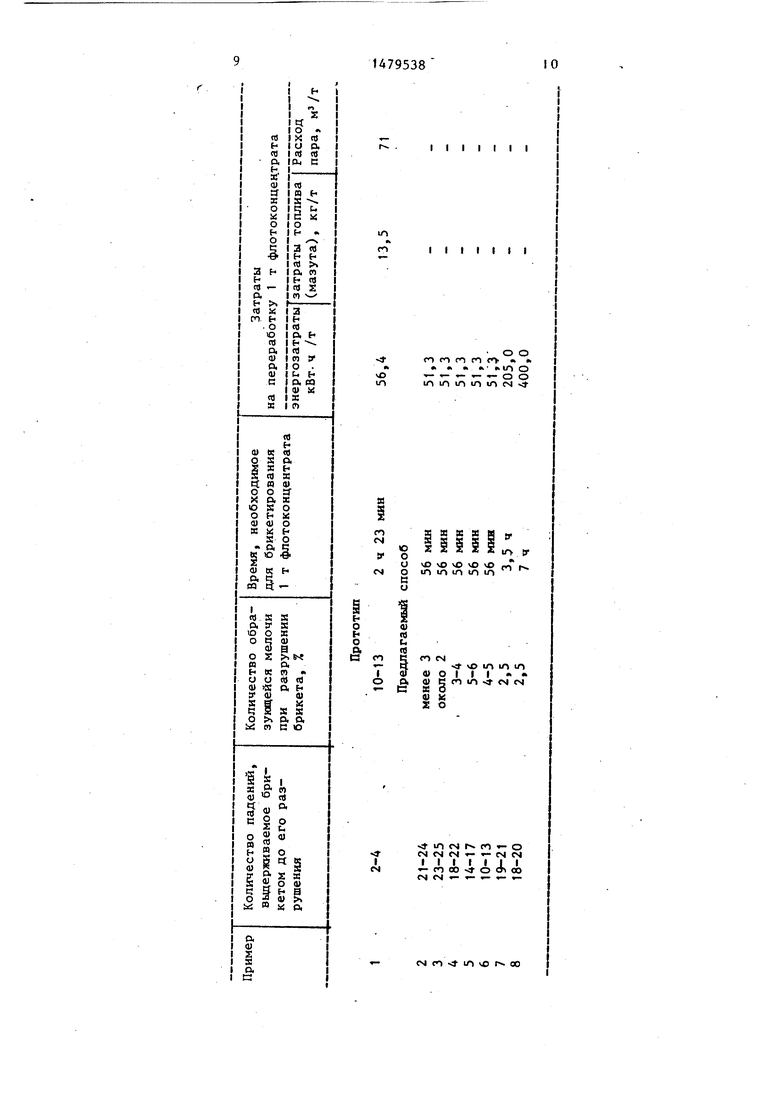

Результаты испытаний представлены в таблице.

Увеличение влажности брикетируемой массы ниже 4,5% приводит к полу30

35

40

45

0

55

ению относительно непрочных брикеов, которые разрушаются за 14-17 адений (пример 5) и повышают при этом выход образующейся мелочи до 5-6%, что по сравнению с прототипом позволяет увеличить прочность брикетов по числу сбрасываний в 3,5-8,5 раз и уменьшить выход образующейся елочи в 1,7-2,6 раза. Повышение ю лажности выше 5,5% (пример 6) таке снижает прочность брикетов, которые выдерживают 10-13 падений, и повышает выход образующейся мелочи до 4-5%, что по сравнению с прототипом; 15 позволяет увеличить прочность брикетов по числу срабатываний в 2,5 - 6,5 раз и уменьшить выход образующейся мелочи в 2,0-3,2 раза. Не последовательная, а одновременная загруз- 20 ка всех компонентов в смеситель, хотя и способствует получению прочных брикетов (пример 7), но увеличивает время (до 3,5 ч), необходимое для получения хорошо брикетируемой мае- 25 сы, что на 1 ч 07 мин больше, чем в прототипе. Загрузка КСДБ в виде раствора с плотностью р 1,17 г/см5 способствует повышению общей влажности брикетируемой массы и поэтому 30 увеличивает время, необходимое для получения брикетов до 7 ч (пример 8) что по сравнению с прототипом больше в 2,9 раза.

Использование предлагаемого спо- jj соба по сравнению с прототипом позволяет сократить время, необходимое для приготовления брикетов, в 2,5 раза, увеличить прочность брикетов в

4,5-12,5 раз, уменьшить количество образующейся- мелочи при разрушении брикета в 2,5-6,5 раз. Кроме того, значительно упрощается технологический процесс (практически с 4 до 2 операций) , так как сушка брикетов на воздухе в течение 2-3 ч осуществляется при транспортировке и складировании брикетов, исключив при этом энергоемкие операции (обработка связующего при кипячении и упрочнение брикетов открытым пламенем).

Предлагаемый способ по сравнению с прототипом позволяет исключить затраты, связанные с расходом пара (71 м3/т) и мазута (13,5 кг/т), а также снизить энергозатраты в 1,1 раза. Кроме того, на 1,4 часа сокращается время проведения процесса, что позволяет получить больше брикетов в единицу времени.

Формула изобретения

Способ получения брикетов из влажного тонкоизмельченного минерального сырья, включающий смешивание сырья со связующим на основе сульфитно- дрожжевой бражки и древесных опилок и прессование полученной смеси, о т- личающийся тем, что, с целью упрощения процесса и снижения энергозатрат, сырье смешивают с древесными опилками и выдерживают при перемешивании до достижения влажност смеси 4,5-5,5%, а затем добавляют сухой концентрат сульфитно-дрожжевой бражки.

Пример Количество падений, задерживаемое брикетом до его разрушения

Количество образующейся мелочи при разрушении брикета, %

Время, необходимое для брикетирования 1 т флотоконцентрата

Затраты на переработку 1 т флотоконцентрата

энергозатраты кВт-ч /т

затраты топлива (мазута), кг/т

Расход пара, м3/т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения брикетов из тонкоизмельченного минерального сырья | 1984 |

|

SU1186672A1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2147029C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157952C2 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2316581C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1997 |

|

RU2144559C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1995 |

|

RU2096442C1 |

Изобретение относится к пирометаллургии цветных металлов и может быть использовано для брикетирования флотационного медного концентрата при переработке медно-никелевых руд. Цель изобретения - упрощение процесса и снижение энергозатрат. Достигается это первоначальной обработкой тонкоизмельченного сырья при перемешивании древесными опилками до достижения влажности смеси 4,5-5,5% и последующим введением в смесь твердого концентрата сульфитно-дрожжевой бражки. 1 табл.

2-4

21-24 23-25 18-22 14-17 10-13 19-21 18-20

Прототип

10-132 ч 23 мин

Предлагаемыйспособ

менее 356 мин

около 256 мин

3-456 мин

5-656 мин

4-556 мин

2,53,5 ч

2,57 ч

56,4

51,3 51,3 51,3 51,3

51,3

205,0

400,0

13,5

71

-е- j

VO Ln

оо

| Авторское свидетельство СССР 757601, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения брикетов из тонкоизмельченного минерального сырья | 1984 |

|

SU1186672A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-15—Публикация

1987-08-19—Подача