(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2180358C1 |

| СПОСОБ ОЧИСТКИ КОВШЕЙ ДЛЯ ВЫЛИВКИ И ТРАНСПОРТИРОВКИ АЛЮМИНИЯ | 2004 |

|

RU2260074C1 |

| Вакуумный ковш для выливки жидкого металла | 2019 |

|

RU2701613C1 |

| Способ перелива жидкого металла | 1990 |

|

SU1772193A1 |

| МАШИНА ДЛЯ ВЫЛИВКИ, ТРАНСПОРТИРОВКИ И ПЕРЕЛИВКИ МЕТАЛЛА | 2021 |

|

RU2772772C1 |

| Способ выливки алюминия из электролизера | 1990 |

|

SU1749319A1 |

| УСТРОЙСТВО И СПОСОБ ВЫЛИВКИ МЕТАЛЛА | 2007 |

|

RU2447200C2 |

| Вакуумный ковш для забора жидкого металла | 2017 |

|

RU2659556C1 |

| Способ обжига электролизеров для получения алюминия | 1977 |

|

SU704308A1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

Изобретение относится к металлургии легких металлов, в частности к технологии очистки вакуум-ковшей для выливки алюминия. Цель - снижение потерь металла, труда О - и энергозатрат. Создание избыточного давления в вакуум-ковше после загрузки солей через 1,5-3,5 мин позволяет создать атмосферу в ковше, препятствующую окислению алюминия и высаживанию оксида алюминия на дно и стенки вакуум-ковша. Способ позволяет уменьшить потери металла в среднем на 1,0 кг/т AL. 1 ТАбл.

Изобретение относится к металлургии легких металлов, в частности к технологии очистки вакуум-ковшей для выпивки алюминия.

Цель изобретения - снижение потерь металла, трудо- и энергозатрат.

Пример. В вакуум-ковш загружали в твердом или жидком виде хлористые соли в количестве 0,025% от массы выливаемого из электролизера металла. Через 1,5 мин создавали избыточное давление в вакуум-ковше, затем проводили вакуумирование,после чего осуществляли выливку алюминия из электролизера. Алюминий и соли выдерживали в вакуум-ковше в течение 4 мин. Создают избыточное давление в вакуум-ковше для вытеснения парами соли электролита из вакуум-носка,

в ковше создают разрежение для выпивки алюминия. Разрежение способствует увеличению скорости испарения соли и создания в вакуум-ковше атмосферы, препятствующей окислению алюминия. Соль имеет меньшую плотность, чем выливаемый алюминий. После вылив- ки металла расплав соли, всплывая, захватывает со дна и стенок ковша оксид алюминия и другие неметаллические частицы, препятствуя высаживанию их на дне и стенках вакуум- ковша и тем самым снижая трудо- и энергозатраты на его чистку.

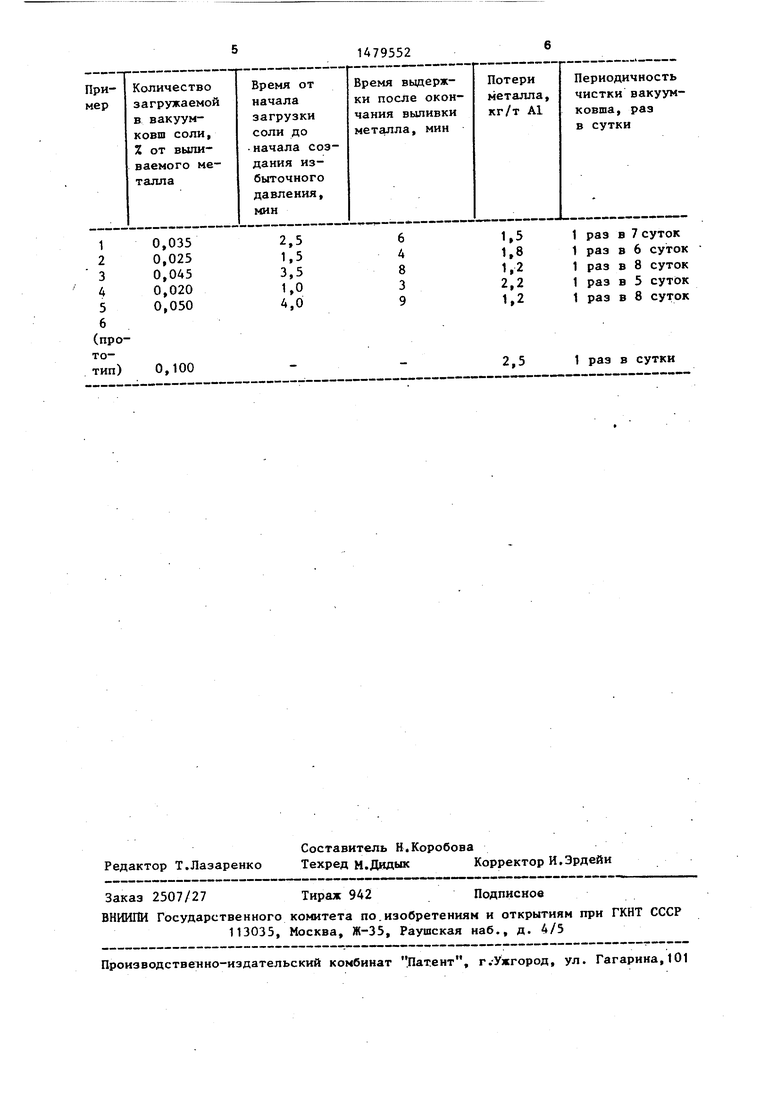

Режимы проведения очистки и полученные результаты представлены в таблице.

Как видно из таблицы, использование предлагаемого изобретения позволяет в среднем в 7 раз уменьшить периодичность чистки и, следовательно, во столько же раз снизить трудозатраты.

Соли загружают в ваккум-ковш- в количестве 0,025-0,045% от массы выливаемого металла по следующим причинам: в этом интервале соль, попада в разогретый вакуум-ковш, при испарении создает атмосферу, препятствующую окислению алюминия и соответственно высаживанию оксида алюминия на дно и стенки вакуум-ковша.

Возможно также заполнение вакуум- ковша перед созданием избыточного давления различными газами (Cla, F2, НС1, инертными газами и т.д.), препятствующими окислению алюминия в ванне при создании избыточного давления для выдавливания электролита из вакуум-носка. При загрузке соли менее 0,025% от массы выливаемого металла количества соли не хватает для создания атмосферы, препятствующей окислению алюминия, и частично образующийся оксид алюминия высаживается на дно и стенки вакуум-ковша, увеличивая потери металла, трудо- и энергозатраты при его чистке. Увеличение количества загружаемой соли в вакуум-ковш более 0,045% от массы выливаемого металла не дает дальнейшего эффекта и ведет к излишнему расходу соли.

В случае предложенной последовательности операций в момент создания избыточного давления вакуум-ковш заполнен парами солей или другими газами, препятствующими окислению металла в электролизере и в вакуум- ковше при выпивке.

Избыточное давление в вакуум- ковше создают через 1,5-3,5 мин после загрузки солей, так как при снижении выдержки менее 1,5 мин пары соли не успевают полностью заполнить объем вакуум- ковша и при создании избыточного давления и выливки воз0

5

0

5

0

5

0

5

можно частичное окисление алюминия/ Увеличение времени выдержки более 3,5 мин нецелесообразно и даже вредно, поскольку пары соли за 1,5 - 3,5 мин успевают полностью заполнить объем вакуум-ковша и далее начинают выходить наружу, что приводит к загрязнению атмосферы на рабочих местах.

Выдержка металла и соли в вакуум- ковше после выпивки менее 4 мин не обеспечивает полного протекания про- цесса взаимодействия соли с оксидом алюминия и неметаллическими включениями на дне и стенках ковша, в результате чего на дне и стенках образуется гарнисаж, что увеличивает трудо- и энергозатраты при чистке вакуум- ковша. Увеличение времени выдержки металла и соли более 8 мин не ведет к дальнейшему снижению оксида алюминия и неметаллических включений на дне и стенках вакуум-ковша, так как за 4-8 мин расплав соли успевает полностью провзаимодействовать с этими частичками и адсорбировать их Дальнейшее увеличение времени выдержки металла и соли снижает производительность операции выпивки металла.

Таким образом, предлагаемый способ позволяет снизить потери металла на 1 кг/т А1.

Формула изобретения

Способ очистки вакуум-ковша для выливки алюминия, включающий загрузку в вакуум-ковш хлористых и/или фтористых солей, последующее вакууми- рование, наполнение ковша металлом из электролизера и его выдержку, о т- личающийся тем, что, с целью снижения потерь металла, трудо- и энергозатрат, соли загружают в вакуум-ковш в количестве 0,025-0,045% от общей массы металла, перед ва- куумированием через 1,5-3,5 мин создают избыточное давление, а выдержку ведут в течение 4-8 мин.

| 0 |

|

SU154412A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-05-15—Публикация

1987-07-06—Подача