1

(21)4875803/02 (22)22.10.90 (46)30.10.92. Бюл. Мг 40 (71) Иркутский филиал Всесоюзного научно- исследовательского и проектного института алюминиевой, магниевой и электродной промышленности и Иркутский алюминиевый завод

(72)Б.П. Куликов, В.Г. Донцов, В.А. Нечаев, Г.В, Пахомов, С.А. Кохановский и В.Е. Железняк

(56) Власов Н.Н. и др. Справочник по разливке черных металлов, М.: Мет. 1981, с. 96.

(54) СПОСОБ ПЕРЕЛИВА ЖИДКОГО МЕТАЛЛА

(57) Использование: выпивка жидкого алюминия из электролизера с использованием вакуумного ковша. Сущность: для снижения потерь металла при переливе из вакуумного ковша в металлургическую емкость, для повышения качества металла в процессе перелива снижают скорость истечения струи металла тем, что поддерживают внутри вакуумного ковша разрежение, равное 4,9- 19,6 кПа. Данное значение разрежения обеспечивает снижение скорости переливаемого металла без нарушения сплошности струи. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выливки алюминия из электролизера | 1990 |

|

SU1749319A1 |

| Вакуумный ковш для забора жидкого металла | 2017 |

|

RU2659556C1 |

| Вакуумный ковш для выливки жидкого металла | 2019 |

|

RU2701613C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2180358C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА | 1973 |

|

SU399554A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФИЛЬТР-ОСТАТКОВ, ОБРАЗУЮЩИХСЯ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2339711C1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2065339C1 |

| Способ управления дегазацией жидкой стали | 1983 |

|

SU1122710A1 |

| СПОСОБ ВАКУУМНОГО РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 2007 |

|

RU2348699C2 |

Изобретение относится к цветной металлургии, к электролитическому способу производства алюминия и может быть использовано при переливе жидкого металла из вакуумного ковша в металлургическую емкость.

Известные конструкции вакуумных ковшей имеют сливные летки, выполненные в виде каналов конически сходящейся формы со скошенными открытыми торцами и им присущи вышеуказанные недостатки.

Известен чайниковый ковш для разливки металла, содержащий наружный металлический кожух, внутреннюю монолитную футеровку, выполненную из огнеупорного материала с низкой теплоемкостью и теплопроводностью, сливной носок, сливной канал, образованный внутренней стенкой из огнеупорного материала, которая проходит от сливного носка в направлении дна ковша. Между дном и стенкой имеется отверстие.

через которое расплавленный металл из ковша попадает в сливной канал.

При выливке по известной технологии за счет расширения сливного канала происходит снижение скорости истечения струи, но при этом происходит отрыв струи от внутренней стенки канала, нарушение сплошности струи. В результате ухудшается качество перелитого металла за счет его окисления, в металле возрастает содержание окиси алюминия и водорода. Значительны потери металла со шлаком.

Цель изобретения - снижение потерь металла и повышение его качества.

Это достигается тем, что в способе перелива жидкого металла из вакуумного ковша в металлургическую емкость, иключа- ющем подачу металла из вакуумного ковша в емкость через сливной носок, в процессе перелива снижают скорость истечения

VI VI

ю

Ю

(А

струи металла, поддерживая внутри вакуумного ковша разрежение 4,9-19,6 кПа.

Техническая сущность предлагаемого решения состоит э том, что при снижении скорости струи жидкого металла из вакуумного ковша при переливе в металлургическую емкость, снижается кинетическая энергия струи. При этом не происходит интенсивного перемешивания струи и значительно снижается эжекция воздуха в объем металла. Скорость истечения струи металла из сливного носка снижается благодаря тому, что создаваемое разрежение снижает гидростатическое давление металла внутри ковша.

Предлагаемое .техническое решение отличается от прототипа тем, что в процессе перелива снижают скорость истечения струи металла из вакуумного ковша, поддерживая внутри вакуумного ковша разрежение, равное 4,9-19,6 кПа. В этом заключается новизна предлагаемого технического решения.

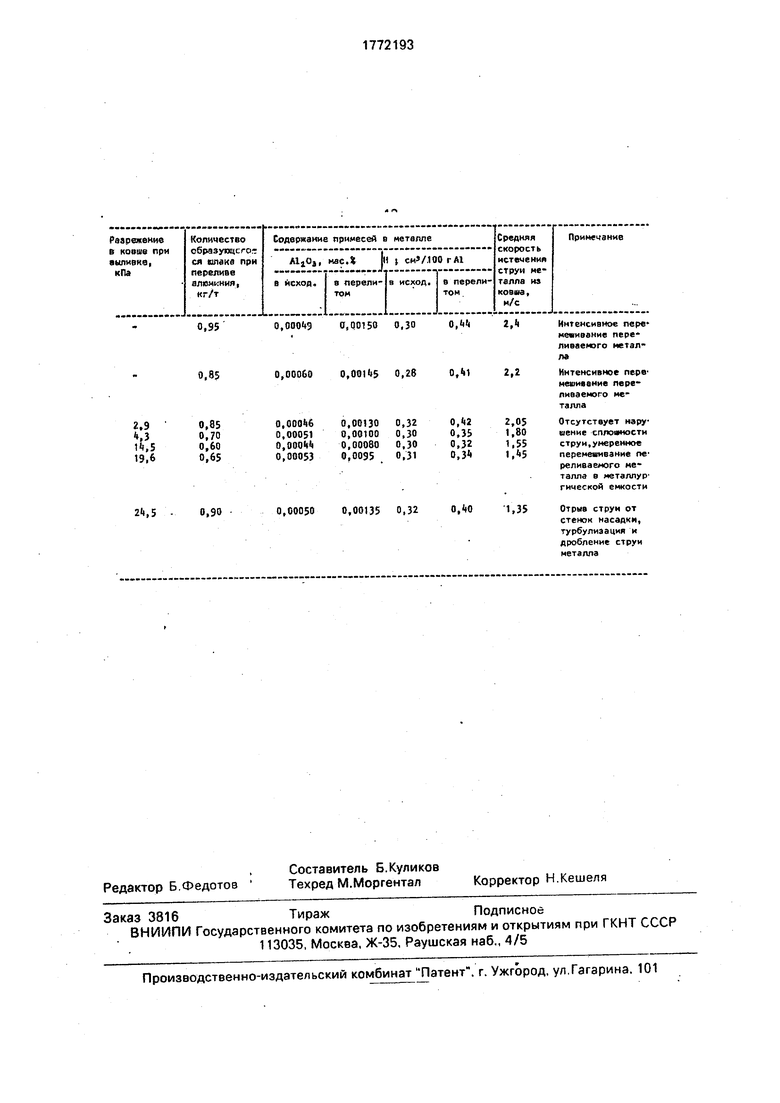

Поддержание внутри вакуумного ковша рэзрежения,рэвного 4,9-19,6 кПа.рбеспечи- вает снижение скорости истечения струи металла при переливе из вакуумного ковша в металлургическую емкость, что приводит к уменьшению эжекции пузырьков воздуха в объем перелитого металла и снижению интенсивности перемешивания переливаемого металла. В результате снижается содержание в перелитом металле окиси алюминия в 1,4-1,8 раза, водорода в 1,3-1,4 раза, в 1,3-1.5 раза снижается количество шлака.

При разрежении внутри ковша менее 4,9 кПа скорость истечения струи металла из ковша снижается незначительно, низки показатели качества металла.

При разрежении более 19,6 кПа наблюдались разрывы и дробление струи, происходило дополнительное окисление струи за счет увеличения площади контакта металл - воздух.

Пример. Вакуумный ковш заполняли металлом из электролизера через погружной всасывающий носок, создавая внутри ковша разрежение 39,5-48,8 кПа.

Выливку металла из вакуумного ковша

производили через сливной носок поддерживая внутри ковша разрежение 14,5 кПа. При таком способе перелива снижалась скорость истечения струи металла на 33,5%, повышалось его качество (содержание

снизилось в 1,8 раза, На - в 1,4 раза).

Предлагаемый способ перелива жидкого металла из вакуумного ковша в металлургическую емкость (транспортный ковш) за счет снижения скорости истечения струи позволяет снизить окисляемость металла, газосодержание.

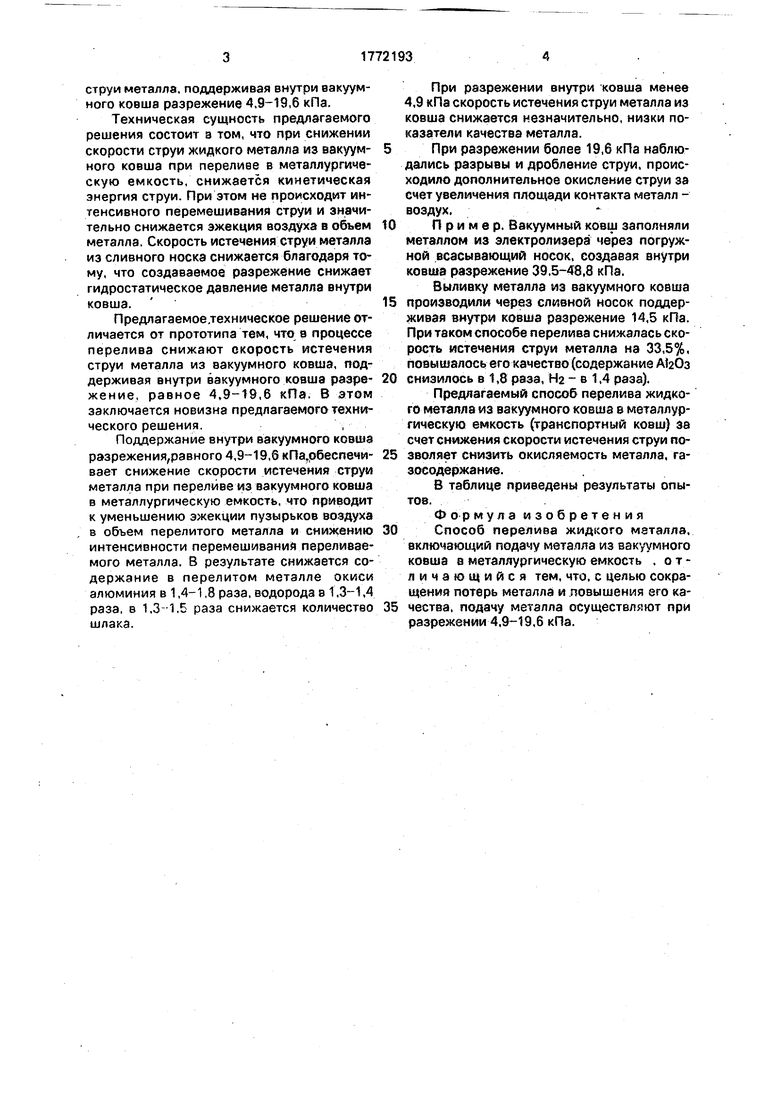

В таблице приведены результаты опытов.

Формула изобретения

Способ перелива жидкого металла, включающий подачу металла из вакуумного ковша в металлургическую емкость .отличающийся тем, что, с целью сокращения потерь металла и повышения его качестаа, подачу металла осуществляют при разрежении 4,9-19,6 кПа.

Авторы

Даты

1992-10-30—Публикация

1990-10-22—Подача