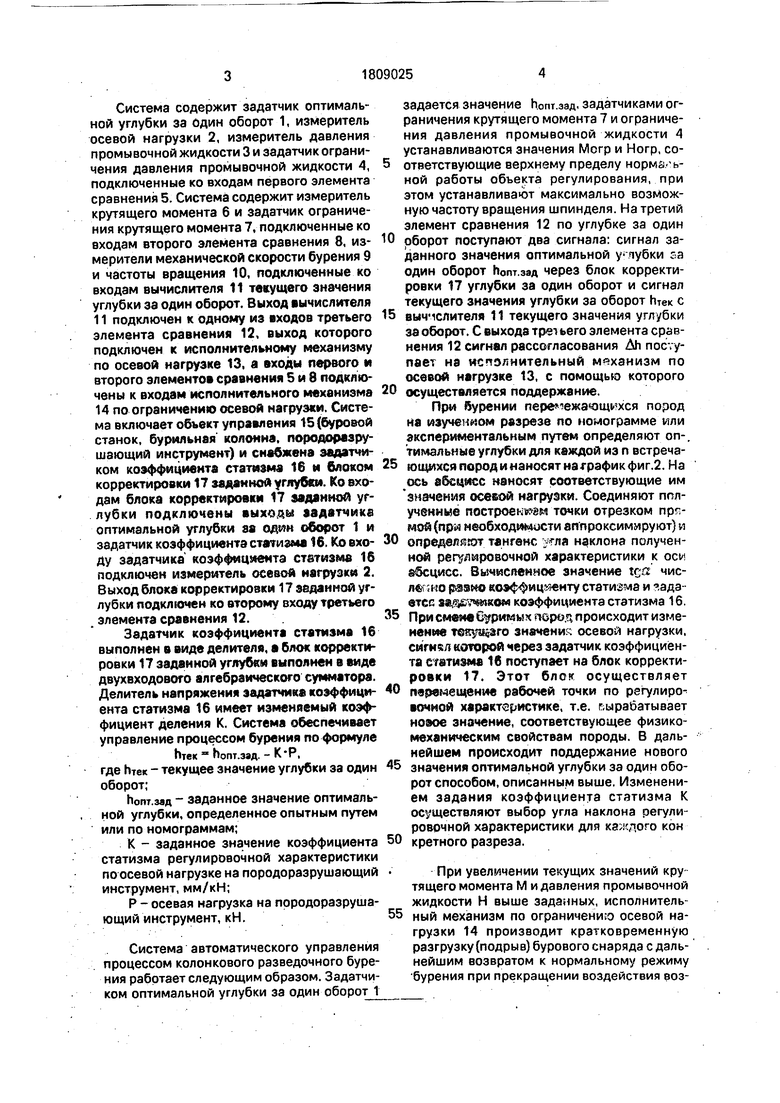

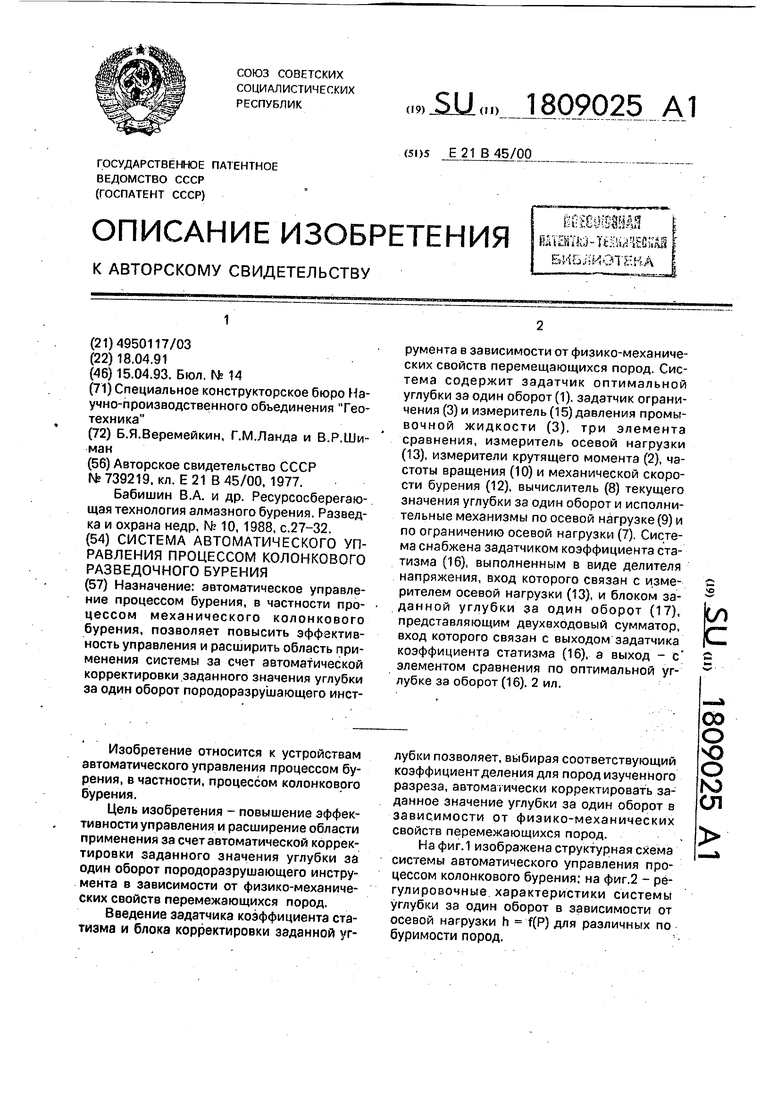

Система содержит за датчик оптимальной углубки за один оборот 1, измеритель осевой нагрузки 2, измеритель давления промывочной жидкости 3 и задатчик ограничения давления промывочной жидкости 4, подключенные ко входам первого элемента сравнения 5. Система содержит измеритель крутящего момента 6 и задатчик ограничения крутящего момента 7, подключенные ко входам второго элемента сравнения 8, измерители механической скорости бурения 9 и частоты вращения 10, подключенные ко входам вычислителя 11 текущего значения углубки за один оборот. Выход ычнслнтеля 11 подключен к одному из входов третьего элемента сравнения 12, выход которого подключен к исполнительному механизму по осевой нагрузке 13, а входы первого и второго элементов сравнения 5 и 8 подключены к входам исполнительного механизма 14 по ограничению осевой нагрузки. Система включает объект управления 15 (буровой станок, бурильная колонна, породораэру- шающий инструмент) и снабжена задатчм- ком коэффициента етатизма 16 м блоком корректировки 17 заданной углубки. Ко входам блока корректировки 17 заданной углубки подключены выходы аадатчика оптимальной углубки за один оборот 1 и задатчик коэффициента статизма 16. Ко входу задатчика коэффициента стетизме 16 подключен измеритель осевой нагрузки 2. Выход блока корректировки 17 заданной углубки подключен ко второму входу третьего элемента сравнения 12.

Задатчик коэффициента статизма 16 выполнен в виде делителя, а блок корректировки 17 заданной углубкм выполнен в виде двухвходовото алгебраического сумматора. Делитель напряжения эадатчика коэффициента статизма 16 имеет изменяемый коэффициент деления К. Система обеспечивает управление процессом бурения по формуле

Птек Попт.зад. - К Р,

где птек - текущее значение углубки за один оборот;

hom.зад - заданное значение оптимальной углубки, определенное опытным путем или по номограммам;

К - заданное значение коэффициента статизма регулировочной характеристики по осевой нагрузке на породоразрушающий инструмент, мм/кН;

Р - осевая нагрузка на породоразрушающий инструмент, кН.

Система автоматического управления процессом колонкового разведочного бурения работает следующим образом. Задатчи- ком оптимальной углубки за один оборот 1

задается значение п.опт.зад, задатчиками ограничения крутящего момента 7 и ограничения давления промывочной жидкости 4 устанавливаются значения Мсгр и Ногр, соответствующие верхнему пределу нормальной работы объекта регулирования, при этом устанавливают максимально возможную частоту вращения шпинделя. На третий элемент сравнения 12 по углубке за один

оборот поступают два сигнала: сигнал заданного значения оптимальной углубки sa один оборот Попт.зад через блок корректировки 17 углубки за один оборот и сигнал текущего значения углубки за оборот Ьтек с

вычислителя 11 текущего значения углубки за оборот. С выхода третьего элемента сравнения 12 сигнал рассогласования Ah поступает на исполнительный механизм по осевой нагрузке 13, с помощью которого

осуществляется поддержание.

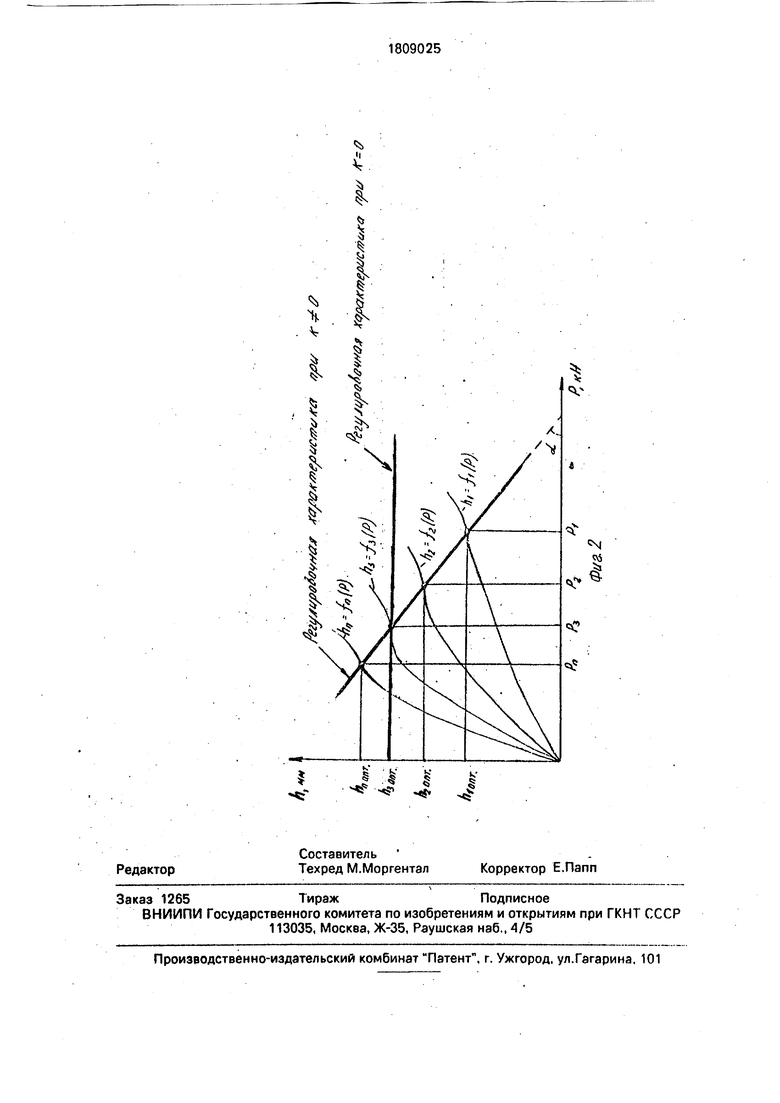

При бурении перемежающихся пород на изученном разрезе по номограмме или экспериментальным путем определяют on-, тимальные углубки для каждой из п встречающшся пород и наносят на трафик фиг.2. На ось абсцисс наносят соответствующие им значения осевой нагрузки. Соединяют полученные построекк м точки отрезком прямой (при необходимости аппроксимируют) и

определяют тангенс угла наклона полученной регулировочной характеристики к оси абсцисс. Вычисленное значение tes численно р-зэмо коэффициенту статизма и ,адэ- етес аадегооком коэффициента статизма 16.

При смене %рииых пород происходит изменение теяуи«зго значение осевой нагрузки, сигнал которой через задатчик коэффициента статизма 16 поступает на блок корректировки 17. Этот блок осуществляет

перемещение рабочей точки по регулировочной характеристике, т.е. вырабатывает новое значение, соответствующее физико- механическим свойствам породы. В дальнейшем происходит поддержание нового

значения оптимальной углубки за один оборот способом, описанным выше. Изменением задания коэффициента статизма К осуществляют выбор угла наклона регулировочной характеристики для каждого кон

кретного разреза.

При увеличении текущих значений крутящего момента М и давления промывочной жидкости Н выше заданных, исполнитель- ный механизм по ограничению осевой нагрузки 14 производит кратковременную разгрузку (подрыв) бурового снаряда с дальнейшим возвратом к нормальному режиму бурения при прекращении воздействия возмущающего фактора. Таким образом осуществляется защита обьекта управления от перегрузок.

Описываемая система позволяет также вести ручной поиск оптической углубки за оборот при фиксированной частоте вращения шаговым приращением осевой нагрузки при К 0.

Формул а изобретения Система автоматического управления процессом колонкового разведочного бурения, содержащая измеритель осевой нагрузки, задатчик оптимальной углубки за один оборот, измеритель и задатчик ограничения давления промывочной жидкости, подключенные к входам первого элемента сравнения, измеритель и задатчик ограничения крутящего момента, подключенные к входам второго элемента сравнения, измерители механической скорости бурения и частоты вращения, подключенные к входам вычислителя текущего значения углубки за один оборот, выход которого подключен к одному из входов третьего элемента сравнения, выход которого подключен к испол-

нительному механизму по осевой нагрузке, а выходы первого и второго элементов сравнения подключены к входам исполнительного механизма по ограничению осевой нагрузки, отличающаяся тем, что, с целью повышения эффективности управления и расширения области применения системы за счет автоматической корректировки заданного значения углубки за один оборот породорэзрушающего инструмента в зависимости от физико-механических свойств перемежающихся пород, она снабжена задатчмком коэффициента статизма и блоком корректировки заданной углубки, к входам которого подключены выходы задат- чйка оптимальной углубки за один оборот и задатчика коэффициента статиэма, к входу которого подключен измеритель осевой нагрузки, в выход блока корректировки заданной углубки подключен к второму входу третьего элемента сравнения, причем задатчик коэффициента статизма выполнен в виде делителя, а блок корректировки заданной углубки выполнен в виде двухеходового алгебраического сумматора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ РЕЖИМОМ АЛМАЗНОГО БУРЕНИЯ | 1993 |

|

RU2026973C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ САХАРОВА А.В. | 1992 |

|

RU2021499C1 |

| Система автоматического управления процессом колонкового бурения | 1988 |

|

SU1578323A2 |

| Способ управления процессом алмазного колонкового бурения | 1991 |

|

SU1838599A3 |

| СПОСОБ БУРЕНИЯ КРЕПКИХ ПОРОД С ГИДРОТРАНСПОРТОМ КЕРНА И БУРОВОЙ СНАРЯД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2386005C2 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИН | 2016 |

|

RU2637678C1 |

| Способ регулирования режима | 1989 |

|

SU1661386A1 |

| Способ алмазного бурения горных пород и устройство для его осуществления Чихоткина | 1991 |

|

SU1810514A1 |

| Система управления процессом бурения | 1973 |

|

SU554399A1 |

| Способ контроля аварийных ситуаций при бурении скважин | 1987 |

|

SU1490260A1 |

Назначение: автоматическое управление процессом бурения, в частности процессом механического колонкового бурения, позволяет повысить эффективность управления и расширить область применения системы за счет автоматической корректировки заданного значения углубки за один оборот породоразрушающего инстИзобретение относится к устройствам автоматического управления процессом бурения, в частности, процессом колонкового бурения. Цель изобретения - повышение эффективности управления и расширение области применения за счет автоматической корректировки заданного значения углубки за один оборот породоразрушающего инструмента в зависимости от физико-механических свойств перемежающихся пород. Введение задатчика коэффициента ста- тизма и блока корректировки заданной угрумента в зависимости от физико-механических свойств перемещающихся пород. Система содержит задатчик оптимальной углубки за один оборот (1). задэтчик ограничения (3) и измеритель (15) давления промывочной жидкости (3), три элемента сравнения, измеритель осевой нагрузки

(риг.1

;. I

| Система автоматического управления процессом механического колонкового бурения | 1977 |

|

SU739219A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бабишин В.А | |||

| и др | |||

| Ресурсосберегаю- щая технология алмазного бурения | |||

| Разведка и охрана недр, № 10, 1988, с.27-32 | |||

Авторы

Даты

1993-04-15—Публикация

1991-04-18—Подача