114

Изобретение относится к способам получения 1,2-дихлорэтана - полупродукта в производстве винилхлорида.

Целью изобретения является повышение выхода и качества целевого продукта „

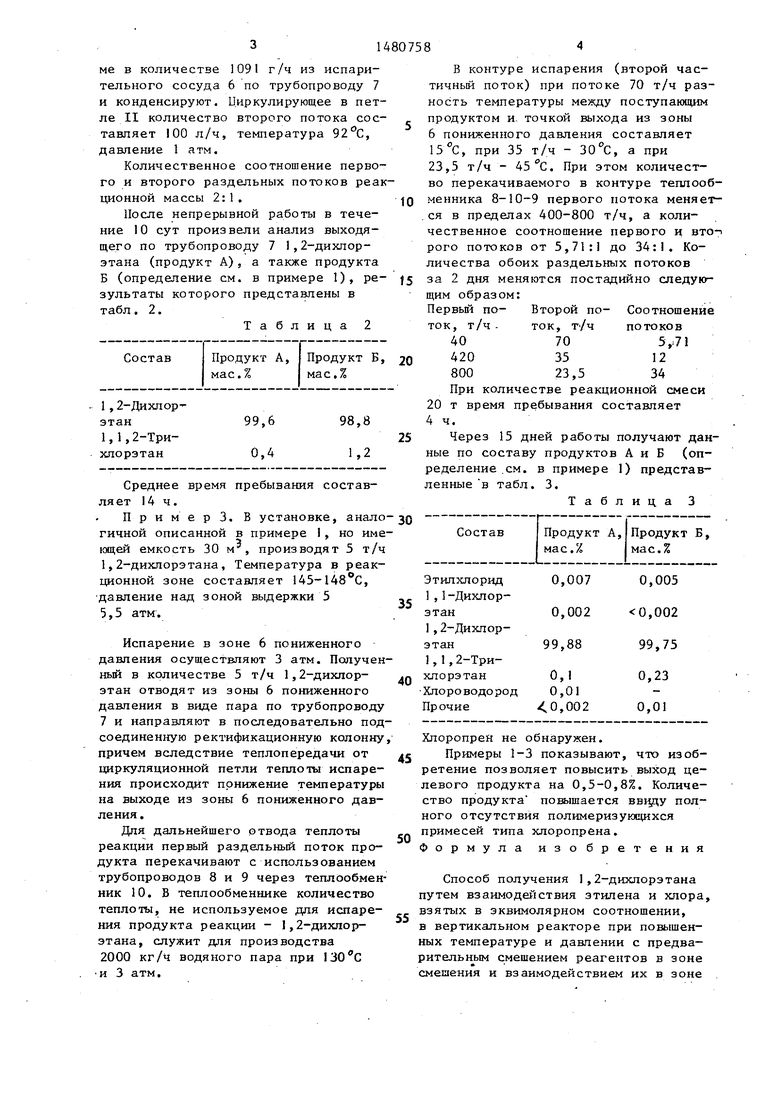

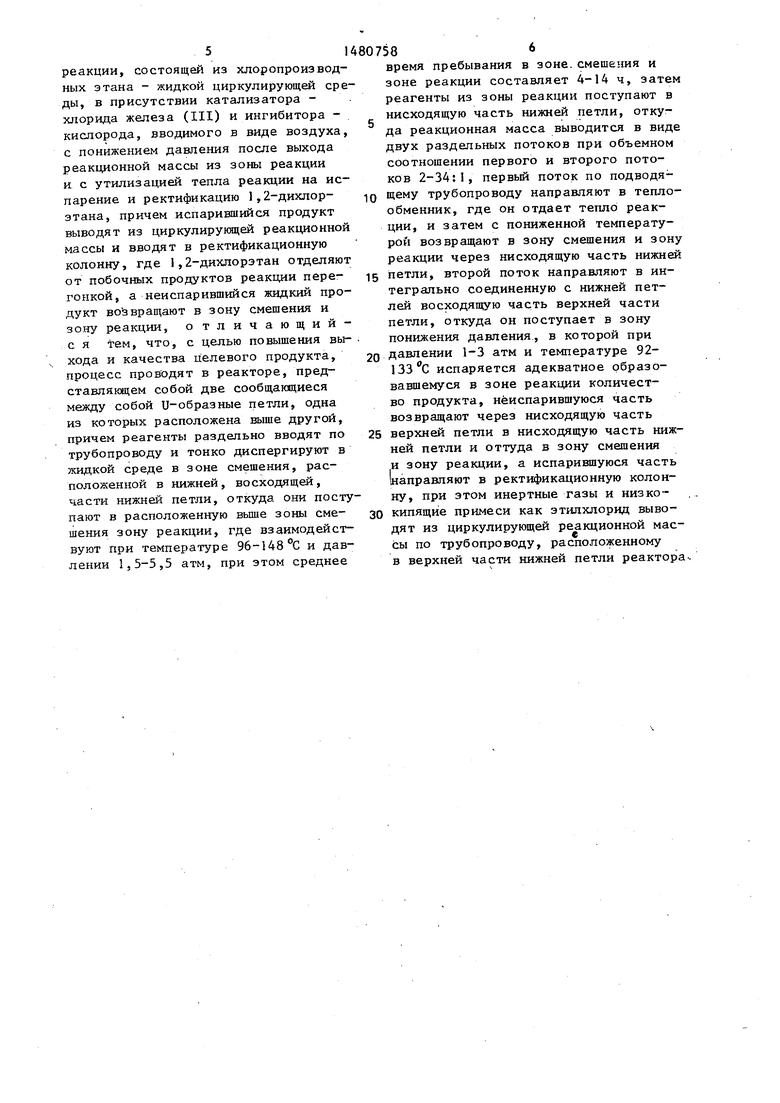

На чертеже схематично изображен реактор„

Пример I. Реактор представ- ляет собой две сообщающиеся между собой 1Т-образные петли I и II, причем петля II расположена выие петли 1„ Реактор вмещает 15 л. В него загружают 1Ь кг 1,2-дихлорэтана с

О,.1% хлорида железа (III) в качестве «атализатора. По трубопроводу 1 вводят 250 л/ч этилена и раздельно по трубопроводу 2-250 л/ч хлора, а также 10 л/ч воздуха в качестве ингиби- тора. Реагенты тонко диспергируют в реакционной жидкой среде в зоне смешения 3ц расположенной в нижней, восходящей части нижней петли 1. Далее они поступают в расположенную выше зоны смешения зону реакции (зону конверсии) 4 и зону выдержки 5. Температура в реакторе 116°С, давление выше зоны выдержки 5 составляет 3 атм, а разность давлений между

зоной выдержки 5 и зоной испарения 6 0,5 атм.

Выходящий из реактора газ, содержащий инертную газовую фракцию (воздух) и низкокипящие примеси, такие как этилхлорид, выводят из циркулирующей реакционной массы по трубопроводу 5 расположенному в верхней части петли I реактора, и отделяют фракцию, конденсирующуюся в холодильни- ке при -30°С.

Мидкая реакционная масса из зоны реакции поступает в нисходящую часть нижней петли I реактора, откуда выводится в виде двух раздельных пото- ков (первый - 200 л/ч, второй - 100 л/ч) в объемном соотношении 2:1. Второй из этих потоков поступает в интегрально соединенную с петлей I восходящую часть верхней петли II, затем поступает в зону понижения дав ленчя (зону испарения) 6, откуда по трубопроводу 7 выводится 1091,5 г/ч дихлорэтана в парообразной форме. Циркулирующее количество второго

частичного потока (петля II) составляет 100 л/ч, температура 112°С, давление 2,5 атм. Испаряющееся в зоне 6 количество дихлорэтана 1091,5 г/ч

адекватно образующемуся в зоне реакции 4.

Испарившуюся часть конденсируют и направляют в ректификационную колонну, где перегонкой отделяют 1,2-ди- хлорэтан от побочных продуктов. Неиспарившуюся часть возвращают в нисходящую ветвь петли I и оттуда в зону смешения и зону реакции.

Первый из указанных выше раздельных потоков (200 л/ч) для отвода реакционного тепла по подводящим трубопровода 8 и 9 прокачивают через теплообменник 10. Отданное в теплообменнике тепло используют для перегонки 1,2-дихлорэтана в ректификационной колонне при температуре ее нижней части 80-85°С. Отдавший тепло первый поток с пониженной температурой возвращают через нисходящую часть петли I в зону смешения и зону реакции.

После непрерывной работы в течение 10 дней получают аналитические данные для отбираемого по трубопроводу 7 продукта (продукт А) и для циркулирующей в реакторе жидкости (продукт Б, место измерения на нижнем конце нисходящей части петли I), представленные в табл. 1.

Таблица 1

по аналогии с примером 1, но температура в реакторе составляет 97°С, давление над зоной выдержки 5 1,5 атм. Удаление паров из зоны испарения 6 осуществляют при атмосферном давлении и температуре 92°С.

Выделяющееся в процессе реакции тепло не используют для испарения реакционного продукта. К выходящему по трубопроводу 9 из теплообменника потоку добавляют сухой неочищенный J,2-дихлорэтан из установки для ок- сихлорирования и сойместно направляют по трубопроводу 7 на испарение.

Второй раздельный поток 1,2-дихлорэтана отводят в парообразной фор314

ме в количестве 1091 г/ч из испарительного сосуда 6 по трубопроводу 7 и конденсируют. Циркулирующее в петле II количество второго потока составляет 100 л/ч, температура 92 °С, давление 1 атм.

Количественное соотношение первого и второго раздельных потоков реакционной массы 2:1.

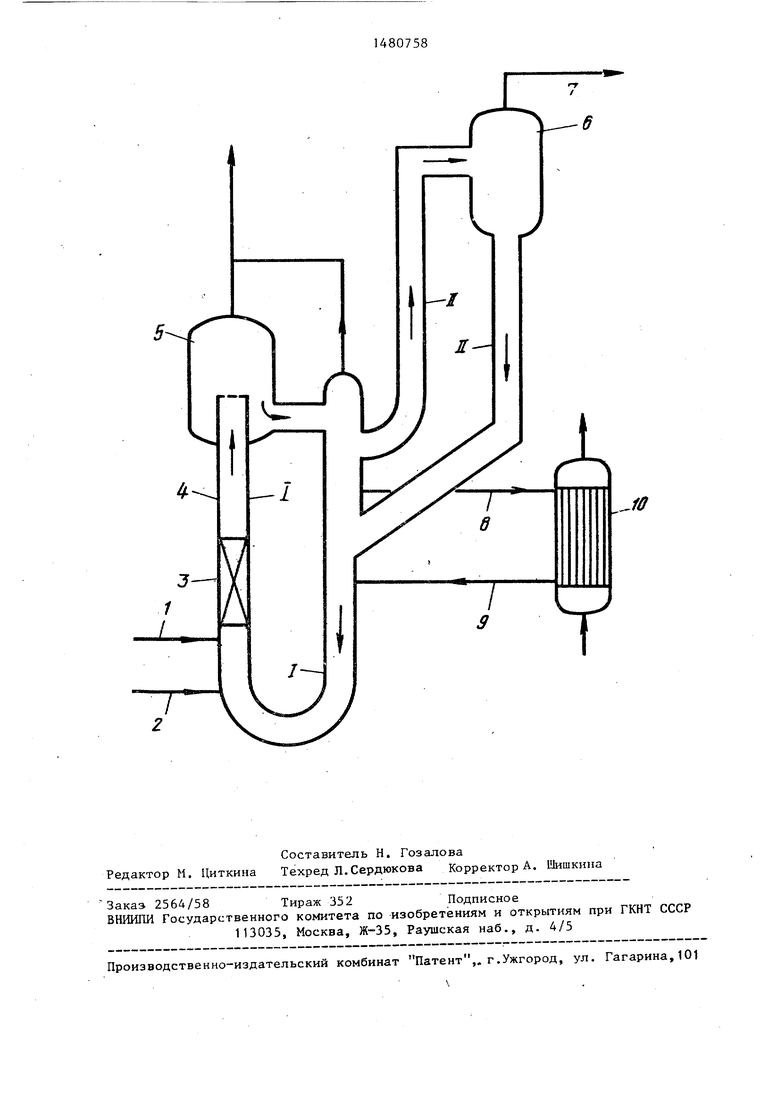

После непрерывной работы в течение 10 сут произвели анализ выходящего по трубопроводу 7 1,2-дихлорэтана (продукт А), а также продукта Б (определение см. в примере 1), результаты которого представлены в табл. 2.

Среднее время пребывания составляет 14 ч.

ПримерЗ. В установке, знало-JQ гичной описанной в примере 1, но имеющей емкость 30 м , производят 5 т/ч 1,2-дихлорэтана, Температура в реакционной зоне составляет 145-148°С, давление над зоной выдержки 5 5,5 атм.

35

5

0

5

В контуре испарения (второй частичный поток) при потоке 70 т/ч разность температуры между поступающим продуктом и точкой выхода из зоны 6 пониженного давления составляет

ос г Of

0

15 С, при 35 т/ч - 30 С, а при 23,5 т/ч - 45°С. При этом количество перекачиваемого в контуре теплообменника 8-10-9 первого потока меняется в пределах 400-800 т/ч, а количественное соотношение первого и вто- рого потоков от 5,71:1 до 34:1. Количества обоих раздельных потоков за 2 дня меняются постадийно следующим образом:

Первый по- Второй по- Соотношение ток, т/ч - ток, т/ч потоков 40705,71

4203512

80023,534

При количестве реакционной смеси 20 т время пребывания составляет 4 ч.

Через 15 дней работы получают данные по составу продуктов А и Б (определение см. в примере 1) представленные в табл. 3.

Таблица 3

JQ

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1396960A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2015955C1 |

| Способ получения 1,2-дихлорэтана | 1983 |

|

SU1277887A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1994 |

|

RU2074849C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ РЕАКЦИИ, ВЫДЕЛЯЮЩЕЙСЯ ПРИ ПОЛУЧЕНИИ 1,2-ДИХЛОРЭТАНА | 2006 |

|

RU2437869C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА ПРЯМЫМ ХЛОРИРОВАНИЕМ | 2005 |

|

RU2384556C2 |

| Способ получения винилхлорида | 1987 |

|

SU1598862A3 |

| Способ получения винилхлорида | 1987 |

|

SU1740364A1 |

| Способ получения 1,1,1-трихлорэтана | 1982 |

|

SU1122642A1 |

| УСТРОЙСТВО ДЛЯ ОКСИХЛОРИРОВАНИЯ | 1995 |

|

RU2157726C2 |

Изобретение касается галоидоуглеводородов , в частности, получения дихлорэтана (ДХЭ)-полупродукта для производства винилхлорида. Цель - повышение выхода и качества ДХЭ. Его синтез ведут хлорированием этилена хлором (эквимолярное соотношение) при нагревании и давлении. Исходные реагенты предварительно смешивают в зоне смешения (ЗСМ) с последующей подачей в реакционную зону (РЗ). В ней циркулируют хлорпроизводные этана в качестве среды в присутствии FECL3 и ингибитора - O2, вводимого в виде воздуха, с понижением давления после выхода реакционной массы из РЗ и с утилизацией тепла реакции на испарение и ректификацию ДХЭ. При этом испарившийся продукт выводят из циркулирующей реакционной массы и ректифицируют с отделением ДХЭ от побочных продуктов реакции. Неиспарившийся жидкий продукт возвращают в ЗСМ и РЗ. Для этого процесса используют определенный реактор. Он представляет собой две сообщающиеся U-образные петли, одна из которых расположена выше другой, причем реагенты раздельно вводят по трубопроводу и тонко диспергируют в жидкой среде в ЗСМ. Последняя расположена в нижней, восходящей части нижней петли, откуда реагенты поступают в расположенную выше ЗСМ зону реакции. Процесс идет при 96-148°С и давлении 1,5-5,5 атм и времени пребывания в ЗСМ и ЗР 4-14 ч. Затем реагенты из ЗР поступают в нисходящую часть нижней петли, откуда реакционная масса выводится в виде двух раздельных потоков, объемное соотношение которых равно (2-34):1. Первый поток по подводящему трубопроводу направляют в теплообменник (где отводится его тепло) и с пониженной температурой возвращают в ЗСМ и ЗР через нисходящую часть нижней петли. Второй поток направляют в интегрально соединенную с нижней петлей восходящую часть верхней части петли. Из нее поток поступает в зону понижения давления, в которой при 1-3 атм и 92-133°С испаряется адэкватное образовавшемуся в зоне реакции количество продукта. Неиспарившуюся часть возвращают через нисходящую часть верхней петли в нисходящую часть нижней петли и оттуда в ЗСМ и ЗР. Испарившуюся часть потока выводят в ректификационную колонну. При этом инертные газы и низкокипящие примеси выводят из циркулирующей реакционной массы по трубопроводу, расположенному в верхней части нижней петли реактора. Эти условия позволяют получить 99,8%-ный ДХЭ с производительностью 480,1 г/ч. 1 ил.

Испарение в зоне 6 пониженного давления осуществляют 3 атм. Полученный в количестве 5 т/ч 1,2-дихлор- этан отводят из зоны 6 пониженного давления в виде пара по трубопроводу 7 и направляют в последовательно подсоединенную ректификационную колонну причем вследствие теплопередачи от циркуляционной петли теплоты испарения происходит понижение температуры на выходе из зоны 6 пониженного давления .

Для дальнейшего отвода теплоты реакции первый раздельный поток продукта перекачивают с использованием трубопроводов 8 и 9 через теплообменник 10. В теплообменнике количество теплоты, не используемое для испарения продукта реакции - 1,2-дихлорэтана, служит для производства 200Q кг/ч водяного пара при и 3 атм.

40

Хлоропрен не обнаружен.

Примеры 1-3 показывают, что изобретение позволяет повысить выход целевого продукта на 0,5-0,8%. Количество продукта повышается ввиду полного отсутствия полимеризующихся примесей типа хлоропрена. Формула изобретения

Способ получения 1,2-дихлорэтана путем взаимодействия этилена и хлора, взятых в эквимолярном соотношении, в вертикальном реакторе при повышенных температуре и давлении с предварительным смешением реагентов в зоне смешения и взаимодействием их в зоне

реакции, состоящей из хлоропроизводных этана - жидкой циркулирующей среды, в присутствии катализатора - хлорида железа (III) и ингибитора - кислорода, вводимого в виде воздуха, с понижением давления после выхода реакционной массы из зоны реакции и с утилизацией тепла реакции на испарение и ректификацию 1,2-дихлорэтана, причем испарившийся продукт выводят из циркулирующей реакционной массы и вводят в ректификационную колонну, где 1,2-дихлорэтан отделяют от побочных продуктов реакции перегонкой, а неиспарившийся жидкий продукт возвращают в зону смешения и зону реакции, о тличающий- с я тем, что, с целью повышения вы- хода и качества целевого продукта, процесс проводят в реакторе, представляющем собой две сообщающиеся между собой U-образные петли, одна из которых расположена выше другой, причем реагенты раздельно вводят по трубопроводу и тонко диспергируют в жидкой среде в зоне смешения, расположенной в нижней, восходящей, части нижней петли, откуда они поступают в расположенную выше зоны смешения зону реакции, где взаимодействуют при температуре 96-148°С и давлении 1,5-5,5 атм, при этом среднее

время пребывания в зоне.смешения и зоне реакции составляет 4-14 ч, затем реагенты из зоны реакции поступают в нисходящую часть нижней петли, откуда реакционная масса выводится в виде двух раздельных потоков при объемном соотношении первого и второго потоков 2-34:1, первый поток по подводящему трубопроводу направляют в теплообменник, где он отдает тепло реакции, и затем с пониженной температурой возвращают в зону смешения и зону реакции через нисходящую часть нижней

5 петли, второй поток направляют в интегрально соединенную с нижней петлей восходящую часть верхней части петли, откуда он поступает в зону понижения давления, в которой при

о давлении 1-3 атм и температуре 92- 133 С испаряется адекватное образовавшемуся в зоне реакции количество продукта, нейспарившуюся часть возвращают через нисходящую часть

5 верхней петли в нисходящую часть нижней петли и оттуда в зону смешения и зону реакции, а испарившуюся часть направляют в ректификационную колонну, при этом инертные газы и низко0 кипящие примеси как этилхлорид выводят из циркулирующей реакционной массы по трубопроводу, расположенному в верхней части нижней петли реактора

| МАГНИТОРЕЗИСТИВНАЯ ОПЕРАТИВНАЯ ПАМЯТЬ С ПЕРЕДАЧЕЙ СПИНОВОГО ВРАЩАТЕЛЬНОГО МОМЕНТА И СПОСОБЫ РАЗРАБОТКИ | 2008 |

|

RU2427045C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1989-05-15—Публикация

1982-11-19—Подача