1 Изобретение относится к усоверше ствованному способу получения Ijljl -трихлорэтана (1,1 ,1-ТХЭ) ,, применяе мого в качестве растворителя, а так в качестве экстрагирующего агента. Известен способ получения ,1тр-ихлорэтана путем жидкофазного хло рирования 1J1-дихлорэтана (151-ДХЭ) Даже при степенях конверсии ниже 50% образуются заметные количества полихлоридов. Так, при степени конверсии 48,9% образуется 1,1,1-ТХ 33,8%, 1,1,2-ТХэ10,7% и полихлоридов 4,4%5 что дает выход товарного 1,1,1-ТХЭ 69,12% 1. Недостатком этого способй является низкий выход целевого продукта Наиболее близким к изобретению по достигаемому результату является способ получения 1,1,1-ТХЭ хлорированием хлористого этила и/или 1,1-ДХЭ в жидкой фазе в присутствии инициаторов. Хлорирование осуществляют газообразным хлором в жидко фазе при 45-120 С и атмосферном дав яении. Соотношение хлора и 1,1-ДХЭ 0,2-0,5:1. Процесс осуществляют в барботажном реакторе при подаче газообразного хлора в нижнюю часть реактора. Возможно проведение про-. 22 цесса в каскаде реакторов при раздельной подаче хлора в каждый реактор. В зависимости от величины конверсии исходного 1,1-ДХЭ получают смесь следующего состава, мас.%: 1,1-ДХЭ 28,7-83,5; 1,1,1-ТХЭ 11,65-46,6; 1,1,2-ТХЭ 4,51-12,65, тетрахлорэтана до 12,66, Лалее смесь подвергают разделению в.двух ректификационных колоннах, В первой колонне в виде дистиллята отбирают непрореагировавший 1,2-ДХЭ и возвращают его на хлорирование. Во второй колонне в виде дистиллята вьщеляют целевой 151э1-ТХЭ, а в кубовой жидкости содерлсИтся часть целевого 1,1,1-ТХЭ, 1., 1,2-ТХЭ и тетрахлорэтаны. Выход целевого продукта не превышает 68% j. Недостатками известного способа являются сложность технологии, т,е, наличие нескольких стадий, большого рецикла непрореагировавшего 1,1-ДХЭ, большое количество аппаратов для реализации способа, а также низкий ВЫХОД целевого продукта. Целью изобретения является упрощение технологии процесса и повьппение выхода целевого продукта, Поставленная цель достигается тем, что согласно способу получения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1396960A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1977 |

|

SU728372A1 |

| СПОСОБ ОЧИСТКИ ДИХЛОРЭТАНА ОТ ХЛОРОПРЕНА | 1992 |

|

RU2061668C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1992 |

|

RU2072974C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА ИЛИ 1,2-ТРИХЛОРЭТАНА | 1988 |

|

SU1832672A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1, 1, 1-ТРИХЛОРЭТАНА | 1973 |

|

SU404220A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРЭТАНА | 1989 |

|

RU2010788C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2-ТРИХЛОРЭТАНА | 1992 |

|

RU2057107C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 1,2-ДИХЛОРЭТАНА | 2003 |

|

RU2243203C1 |

СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИХЛОРЭТАНА хлорированием 1 1-дихлорэтана молекулярным хлором при повышенной температуре с использованием ректификационной колонны и возвратом 1,1-дихлорэтана, о т л и ч а ющ и и с я тем, что, с целью увеличения выхода целевого продукта и упрощения технологии процесса, хлорирование проводят при температуре кипения реакционной массы и давлении 0,33-5,0 атм в ректификационной колокне путем подачи хлора в среднюю часть колонны на одном уровне или ниже места ввода исходного 1,1-дихлорэтана с возвратом паров непрореагировавшего 1,1-дихлорэтана в реакционную зону при молярном соотношении их с исходным 1,1-дихлорэтаном

40

70 Порофор 70

1 70

80

40 50 50 60 60 70

100 0,4 1:1

71,7

1508

1:0,95

200

1,1,1-трнхлорзтана хлорированием 1,1-дихлорэтана молекулярным хлором при повышенной температуре с использованием ректификап.ионной колонны и возвратом 1,1-дихлорэтана, хлори- 5 рование проводят при температуре кипения реакционной массы и давлении 0,33-5,0 атм в ректификационной колонне путем подачи хлора в среднюю часть колонны на одном уровне или ниже Ю места ввода исходного 1,1-дихлорэтана с возвратом паров непрореагировавшего 1,1-дихлорэтана в реакционную зону при молярном соотношении их с исходным 1,1-дихлорэтаном (5-17):1, 15 а целевой продукт выводят ниже места ввода исходных реагентов.

Проведение процесса при давлении выше 5 атм приводит к повьш1ению смо-, ообразования, а при давлении ниже 20 атм - к снижению выхода целевого продукта. Проведение процесса при соотношении больше 17:1 приводит к непроизводительным затратам за счет большого рецикла, а при соотношении. 25 меньше 5:1 снижается выход целевого продукта.

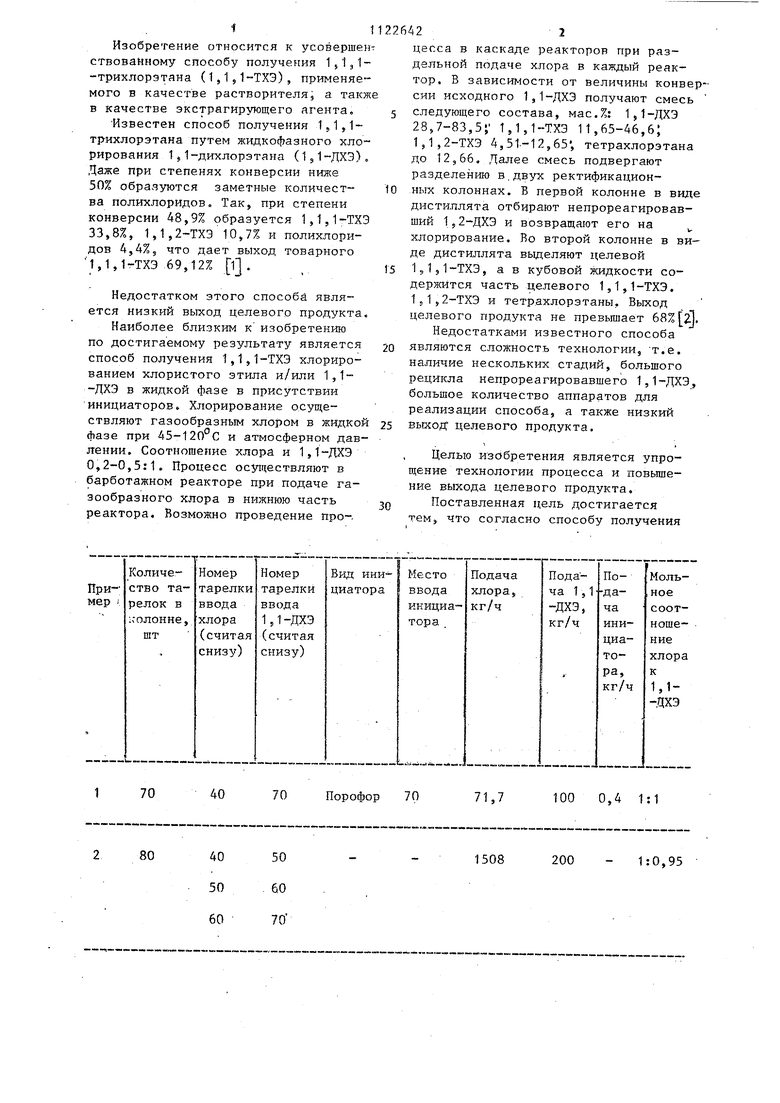

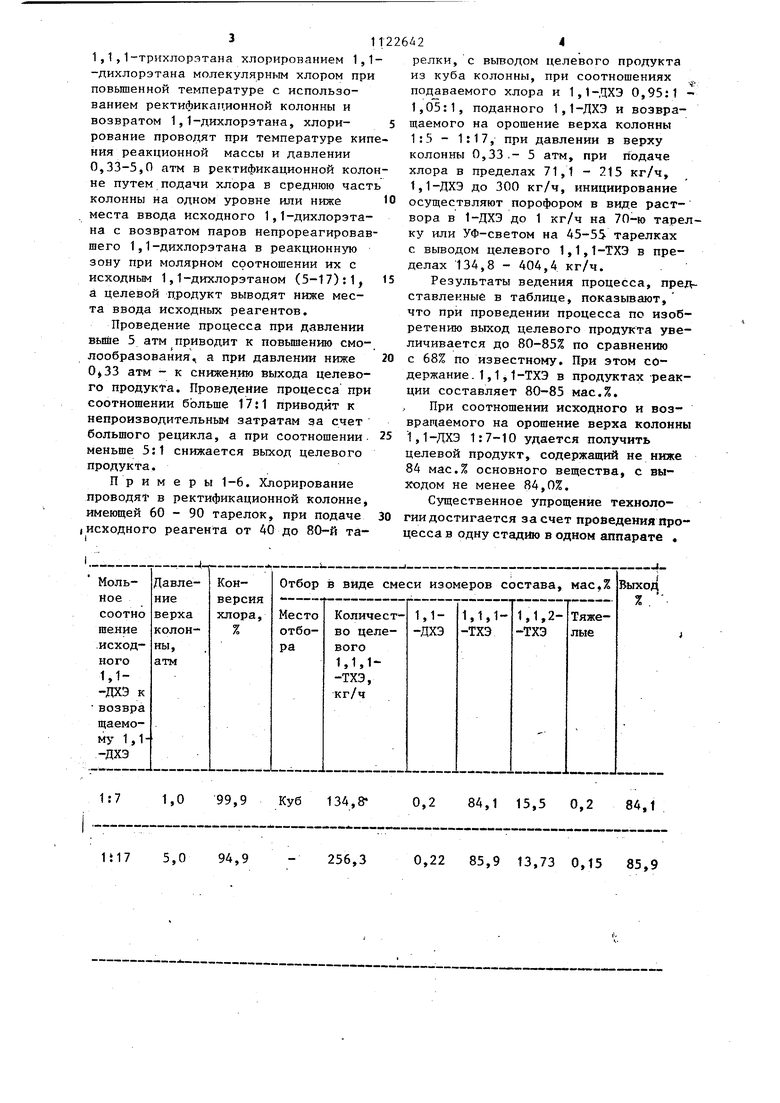

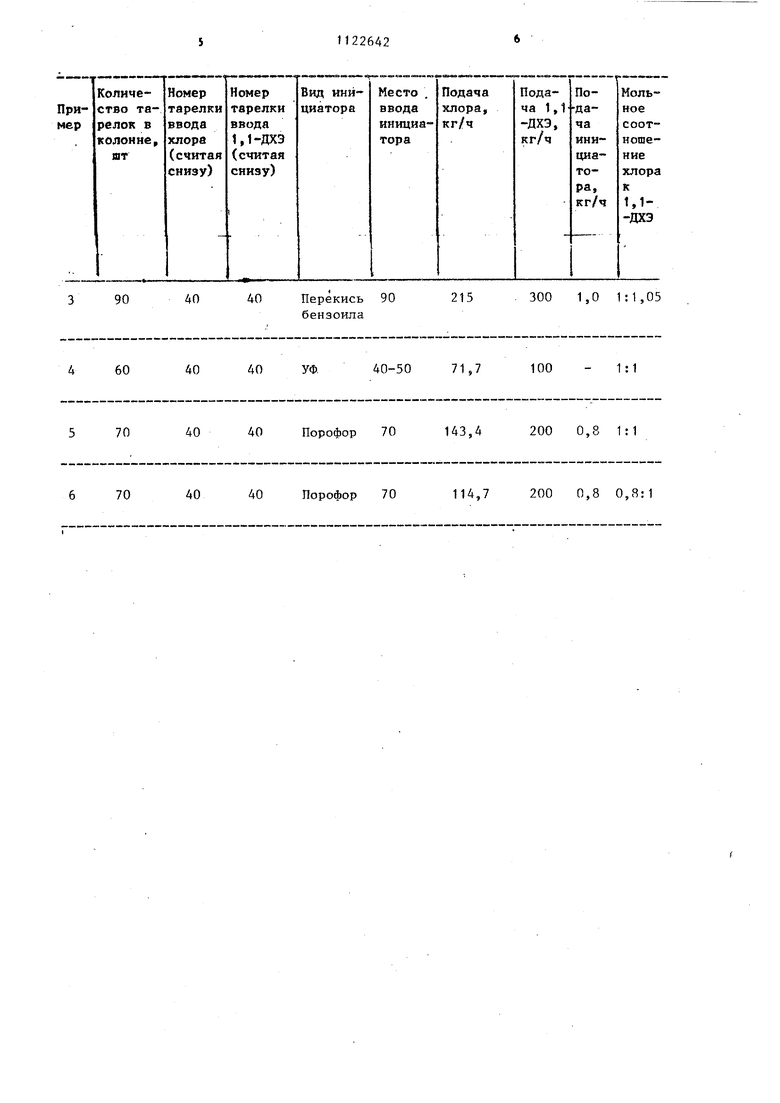

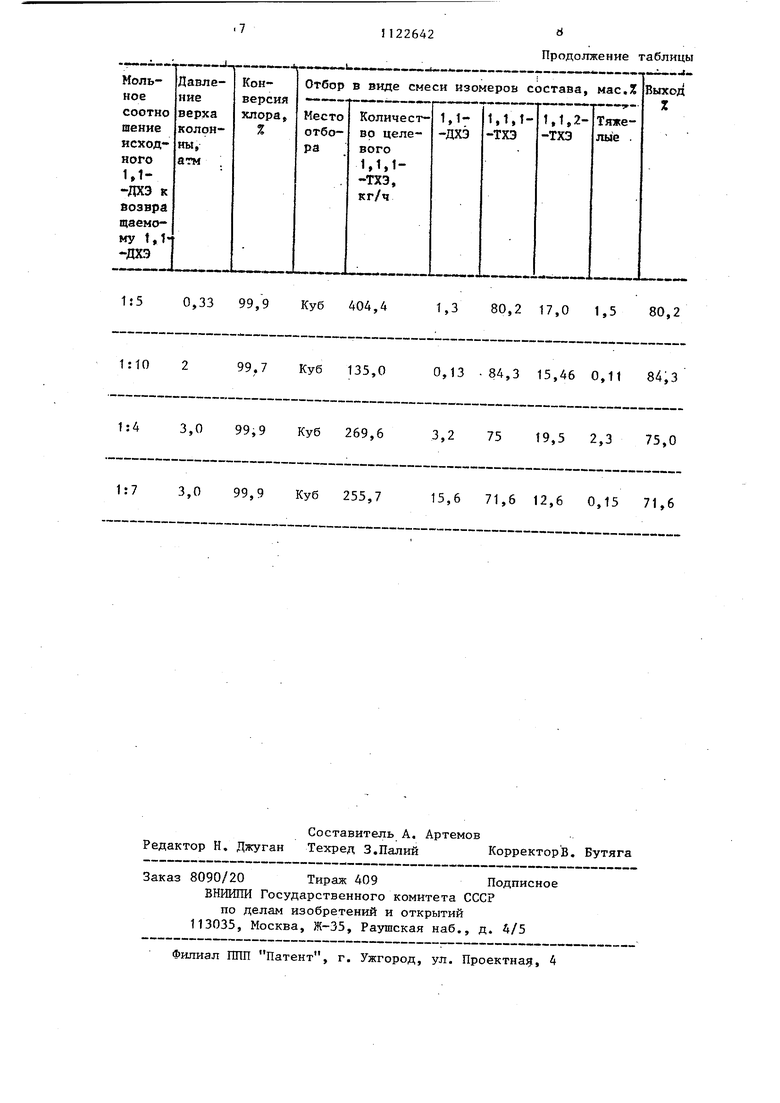

П р и м е р ы 1-6. Хлорирование проводят в ректификационной колонне, имеющей 60 - 90 тарелок, при подаче 30 исходного реагента от 40 до 80-й та1:7

1,0 99,9 Куб 134,8

256,3

5,0 94,9

1t17

релки, с вьгеодом целевого продукта из куба колонны, при соотношениях , подаваемого хлора и 1,1-ДХЭ 0,95:1 1,оЗ:1, поданного 1,1-ДХЭ и возвращаемого на орошение верха колонны 1:5 - 1:17, при давлении в верху колонны 0,33.- 5 атм, при подаче хлора в пределах 71,1 - 215 кг/ч, 1,1-ДХЭ до 300 кг/ч, инициирование осуществляют порофором в виде раствора в 1-ДХЭ до 1 кг/ч на 70-ю тарелку или УФ-светом на 45-55 тарелках с выводом целевого 1,1,1-ТХЭ в пределах 134,8 - 404,4 кг/ч.

Результаты ведения процесса, представленные в таблице, показывают, что при проведении процесса по изобретению выход целевого продукта увеличивается до 80-85% по сравнению с 68% по известному. При этом содержание. 1 , 1 , 1-ТХЭ в продуктах реакции составляет 80-85 мас.%.

При соотношении исходного и возвращаемого на орошение верха колонны 1,1-ДХЭ 1:7-10 удается получить целевой продукт, содержащий не ниже 84 мас.% основного вещества, с выходом не менее 84,0%.

Существенное упрощение технологии достигается за счет проведения процесса в одну стадию в одном аппарате ,

0,2 84,1 15,5 0,2

84,1

0,22 85,9 13,73 0,15 85,9

40

6 70

40 Порофор 70

114,7 200 0,8 0,8:1 1:5 0,33 99,9 Куб 404,4 1,3 1:10 2 99.7 Куб 135,0

1:4 3,0 99,9 Куб 269,( 1:7 3,0 99,9 Куб 255,7

Продолжение таблицы ..u

3,2 75 19,5 2,3 75,0 80,2 17,0 1,5 80,2 0,13 -84,3 15,46 0,11 84,3 15,6 71,6 12,6 0,15 71,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Журнал прикладной химии, 1970, № 3, 43, с | |||

| Приспособление к сороковым весам для перевода их в сотенные | 1923 |

|

SU651A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании №1500136, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-11-07—Публикация

1982-09-09—Подача