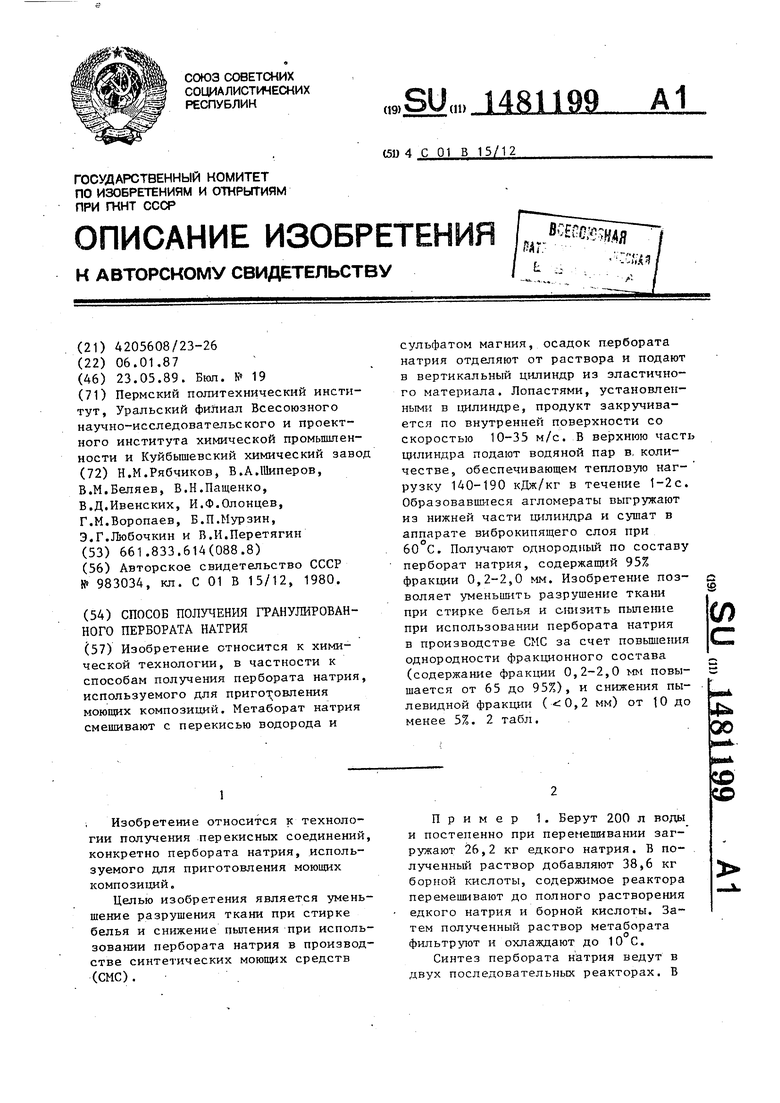

Изобретение относится к технологии получения перекисных соединений, конкретно пербората натрия, используемого для приготовления моющих композиций.

Целью изобретения является уменьшение разрушения ткани при стирке белья и снижение пыпения при использовании пербората натрия в производстве синтетических моющих средств (CMC).

Пример 1. Берут 200 л воды и постепенно при перемешивании загружают 26,2 кг едкого натрия. В полученный раствор добавляют 38,6 кг борной кислоты, содержимое реактора перемешивают до полного растворения едкого натрия и борной кислоты. Затем полученный раствор метабората фильтруют и охлаждают до 10 С.

Синтез пербората натрия ведут в двух последовательных реакторах. В

первом реакторе к раствору метабората натрия добавляют 535 л перекиси водорода и 160 г сульфата магния, а во втором реакторе - еще 535 л перекиси водорода. В результате синтеза образуется суспензия, содержащая твердую фазу пербората натрия до 30%. Отделение пербората натрия от маточного раствора ведут в центрифугах. Отжатый перборат натрия влажностью 6-8% поступает в вертикальный цилиндр ф 220 мм из эластичного материала, деформирующийся периодически. Лопастями, установленными в цилиндре, продукт закручивается по Внутренней поверхности при скорости ,вращения цилиндра 15 м/с. В верхнюю |часть цилиндра поступает водяной пар |В количестве, обеспечивающем тепловую нагрузку 160 кДж/кг. Через 2 с образовавшиеся агломераты выгружают из нижней части цилпндрл и высушивают в аппарате виброкипящего слоя при

р

60 С. Получают однородный по составу перборат натрия, содержащий 92% основной фракции (0,2-2,0 мм). Разложение пербората натрия отсутствует.

Пример 2. Берут 200 л воды и постепенно при перемешивании загру ,жают 26,2 кг едкого натрия. В полученный раствор добавляют 38,6 кг бор ной кислоты, содержимое реактора перемешивают до полного растворения едкого натрия и борной кислоты. Затем полученный раствор метабората фильтруют и охлаждают до 100.

Синтез пербората натрия ведут в двух последовательных реакторах. В первом реакторе к раствору метаборат натрия добавляют 535 л перекиси водорода и 160 г сульфата магния, а во втором реакторе - еще 535 л перекиси водорода. В результате синтеза образуется суспензия, содержащая твердую фазу пербората натрия до 30%. Отделение пербората натрия от маточного раствора ведут в центрифугах. Отжатый перборат натрия влажностью 6-8% поступает в пневматическую сушилку, где высушивается воздухом при 80 С.

Полученный порошкообразный перборат натрия поступает в вертикальный цилиндр 0 220 мм из эластичного материала, деформирующийся периодически. Лопастями, установленными в цилиндре, продукт закручивается по внутренней поверхности при скорости вращения цилиндра 20 м/с.

0

5

0

5

0

5

0

5

0

5

Закручивание пербората натрия одновременно сопровождается тепловым воздействием, источником которого является перегретая вода с температурой 250 С в количестве, обеспечивающем тепловую нагрузку 150 кДж/кг. Через 2 с образовавшиеся агломераты выгружают из нижней части аппарата и высушивают в аппарате виброкипящего слоя при 60 С. Получают однородный по составу перборат натрия, содержащий 95% основной фракции (0,2-2,0 мм). Разложение пербората натрия отсутствует.

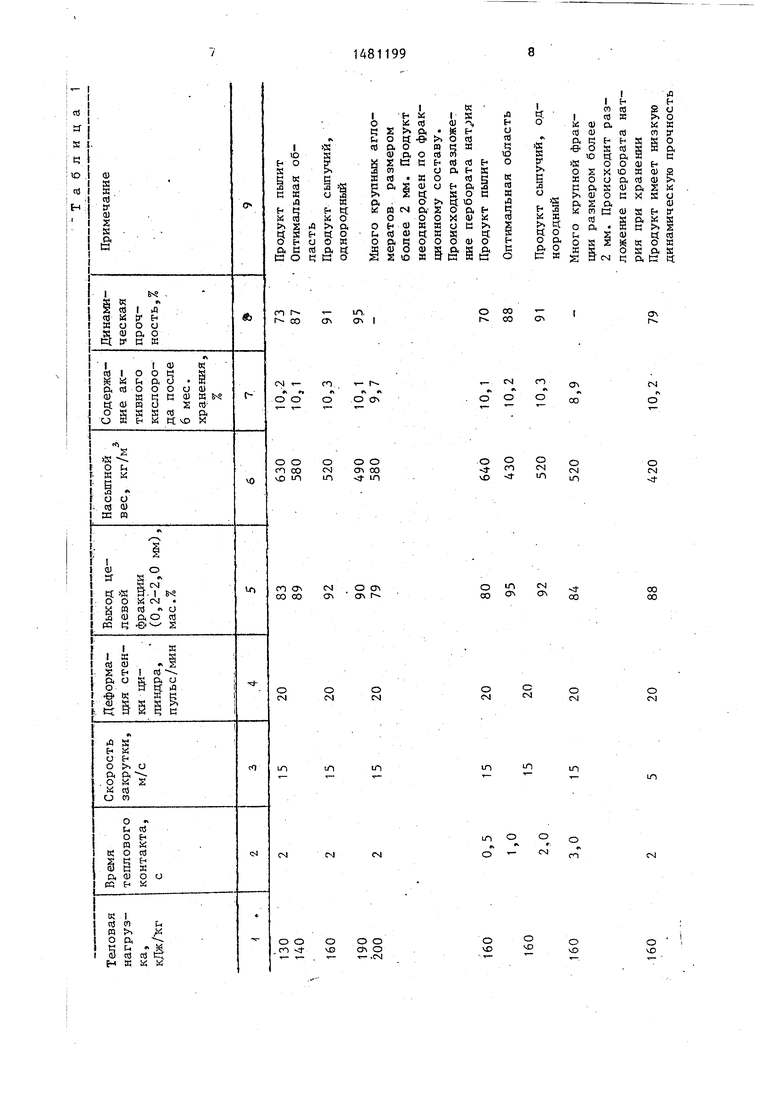

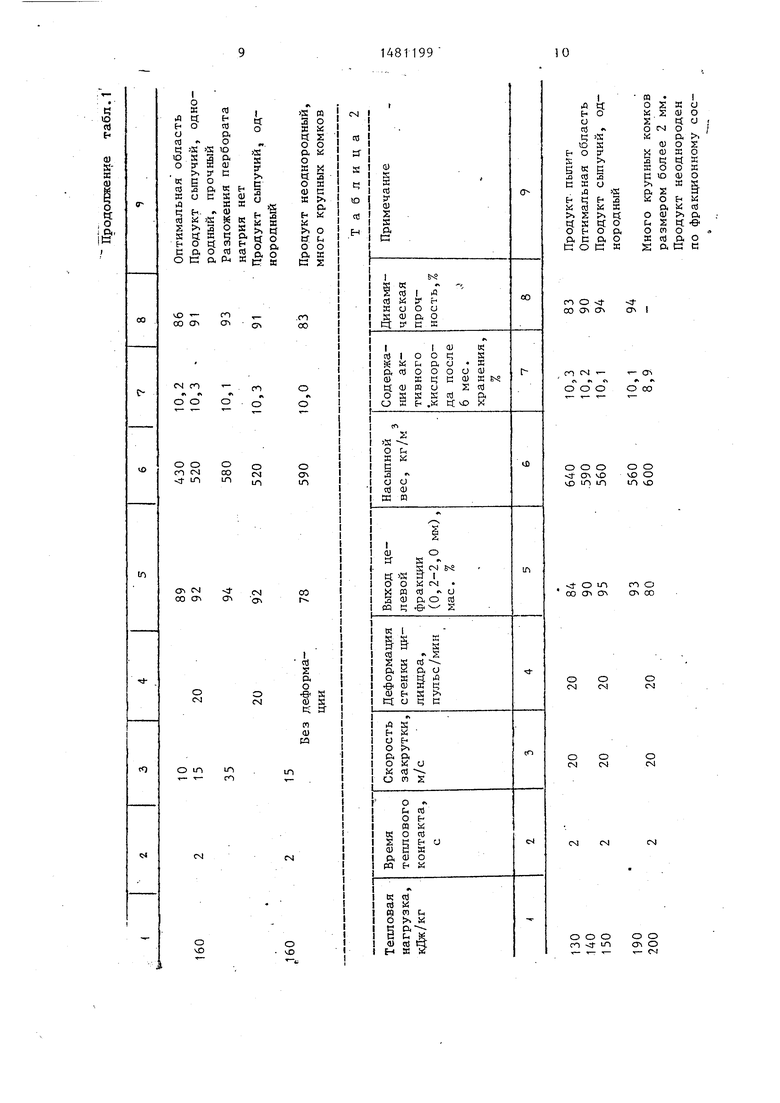

В табл. 1 приведены данные, полученные при различных значениях скорости закрутки продукта внутри ци линдра, времени и интенсивности теплового воздействия. Регулирование времени теплового воздействия осуществляют изменением угла атаки вращающихся лопастей и скорости их вращения .

I

Динамическую прочность продукта определяют долей неразрушенных частиц товарной фракции (0,2-2,0 мм) после воздействия на них ударных нагрузок и сил трения во вращающемся барабане со стеклянньми шариками в течение 15 мин.

Из табл. 1 следует, что при уменьшении тепловой нагрузки менее 140 кДж/кг резко возрастает доля мелкой фракции в готовом продукте ( «Ј0;2 мм) 9 а при тепловой нагрузке более 190 кДж/кг происходит частичное разложение пербората натрия с уменьшением содержания активного кислорода. При этом увеличивается доля фракции более 2,0 мм, что приводит к неоднородности фракционного состава пербората натрия.

Время теппового воздействия ограничивается 1-2 с. При меньшем времени теплового контакта велика доля фракции менее 0,2 мм, продукт пылит, а при большем времени контакта начинается частичное или полное разложение пербората натрия, когда перборат натрия имеет пылевидную форму - размер частиц менее 0,2 мм, насыпной вес его составляет 700-800 кг/м . Такой продукт, используемый в синтетических моющих средствах (CMC), плотностью 400-600 кг/м создает большую неоднородность CMC. При расфасовке и транспортировке CMC происходит сегрегация частиц, мелкие и

шеи

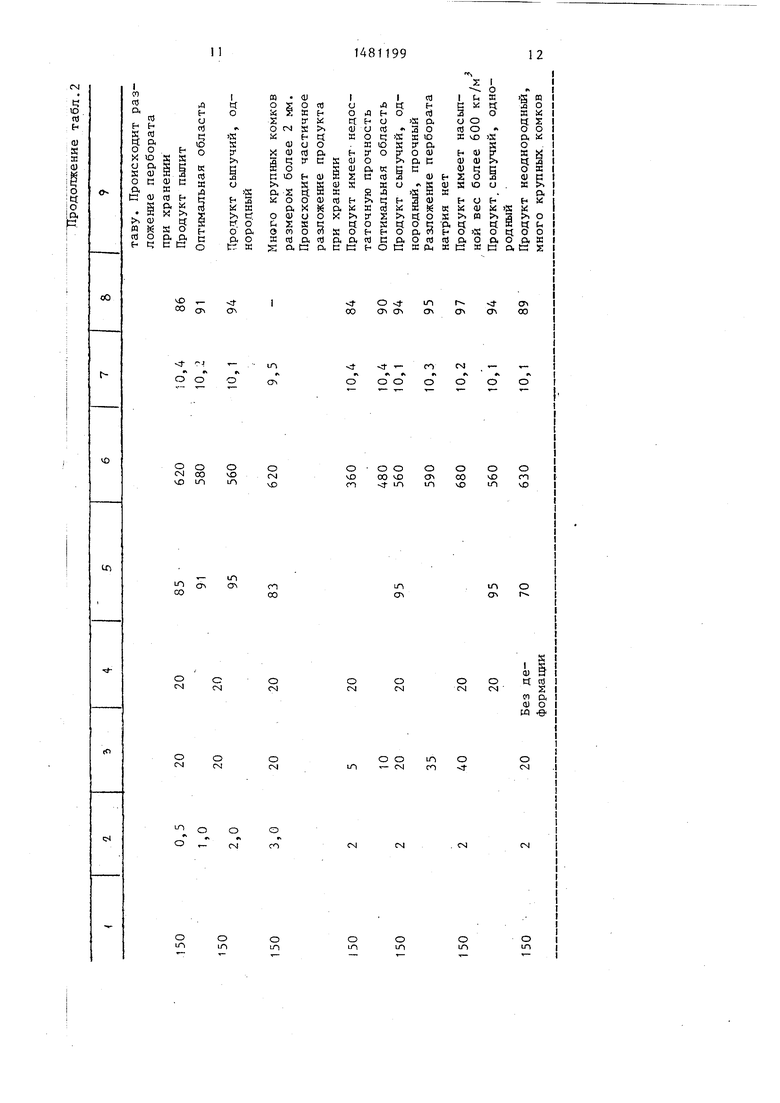

С целью исключения налипания продукта на внутреннюю поверхность цилиндра последний должен периодически деформироваться. При отсутствии деформации налипаемый на стенки цилиндра продукт образует крупные комки, обра

5

более тяжелые частицы пербората натрия концентрируются в нижней части упаковок. Высокая концентрация пербората натрия в отдельных порциях CM вызывает повышенное разрушение ткани при стирке белья. Кроме этого, продукт пылит, затрудняет работу фасовочных автоматов и создаются антисанитарные условия производства. Для того, чтобы перборат натрия имел насыпной вес такой же, как и CMC (400- 600 кг/м ) размер его частиц должен быть 0,2-2,0 мм.

В табл. 2 приведены данные, полученные при различных значениях скорости закрутки продукта внутри цилиндра, времени и интенсивности теплового воздействия. Регулирование времени теплового воздействия осу- ществляют изменением угла вращающихс лопастей и скорости их вращения.

Из табл. 2 следует, что для получения прочного и однородного по фракционному составу пербората натрия с частицами округлой формы необходима закрутка пербората натрия по внутренней поверхности вертикального цилиндра, вращающегося со скоростью 10-35 м/с. При меньшей скорости закрутки конечный продукт имеет низкую динамическую прочность, а при боль- Й - насыпной вес более 600 кг/м .

0

5

1

1996

зутощие неоднородность товарного пербората натрия.

Источником теплового воздействия может с тужить водяной пар, перегретая вода и источники. Бремя теплового воздействия регулируют временем пребывания пербората натрия в зоне закрутки с тепловым контактом.

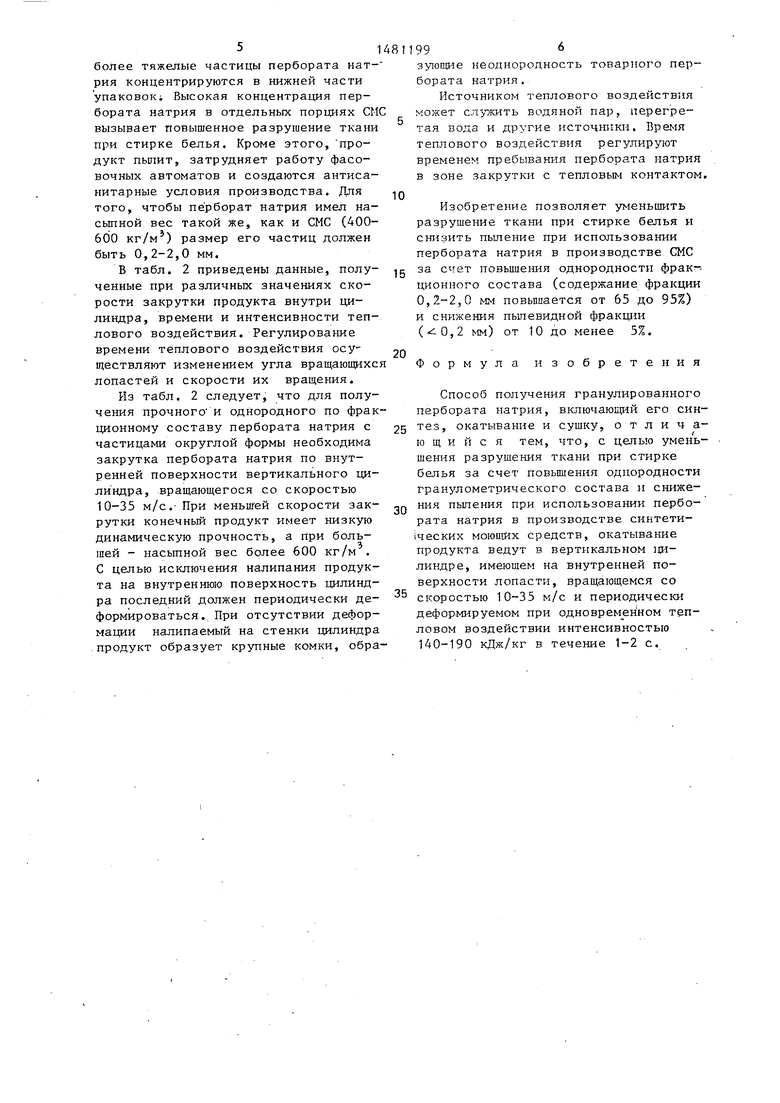

Изобретение позволяет уменьшить разрушение ткани при стирке белья и снизить пыпение при использовании пербората натрия в производстве CMC за повышения однородности фракционного состава (содержание фракции 0,2-2,0 мм повышается от 65 до 95%) и снижения пылевидной фракции (сО,2 мм) от 10 до менее 5%.

Формула изобретения

Способ получения гранулированного пербората натрия, включающий его снн- 5 тез, окатывание и сушку, отличающийся тем, что, с целью уменьшения разрушения ткани при стирке белья за счет повышения однородности гранулометрического состава и снижения пыления при использовании пербората натрия в производстве синтети- (ческих моющих средств, окатывание продукта ведут в вертикальном цилиндре, имеющем на внутренней поверхности лопасти, вращающемся со скоростью 10-35 м/с и периодически деформируемом при одновременном тепловом воздействии интенсивностью 140-190 кДж/кг в течение 1-2 с.

0

0

5

15

15

0,5 1,0

2.0 3,0

15 15

15

160

20

20

20 20

20

20

80 95

92 84

88

420

10,2

79

ласть

Продукт сыпучий,

однородный

Много крупных агломератов размером более 2 мм. Продукт неоднороден по фракционному составу. Происходит разложение пербората натрия Продукт пылит

Оптимальная область

Продукт сыпучий, однородный

Много крупной фракции размером более 2 мм. Происходит разложение пербората натрия при хранении Продукт имеет низкую динамическую прочность

4

со

чэ

vd

Продукт пылит Оптимальная область Продукт сыпучий, однородный

Много крупных комков размером более 2 мм. Продукт неоднороден по фракционному coc

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТОГО ПЕРГИДРАТА КАРБОНАТА НАТРИЯ, СТАБИЛЬНОГО В МОЮЩИХ СОСТАВАХ | 1993 |

|

RU2119391C1 |

| Способ получения гранулированного синтетического цеолита | 1982 |

|

SU1159885A1 |

| Моющее средство для стирки | 1991 |

|

SU1778171A1 |

| Способ получения синтетического моющего средства | 1989 |

|

SU1643602A1 |

| Способ получения синтетического моющего средства | 1988 |

|

SU1546476A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 1996 |

|

RU2106401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2001 |

|

RU2213770C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230778C1 |

| Способ получения отбеливателя | 1989 |

|

SU1666603A1 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

Изобретение относится к химической технологии ,в частности, к способам получения пербората натрия, используемого для приготовления моющих композиций. Метаборат натрия смешивают с перекисью водорода и сульфатом магния, осадок пербората натрия отделяют от раствора и подают в вертикальный цилиндр из эластичного материала. Лопастями, установленными в цилиндре, продукт закручивается по внутренней поверхности со скоростью 10-35 м/с. В верхнюю часть цилиндра подают водяной пар в количестве, обеспечивающем тепловую нагрузку 140-190 кдж/кг в течение 1-2 с. Образовавшиеся агломераты выгружают из нижней части цилиндра и сушат в аппарате виброкипящего слоя при 60С. Получают однородный по составу перборат натрия, содержащий 95% фракции 0,2-2,0 мм. Изобретение позволяет уменьшить разрушение ткани при стирке белья и снизить пыление при использовании пербората натрия в производстве СМС за счет повышения однородности фракционного состава /содержание фракции 0,2-2,0 мм повышается с 65 до 95%/ и снижения пылевидной фракции /*980,2 MM/ C 10 дО MEHEE 5%. 2 ТАбл.

| Способ грануляции пербората натрия | 1980 |

|

SU983034A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-23—Публикация

1987-01-06—Подача