О1

со

сх

00

сд

Изобретение относится к произ- , водству гранулирован11ых синтетических моющих сресдтв и их полупродуктов .

Широкое применение в производстве CMC находят синтетические цеолиты, которые используются в качестве ионообменных комплексов, заменяющих части ию фосфаты в составе синтетических моющих средств.

Однако введение цеолитов в состав синтетических моющих средств сопряжено с определенными трудностями, так как цеолиты представляют собой сильно пьщящий порощок, что усложняет технологию, ухудщает условия труда и снижает качественные показатели конечного продукта. Согласно ГОСТ 25644-83 стандартными в производстве синтетических моющих средств являются гранулы с размером в пределах 0,2-2,5 мм.

Известны цеолитные агломераты, используемые в производстве моющих средств, способ производства котоiрых состоит из .многих стадий, включающий перемещивание, формование -и сушку D1

Однако получение агломератов по этому способу представляет собой СЛ.ОЖНЫЙ и трудоемкий процесс, связанный с большими затратами энергии

Известен способ получения гранулта, состоящего из гидратированного триполифосфата натрия и нерастворимого в воде алюмосиликата, по которму гранулированный цеолит получают путем напыления воды на порошкообразную смесь алюмосиликата и безводного силиката натрия 2j.

Однако полученные по известному способу гранулы обладают малой механической прочностью, так как вода является слабым связующим.

Цель изобретения - повышение качества целевого продукта за счет улучшения гранулометрического состава и увеличения прочности гранул.

Поставленная цель достигается согласно способу получения гранулированного синтетического цеолита, используемого в составах синтетических моющих средств, включающих напыление жидкой среды на порошкообразный цеолит при перемешивании, причем в качестве жидкой среды ИСПОЛЬЗУЮТ водную суспензию цеолита со

связующим при соотношении твердой и жидкой фая, равном (0,2-1):1.

В качестве связующего используют водные растворы поверхностно-актив5 ных веществ, силикатов натрия, карбоксиме-тилцеллюлозы, а также расплавы неионогенных поверхностно-активных веществ и моноэтаноламидов.

Отличием способа является использование в качестве жидкой среды суспензии цеолита со связующим при соотнощении твердой и жидкой фаз равном (0,2-1):1 и использование вьпцеуказанных связаующих веществ.

5 Это позволяет получать прочные гранулы с узким фракционным составом, что дает возможность использо-вать их в качестве добавки к синтетическому моющему средству или применять для приготовления композиции синтетического моющего средства. Полученные гранулы обладают хоро- , шими сыпучестью и распадаемостью. Пример 1. Готовят 0,8 кг

5 суспензии цеолита в водном растворе карбоксиметилцеллюлозы при соотношении твердой и жидкой фаз 0,5:1. Полученную суспензию с помощью пневмомеханической форсунки напыляют

0 в аппарате виброкипящего слоя на

псевдоожиженный слой порошкообразного синтетического цеолита (0,6 кг). Скорость ожижающего воздуха в слое ус анавливают 0,8 м/с, частота виб, ; рации аппарата 26 1/с, амплитуда вибрации Т мм . Температуру ожижающего воздуха поддерживают в пределах 40-60 С.

Капельки суспензии, попадая 0 в интенсивно перемешиваемый слой, обволакиваются мелкими частичками цеолита и образуют гранулы, которые сталкиваясь между собой и стенками аппарата, уплотняются и одновременно подсушиваются подогретым ожижающим воздухом. В результате получают гранулированный легкосыпучий продукт.

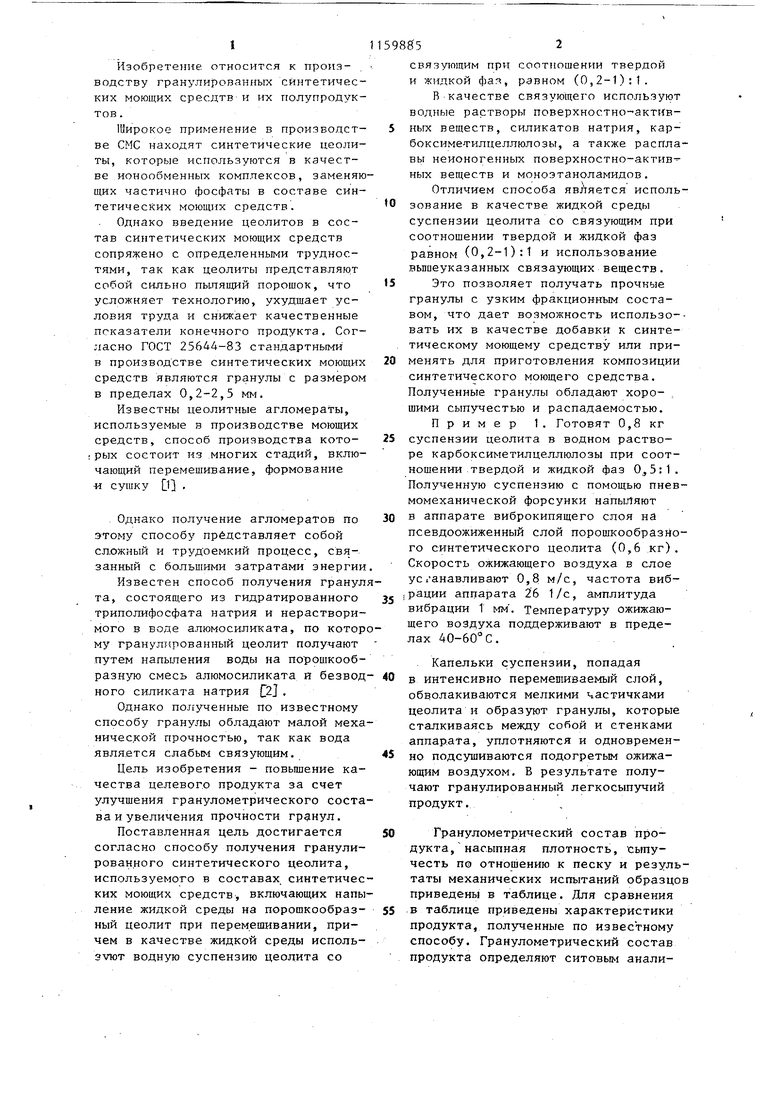

0 Гранулометрический состав продукта, насыпная плотность, сыпучесть по отношению к песку и результаты механических испытаний образцов приведены в таблице. Для сравнения

5 в таблице приведены характеристики продукта, полученные по известному способу. Гранулометрический состав продукта определяют ситовым анали3

зон, механическую прочно,сть гранул по методике ВНИ1«ИМПРОЕКТа.

Для определения механической прочности гранул навеску гранулированного продукта массой 100 г фракции 0,63-1 NfM засыпают на установленное на вибростенде сито с размером ячеек 0,2 мм и в течение 20 мин подвергают воздействию вибрации. После этого взвешивают частицы размером менее 0,2 мм и оценивают прочность гранул.

Пример 2. Готовят суспензию синтетического цеолита в водном растворе карбоксиметилцеллюлозы при соотношении твердой и жидкой фаз 0,2:1,Затем 0,8 кг полученной суспензии напыляют на 0,6 кг порошкообразного цеолита при интенсивном перемешивании в аппарате виброкипяшего слоя. Получают гранулированный порошок.

Пример 3. Готовят в водном растворе карбоксиметилпеллюлозы суспензию синтетического цеолита с соотношением твердой и жидкой фаз 1:1 и 0,8 кг суспензии напыляют в аппарате виброкипящего слоя на 0,6 кг порошкообразного цеолита В результате получают,гранулированный продукт .

Пример 4.Готовят суспензи синтетического цеолита в водном растворе карбоксиметилцеллюлозы при соотношении твердой и жидкой фаз 0,1:1 и 0,8 кг суспензии напыляют в аппарате виброкипящего слоя на 0,6 кг порошкообразного цеолита. Получают частично гранулированный продукт со значительным содержанием пыли. Кроме того, снижение содержания цеолита в.суспензии повьшает затраты энергии, расходуемой на подсушивание гранулята. Поэтому применение суспензии с содержанием цеолита менее 20% нецелесообразно.

Суспензии синтетического цеолита с содержанием твердой части свыше 50% практически невозможно распылят

98854

так как они представляют собой вязкую пастообразную массу.

Пример 5. Готовят суспензию синтетического цеолита в водном 5 растворе алкилбензолсульфоната при соотношении твердой и жидкой фаз 0,5:1 в аппарате виброкипящего слоя при перемешивании напыляют 0,8 кг полученной суспензии на 0,6 кг по-

0 рошкообразного цеолита. Получают качественный сыпучий продукт.

Пример 6. Готовят суспензию синтетического цеолита в растворе силиката натрия с соотношением твер5 дои и жидкой фаз 0,5:-1. Затем 0,8 кг суспензии напыляют в аппарате виброкипящего слоя на 0,6 кг порошкообразного цеолита. Получают легкосыпучие и прочные гранулы.

0 Пример 7. Приготавливают суспензию из смеси 50% синтетического цеолита и 50% триполифосфата натрия в водном растворе карбоксиметилцеллюлозы при соотношении твердой

5 и жидкой фаз 0,5:1. Затем 0,8 кг полученной суспензии напыляют в аппарате виброкипящего слоя на 0,6 кг синтетического цеолита. Получают качественный, легкосыпучий продукт.

Q Из данных таблицы следует, что степень разрушения (превращения в пыль) гранул, полученных по предлагаемому способу в 8-10 раз ниже, чем у гранул известного образца.

Количество стандартных гранул, полученных по предлагаемому способу на 10-11% Bbmie, чем у гранул, полученных по известному способу. Применение предлагаемого способа позволит получать гранулированный продукт с узким фракционным составом:, хорошими сыпучестью, скоростью распадения гранул в воде и повьппенной механической прочностью гранул. Кроме того применение предлагаемого способа позволит снизить энергозатраты и улучшить условия труда.обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2001 |

|

RU2213770C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335533C1 |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 1989 |

|

RU2024611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕ-МОЮЩЕГО СРЕДСТВА ДЛЯ ИЗДЕЛИЙ ИЗ ЧЕРНЫХ ТКАНЕЙ | 2006 |

|

RU2318539C1 |

| Способ получения гранулированных моющих и чистящих средств | 1987 |

|

SU1595897A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЦЕОЛИТА В КАЧЕСТВЕ КОМПОНЕНТА СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 2015 |

|

RU2615506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОБОРАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1987 |

|

RU1570447C |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТА, используемого в составах синтетических моющих средств, включающий напыление жидкой среды йа порошкообразный цеолит при перемешивании, о тл и ч а ю щ и и с я тем, что, с целью повышения качества целевого продукта путем улучшения гранулометрического состава и увеличения прочности гранул, в качестве жидкой среды используют водную суспензню цеолита со связующим при соотношении

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США ff 4231887, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАЗМЕРА ПОР МЕМБРАН | 1992 |

|

RU2024845C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-06-07—Публикация

1982-10-28—Подача