Изобретение относится к металлургическому производству, в частности к способам контроля агрегата для продувки расплавов в ковше газами, например азотом либо аргоном.

Известен способ внепечной обработки стали, по которому продувку металла в ковше нейтральным газом ведут при положении сопла фурмы 0,05 - 0,1 высоты уровня расплава в ковше H, через 1 - 2 мин сопло перемещают в положение 0,2 - 0,3 H и продувку ведут в течение 1 - 3 мин, после чего фурму опускают в первоначальное положение и продувку ведут в течение 2 - 5 мин (авт. св. N 1305179, кл. C 21 C 7/064, 1987).

Недостатком способа является то, что при установке режима продувки металла не учитывается состояние газового тракта агрегата. Свищи нейтрального газа, возникающие в погруженной части фурмы, свидетельствуют о зарождении ее несплошности. В связи с этим следует предполагать возможность последующего укорочения фурмы за счет роста свища и отделения ее конца. С другой стороны, подача части газа не через сопло, а через свищ, располагающийся выше сопла, приводит к изменению характера гидромассопереноса металла в ковше. Свищи, возникающие в непогруженной в расплав части фурмы, вообще не производят полезного действия, что предполагает возможность учета их влияния на обработку расплава в виде корректировки режимных установок по интенсивности продувки, интегральному расходу инертного газа и времени продувки.

Способ не позволяет определять зарождающиеся свищи газового тракта во время продувки расплава в ковше.

Известен способ использования устройства для рафинирования расплавов, при котором предварительно идентифицируют зависимость давления перед фурмой от глубины ее погружения в расплав, устанавливают найденную зависимость с помощью дросселя, с учетом возможного максимального металлостатического напора в ковше задают постоянное давление инертного газа на выходе стабилизатора, постепенно с низким расходом газа опускают фурму в расплав до требуемого значения мокрого вылета, при этом давление перед фурмой и на выходе редукционного клапана, управляющего основным потоком инертного газа на продувку, постепенно растет в функции мокрого вылета, а сам мокрый вылет оценивают по величине давления, после опускания фурмы величину давления на ее входе запоминают, чем обеспечивают неизменное давление на выходе редукционного клапана, расход инертного газа увеличивают до номинального и не меняют до конца продувки (авт. св. N 1068501, кл. C 21 C 7/072, 1984).

Недостатком способа является то, что он не позволяет распознавать зарождающиеся свищи газового тракта при продувке расплава.

При возникновении свищей газового тракта на участке между редукционным клапаном и соплом фурмы гидравлическое сопротивление этого участка газового тракта снижается, что ведет к падению давления после редукционного клапана 10. С помощью клапана 10 при постоянном давлении на его мембрану со стороны полости 22 давление P2 в камере 11 стабилизируется. Давление перед фурмой восстанавливается. В сопло фурмы будет поступать тот же расход инертного газа, что и до возникновения свищей. Однако общий расход инертного газа, проходящий через клапан 10, с учетом отвлечения в свищи возрастает.

Если свищи расположены на погруженной в расплав части фурмы, то их эффект при внепечной обработке в ковше зависит от глубины погружения в расплав, расхода газа через них, формы отверстий и т.д. При приближении свищей к зеркалу расплава эффект как правило падает. Кроме того, возникновение свищей приводит к повышенному размыванию футеровки, особенно при асимметричном расположении фурмы, большим брызгам и выплескам расплава во время продувки. При возникновении свищей стабилизация давления с помощью редукционного клапана способствует их росту, так как с увеличением размеров отверстий расход газа через свищи возрастает в квадратичной зависимости (Богословский В.Н., Крупнов Б. А., Сканави А.Н. и др. Под ред. И.Г. Староверова и Ю.И. Шиллера, Внутренние санитарно-технические устройства. В 3 ч. ч 1. Отопление. М.: Стройиздат, 1990, - с. 90).

При равных же гидравлических сопротивлениях самих свищей и сопла основная часть газа идет через свищи, так как металлостатический напор для них ниже, чем для сопла. Если свищи расположены выше зеркала расплава, то они приводят к бесполезной потере инертного газа.

Таким образом свищи оказывают существенное влияние на характер гидромассопереноса расплава в ковше и для оптимизации режима продувки необходимо их распознавание.

Наиболее близким по технической сущности к предлагаемому является способ реализации устройства для контроля возможности прогара фурмы, при котором фурму опускают, измеряют давление в двух соплах фурмы, с помощью дифференциального датчика оперативно контролируют градиент давлений в соплах и при достижении заданного значения этого градиента по электрическому сигналу от дифференциального датчика в систему управления положением фурмы последнюю поднимают до исчезновения градиента, после чего фурму опускают по заданной программе (авт. св. N 538029, кл. C 21 C 5/30, C 21 C 5/48, 1976).

Недостатком способа является то, что он не позволяет распознавать зарождающиеся свищи газового тракта при продувке расплава, что ограничивает возможностью оптимизации режима продувки.

Целью изобретения является расширение функциональных возможностей способа определения наличия свищей газового тракта при продувке расплава газом в ковше в течение основного периода обработки - при нахождении фурмы в нижнем положении.

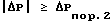

Сущность изобретения заключается в том, что способ определения наличия свищей в фурме при продувке расплава газом в ковше включает измерение давления, переменное изменение положения фурмы, вверх и вниз, дополнительное измерение давления перед фурмой, непрерывную регистрацию давления P в течение всего периода продувки, сглаживание, квантование по времени, с момента опускания фурмы в нижнее положение - определение разности Δ величины P(i) и P(i-1), где i - номер отсчета, при Δ<0 и  больше первого порогового значения Δпор.1= 0,15•Pм, где Pм - металлостатический напор при заданной глубине погружения фурмы в расплав Hmзад - приподнимание фурмы в течение времени Δt = 0,5•HMзад/νп, где νп - скорость подъема фурмы, фиксирование изменения давления ΔP , при

больше первого порогового значения Δпор.1= 0,15•Pм, где Pм - металлостатический напор при заданной глубине погружения фурмы в расплав Hmзад - приподнимание фурмы в течение времени Δt = 0,5•HMзад/νп, где νп - скорость подъема фурмы, фиксирование изменения давления ΔP , при  меньшем второго порогового значения ΔPпор.2= 0,45Pм - определение наличия, а при

меньшем второго порогового значения ΔPпор.2= 0,45Pм - определение наличия, а при  - отсутствия свищей в фурме, после чего - возвращение фурмы в исходное положение продувки.

- отсутствия свищей в фурме, после чего - возвращение фурмы в исходное положение продувки.

В процессе продувки расплава происходит заметалливание сопла фурмы, т.е. намораживание своеобразной металлической диафрагмы на конце трубы с постепенно по мере продолжения продувки уменьшающимся отверстием (Коган А.Е., Внепечные и ковшевые процессы, - Новокузнецк: Изд-во Кузбасского политехнического института, 1990, с. 41 - 42). Заметалливание (З) образуется и разрушается непрерывно в течение всей продувки. По мере роста 3 давление перед фурмой растет, так как гидравлическое сопротивление сопла увеличивается. При частичном разрушении (размывании расплавом) 3 давление падает. Полное разрушение 3 имеет место, как правило, лишь при укорочении фурмы, когда часть фурмы вместе с З на конце отделяется от оставшейся части. При отделении части фурмы давление P быстро снижается, так как укорочение фурмы при ее закрепленном положении в ковше ведет к снижению металлостатического напора. Перед отделением конца в фурме обязательно возникают один или несколько свищей.

При частичном разрушении З либо при образовании небольших свищей газового тракта (при из зарождении) распознавание последних затруднено. Это связано с тем, что их зарождение имеет близкий по характеру отклик на кривой давления к появлению эффекта частичного разрушения З. В обоих случаях наблюдается снижение P не ниже глобального максимума давления Pmin.

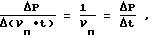

Задача распознавания зарождающихся свищей газового тракта при отсутствии стабилизатора давления может быть решена с использованием пробных воздействий по положению фурмы. При значительном снижении P фурма приподнимается на расчетное значение ΔHм и анализируется дискретный аналог производной P по величине перемещения

где

νп - скорость приподнимания фурмы; νп ≈ const;

Δt - время приподнимания фурмы; - аналог производной по времени.

- аналог производной по времени.

Свищ располагается обязательно выше сопла фурмы. Металлостатический напор для свища Нмc оказывается меньше, чем для сопла фурмы Нмф.

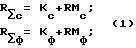

Суммарное гидравлическое сопротивление газового тракта для свищей

RΣc= R1+Rc+Rмc,

где

R1 - среднее гидравлическое сопротивление на участке газового тракта от места регистрации давления до свищей;

Rс - гидравлическое сопротивление свищей;

Rмс - среднее гидравлическое сопротивление столба расплава над свищами.

Суммарное гидравлическое сопротивление газового тракта для сопла

RΣф= R1+R2+Rф+Rмф,

где

R2 - среднее гидравлическое сопротивление на участке газового тракта от свищей до сопла;

Rф - гидравлическое сопротивление сопла фурмы;

Rмф - гидравлическое сопротивление столба расплава над соплом.

Учитывая непродолжительность пробного воздействия, можно принять во время воздействия R1, R2, Rф, Rс постоянными:

где

Kс = R1 + Rс = const;

Kф = R1 + R2 + Rф = const.

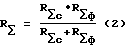

Общее гидравлическое сопротивление параллельных газовых трактов свищей и сопла .

.

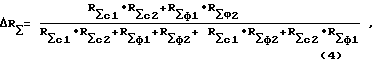

На основе выражения (1) изменение RΣф при пробном воздействии составит:

ΔRΣф= ΔRмф (3) .

На основе выражения (2) изменение RΣ при пробном воздействии и нахождении свищей в расплаве

где

RΣc1,RΣф1 - суммарные гидравлические сопротивления газовых трактов свищей и сопла до нанесения пробного воздействия;

RΣc2•RΣф2 - то же после нанесения пробного воздействия.

Сравнивая выражения (3) и (4), видим, что они отличаются двумя последними членами знаменателя в уравнении (4). При появлении свищей, находящихся при наложении пробного воздействия в расплаве, изменение гидравлического сопротивления ΔRΣ будет меньше, чем изменение гидравлического сопротивления ΔRΣф без свищей.

На зависимости давления P во времени t при наложении пробного воздействия это отражается в меньшем угле наклона (падения) прямой изменения P по отношению к оси времени при наличии свищей, чем при отсутствии последних.

Чем больше свищи, тем уменьшение давления P до наложения пробного воздействия больше. Такое же начальное падение P может происходить не вследствие появления свищей, а за счет уменьшения З сопла. В этом случае давления до наложения пробного воздействия совпадут. Однако по итогам наложения пробного воздействия, анализируя угол наклона прямой давления от начальной точки P1 до наложения воздействия, можно выявить причину падения P.

Для этого фактически измеренное изменение давления ΔP = P1•P2 под влиянием приподнятия фурмы за время Δt со скоростью νп на величину ΔHм = νп•Δt сравнивается с расчетным

ΔPрасч= ρмс•g•ΔHм, (5)

где

ρмс - плотность жидкого металла в ковше;

g - ускорение свободного падения.

Для избежания ошибки анализа из-за колебания З во время наложения пробного воздействия, неточностей контрольно-измерительной и пускорегулирующей аппаратуры, случайных колебаний P и пр., устанавливается некоторый порог ΔPпор отклонения ΔP относительно величины ΔPрасч . Причиной изменения давления ΔP , отклонившимся от ΔPрасч на величину ΔP° , большую чем ΔPпор , считается наличие свищей. Если же ΔP при наложении пробного воздействия отклоняется на величину ΔP° , не превышающую ΔPпор , то считается, что свищей нет, и отклонение ΔP° носит псевдослучайный характер. Иначе говоря, в последнем случае причиной падения P до наложения пробного воздействия считается снижение заметалливания сопла.

Если свищи выходят над поверхностью расплава как во время нанесения пробного воздействия, так и до него, то справедливость выводов на основе предлагаемого способа распознавания зарождающихся свищей сохраняется. В этом случае угол наклона прямой изменения P под влиянием пробного воздействия становится еще меньше (прямая идет более полого).

При образовании больших свищей давление падает ниже Pmin. После нанесения пробного воздействия в этом случае угол наклона прямой изменения P оказывается ниже, чем для случая свищей малых размеров. Способ определения наличия свищей в этом случае также работоспособен.

Время нанесения пробного воздействия мало (несколько секунд). Поэтому рост З при одновременном росте свищей с компенсирующими друг друга эффектами и не проявляющимися поэтому на кривой P от t маловероятен. Кроме того, вскоре после укорочения фурмы и таким образом снижения З вероятность быстрого образования свищей мала, так как с падением P понижается величина механического усилия на элементы газового тракта.

Дополнительно введенная в способ операция сглаживания позволяет частично отфильтровывать случайную помеху, присутствующую в сигнале давления.

Введенная операция непрерывной проверки условия: Δ<0 и  позволяет определить в темпе со временем момент времени неслучайного и значимого падения P.

позволяет определить в темпе со временем момент времени неслучайного и значимого падения P.

Введенная операция приподнимания фурмы в течение времени Δt и фиксирования изменения давления ΔP позволяет нанести пробное воздействие по положению фурмы и получить отклик на него по P.

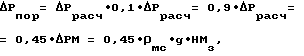

Введенная операция расчета порогового значения изменения давления ΔPпор= 0,45•Pм , где Pм - металлостатический напор при заданной глубине погружения фурмы в расплав Нмз, позволяет:

1. Теоретически оценить ожидаемое изменение давления P при отсутствии свищей газового тракта ΔPрасч ;

2. Установить величину порогового значения изменения давления ΔPпор путем снижения величины ΔPрасч на величину 0,1•ΔPрасч :

где

ρмс - плотность жидкого металла;

g - ускорение свободного падения;

Нмз - заданная глубина погружения фурмы в расплав.

Введенная операция сравнения  с ΔPпор позволяет отделить область изменения давления при наличии распознаваемых, т.е. достаточно проявляющихся (больших) свищей от области изменения давления без (либо очень малых) свищей газового тракта.

с ΔPпор позволяет отделить область изменения давления при наличии распознаваемых, т.е. достаточно проявляющихся (больших) свищей от области изменения давления без (либо очень малых) свищей газового тракта.

Таким образом вновь введенные операции в указанной связи с другими операциями дают возможность определить наличие свищей газового тракта при продувке расплава в ковше. Процедура определения наличия свищей запускается в действие по информации о локальном снижении давления перед фурмой. Распознавание наличия свищей осуществляется с использованием активного эксперимента - путем наложения пробного сигнала на рабочие управления. В качестве информационного признака наличия свищей принят пониженный угол наклона к оси времени по отношению к рассчитываемому углу наклона, оцениваемый при известном Δt по величине ΔP .

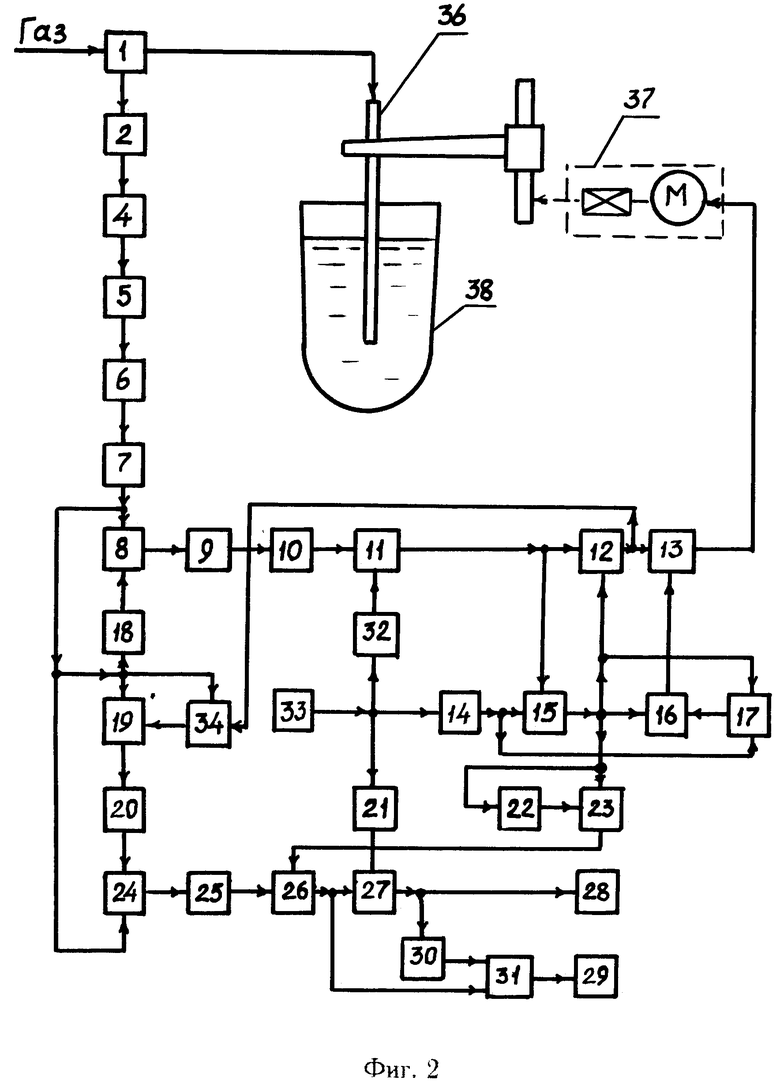

На фиг. 1 приведена сглаженная временная зависимость давления на входе фурмы P при определении наличия свищей газового тракта; на фиг. 2 - пример устройства для реализации способа.

На фиг. 1 обозначено: 1 - участок роста сглаженной временной зависимости давления; 2 - участок падения сглаженной временной зависимости давления до нанесения пробного воздействия; 3 - 8 - участок падения сглаженной временной зависимости давления во время нанесения пробного воздействия, из них: 3 и 6 - при отсутствии значительных свищей газового тракта; 4 и 7 - при наличии значительных свищей газового тракта в части фурмы, погруженной в расплав; 5 и 8 - при наличии значительных свищей газового тракта вне погруженной в расплав части фурмы; P - величина давления; t - время; S - интервал дискретизации; ΔPрасч - расчетное изменение давления под влиянием пробного воздействия; Δt - время нанесения пробного воздействия по положению фурмы; Pxxн - давление перед погружением в расплав новой фурмы, Pxxз - давление перед погружением в расплав использованной фурмы; Δ - разность давлений P(i) и P(i-1) до нанесения пробного воздействия на интервале времени S.

Понижение P на участке 2 может быть обусловлено снижением заметалливания, укорочением фурмы либо возникновением свищей газового такта. В первом случае под влиянием пробного воздействия давление меняется по линии 3. Во втором - по линии 6. В третьем - по линиям 4 и 7 либо по линиям 5 и 8. По линиям 4 и 7 давление меняется в случае наличия свищей в части фурмы, погруженной в расплав, а по линиям 5 и 8 - на непогруженном в расплав участке газового тракта.

Чем больше укорочение фурмы, тем больше падение P на участке 2 - до нанесения пробного воздействия, тем ниже располагается точка на временной зависимости P. При этом при нанесении пробного воздействия прямая P располагается тем более полого, чем больше укорочение фурмы.

Как следует из фиг. 1, угол наклона линий 7 и 8 по отношению к оси t меньше, чем линий 4 и 5. Чем меньше текущая глубина погружения фурмы в расплав, тем свищи вызывают меньшее изменение давления под действием пробного сигнала.

Результаты определения наличия свищей газового тракта не зависят от действия побочных факторов - изменения степени заметалливания сопла З и укорочения фурмы. При наличии значительных свищей в любом случае четко проявляется снижение изменения давления под влиянием пробного воздействия.

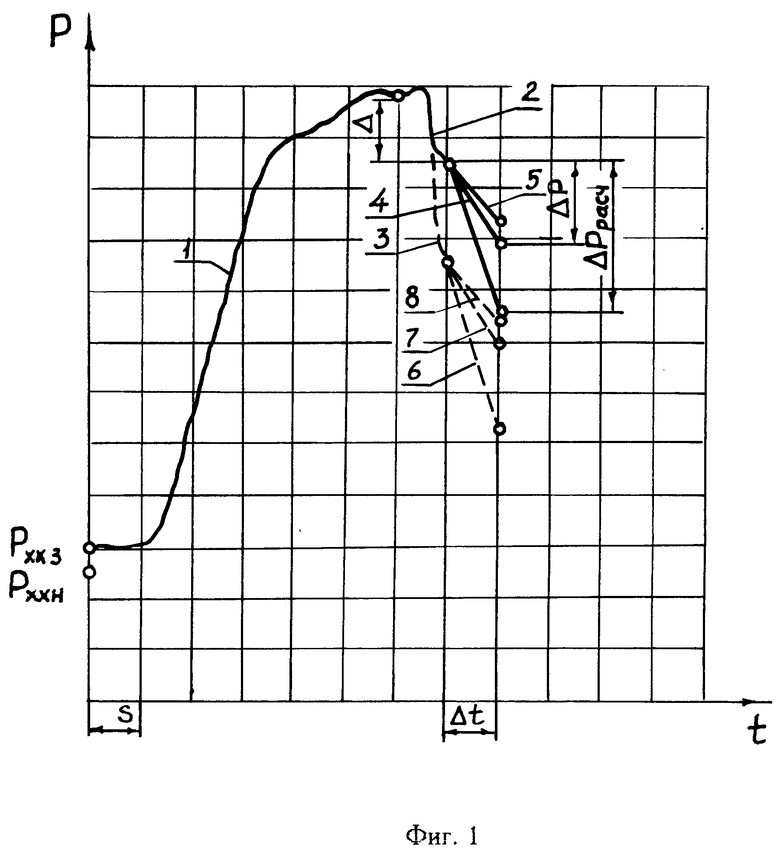

На фиг. 2 обозначено: 1 - датчик давления, 2 - регистратор давления, 4 - тумблер, 5 - сглаживатель, 6 - прерыватель, 7 - аналого-цифровой преобразователь (АЦП), 8, 24 - элементы сравнения, 9, 25 - цифроаналоговый преобразователь (ЦАП), 10 - детектор, 11, 27 - пороговые элементы (компараторы), 12, 16, 23, 34 - триггеры, 14, 21, 32 - усилители, 13 - силовой контактор привода фурмы, 15, 17 - реле времени, 18, 20 - блоки памяти, 19, 26 - ключи, 22 - блок задержки, 28, 29 - световые табло, 30 - элемент НЕ, 31 - элемент И, 33 - задатчик, 3 - газопровод нейтрального газа, 36 - фурма, 37 - привод фурмы, 38 - ковш с расплавом.

Инертный газ по газопроводу 3 проходит через датчик давления 1 и поступает в фурму 36.

Датчик давления 1, регистратор давления 2, тумблер 4 , сглаживатель 5, прерыватель 6, АЦП 7, элемент сравнения 8, ЦАП 9, детектор 10, компаратор 11, триггер 12, вход управления включением силового контактора привода фурмы 13, привод фурмы 37 соединены последовательно. Выход АЦП 7, кроме того, подключен к входам блока памяти 18, ключа 19 входа сброса триггера 34 и элемента сравнения 24. Выход блока памяти 18 подсоединен к второму входу элемента сравнения 8. Выход ключа 19 через блок памяти 20, второй вход элемента сравнения 24, ЦАП 25, ключ 26, компаратор 27 соединен со световым табло 28. Выход триггера 12 дополнительно соединен через основной вход триггера 34 с управляющим входом ключа 19. Выход ключа 26 через один из входов элемента И 31 дополнительно соединен со световым табло 29. Выход компаратора 27 через элемент НЕ 30 подсоединен к второму входу элемента И 31. Задатчик 33 подключен к входам усилителей 32, 14 и 21. Выход усилителя 32 соединен с управляющим входом компаратора 11. Выход усилителя 14 через вход уставки реле времени 15, триггер 16 подсоединен к входу управления отключением силового контактора 13. Выход усилителя 21 подключен к управляющему входу компаратора 27. Выход компаратора 11 дополнительно соединен с запускающим входом реле времени 15. Реле времени 17 подключено к второму входу триггера 16. Выход усилителя 14 дополнительно подсоединен к входу уставки реле времени 17. Выход реле времени 15 дополнительно подсоединен: к входу сброса триггера 12, через основной вход триггера 23 - к управляющему входу ключа 26, к запускающему входу реле времени 17, через блок задержки 22 - к входу сброса триггера 23.

В качестве технической базы устройства используются, например, самопишущий прибор типа МТС-712, тумблер 4 - типа ТВ1-1, сглаживатель 5 - фильтр на базе RC - цепей потенциального типа, прерыватель 6 - коммутатор на микросхеме КР590КН5, АЦП 7 - на микросхеме К572ПВ1А, элементы сравнения 8, 24 - на сумматоре К155ИМ1, ЦАП 9, 25 - на микросхеме К594ПА1, детектор 10 - диод типа KD242A, компараторы 11, 27 - на микросхеме К554СА3, триггеры 12, 16, 23, 34 - универсальные j-k триггеры на микросхеме К155ТВ1, усилители 14, 21, 32 - на микросхеме К155ЛН5, реле времени 15, 17 - на микросхеме 580ИК53, блоки памяти 18, 20 - оперативные запоминающие устройства на микросхеме К155ТВ1, ключи 19, 26 - на микросхеме К155ЛА3, блок задержки 22 - на микросхеме КР1100СК2, элемент НЕ 30 - на микросхеме К155ЛЕ4, элемент И 31 - на микросхеме К555ЛИ2, задатчик 33 - типа Р3Д-22.

С помощью данного устройства способ реализуется следующим образом.

По газопроводу 3 подают нейтральный газ на фурму 36 через датчик давления 1. Опускают фурму в ковш с расплавом 38 в нижнее положение продувки.

Переводят силовой контактор 13 на управление от данного устройства. Тумблером 4 подают сигнал на сглаживатель 5. Сигнал с регистратора 2 через тумблер 4, сглаживатель 5, прерыватель 6, АЦП 7 передают на элемент сравнения 8. В сглаживателе 5 сигнал давления освобождают от случайной помехи, в прерывателе 6 - квантуют по времени, в АЦП 7 - преобразуют в цифровой код. Одновременно сигнал давления передают в блок памяти 18, где запоминают. Давление на i-ом шаге дискретизации P(i) в элементе сравнения 8 вычитают из давления на предыдущем (i-1)-м шаге дискретизации P(i-1). Полученную разность Δ = P(i)-P(i-1) в ЦАП 9 преобразуют в аналоговую форму и пропускают лишь отрицательную разность Δ . Задатчиком 33 устанавливают заданную глубину погружения фурмы в расплав Нмз.

На усилителе 32 рассчитывают величину Δпор= 0,15•Pм = 0,15•ρмс•g•Hмз по величине Нмз, поступающей из задатчика 33. Величину Δпор передают в компаратор 11, где формируют сигнал на выходе при  .

.

При  на выходе компаратора формируют сигнал, переворачивающий триггер 12 в рабочее положение и запускающий реле времени 15. Сигналом с триггера 12 включают контактор 13, управляющий приводом фурмы 37, и фурму начинают приподнимать.

на выходе компаратора формируют сигнал, переворачивающий триггер 12 в рабочее положение и запускающий реле времени 15. Сигналом с триггера 12 включают контактор 13, управляющий приводом фурмы 37, и фурму начинают приподнимать.

На усилителе 14 рассчитывают величину Δt = 0,5•Hмз/νп по величине Нмз, поступающей из задатчика 33. Сигнал Δt передают на вход реле времени 15, а значит и время подъема фурмы.

После установки триггера 12 в рабочее положение сигналом по основному входу триггер 34 переворачивают в рабочее состояние и его выходным сигналом открывают ключ 19. Ближайший дискретный сигнал с выхода АЦП 7 проходит через ключ 19 в блок памяти 20, где запоминается (величина давления P1). Этот же сигнал подают с выхода АЦП 7 на вход сброса триггера 34. Триггер возвращается в исходное состояние, чем снимают сигнал с управляющего входа ключа 19 и закрывают его.

Сигнал P1 блока памяти 20 подают на один вход элемента сравнения 24, а P(i) от АЦП 7 - на другой. На элементе 24 формируют разность ΔP = Pl•P(i) , которую после преобразования в аналоговый сигнал в ЦАП 25 передают на ключ 26.

После истечения выдержки времени Δt на выходе реле времени 15 появляется сигнал, сбрасывающий триггер 12 в исходное положение. Контактор 13 отключают, отключая питание привода фурмы 37. Фурма 36 останавливается. Одновременно сигналом с выхода реле времени 15 по основному входу триггер 16 переворачивают и сигналом с его выхода включают контактор 13 на опускание фурмы 38. Фурму начинают опускать. Кроме того, сигналом от реле времени 15 включают реле времени 17 и переворачивают триггер 23 в рабочее состояние. Начинают отсчет времени Δt опускания фурмы. Уставку Δt на реле времени 15 задают от усилителя 14.

Сигналом с выхода триггера 23 открывают ключ 26. В этот момент времени P(i) = P2. На элементе сравнения при этом формируют разность ΔP = P1•P2 , которую через ЦАП 25, ключ 26 передают на компаратор 27 и элемент И 31. Одновременно сигнал с выхода реле времени 15 подают на блок задержки 22. На его выходе формируют сигнал по истечении времени, Δз= 1,5•S, , где S - интервал дискретизации блока прерывания 6.

На усилителе 21 рассчитывают величину ΔPпор= 0,45Pм = 0,45ρмс•g•Hмз по величине Нмз, поступающей из задатчика 35. Величину ΔPпор передают в компаратор 27, где формируют сигнал на выходе при  . Если условие выполняется, то этот сигнал подают на табло 28 с надписью "Свищей нет" и высвечивают его.

. Если условие выполняется, то этот сигнал подают на табло 28 с надписью "Свищей нет" и высвечивают его.

Если условие  не выполняется, то на выходе элемента НЕ формируют сигнал 1, который передают на один из входов элемента И 31. На другой вход элемента И подают сигнал с выхода ключа 26. Поскольку при

не выполняется, то на выходе элемента НЕ формируют сигнал 1, который передают на один из входов элемента И 31. На другой вход элемента И подают сигнал с выхода ключа 26. Поскольку при  на обоих входах элемента И 31 есть сигнал, то на его выходе 1. Этот сигнал подают на табло 29 с надписью "Свищи есть" и высвечивают его.

на обоих входах элемента И 31 есть сигнал, то на его выходе 1. Этот сигнал подают на табло 29 с надписью "Свищи есть" и высвечивают его.

По истечении времени задержки Δз на выходе блока задержки 22 появляется 1, которой триггер 23 сбрасывают в исходное состояние. Триггер снимает сигнал с управляющего входа ключа 26. Ключ закрывается. Табло 28 (либо 29) гаснет.

По истечении выдержки Δt на выходе реле времени 17 появляется сигнал, который подают на вход сброса триггера 16. Триггер приходит в исходное состояние, снимая управляющий сигнал с контактора 13. Контактор отключается. Фурма останавливается.

Процесс определения наличия свищей продолжают вплоть до окончания продувки. В конце ее переводят силовой контактор 13 на ручное управление, тумблер 4 выключают, фурму поднимают.

Тумблер 4 может быть сблокирован с переключателем режима работы контактора 13 "ручной-автомат".

Величины Δпор= 0,15Pм и ΔPпор= 0,45Pм определены, исходя из среднестатистических характеристик помехи по давлению и глубине погружения фурмы в расплав. При большем значении Δпор и меньшем значении ΔPпор снижается чувствительность способа, при меньшей величине Δпор и большей величине ΔPпор повышается вероятность ложной констатации свищей.

Величина S принимается как дробная часть Δt , устанавливается прерывателем и составляет несколько секунд.

Снижение в выражении Δt = 0,5•Hмз/νп величины коэффициента ниже 0,5 ведет к понижению чувствительности способа, а увеличение выше 0,5 - к неоправданному повышению вмешательства в процесс внепечной обработки и увеличению времени периода идентификации.

Способ определения наличия свищей газового тракта при продувке расплава в ковше может быть использован как самостоятельно, так и в сочетании с другими процессами идентификации и оптимизации внепечной обработки металлов и сплавов.

Способ позволяет определять наличие свищей газового тракта, начиная с момента погружения фурмы в нижнее положение продувки от места установки датчика давления перед фурмой и кончая соплом фурмы, независимо от числа свищей. В результате появляется возможность распознавания причины понижения давления перед фурмой. Это в свою очередь дает возможность точнее идентифицировать динамику изменения степени заметалливания сопла и укорочение фурмы и своевременно ликвидировать утечки газа, заменять вышедшую из строя фурму и повысить качество процесса внепечной обработки расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВА В КОВШЕ ПРИ ПЕРЕМЕННОМ ПОЛОЖЕНИИ ФУРМЫ | 1995 |

|

RU2113505C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ФУРМЫ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2100448C1 |

| СПОСОБ УСТАНОВКИ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ В ПОЛОЖЕНИИ ПРОДУВКИ | 1996 |

|

RU2113506C1 |

| СПОСОБ ОПЕРАТИВНОЙ ОЦЕНКИ СОСТОЯНИЯ ФУРМЫ ПРИ ПРОДУВКЕ РАСПЛАВА В КОВШЕ | 1996 |

|

RU2101366C1 |

| СПОСОБ ОПЕРАТИВНОГО ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ СОПЛА ФУРМЫ ОТНОСИТЕЛЬНО ЗЕРКАЛА РАСПЛАВА ПРИ ЕГО ПРОДУВКЕ В КОВШЕ | 1995 |

|

RU2083685C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ | 1995 |

|

RU2098490C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 1996 |

|

RU2113502C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ПРОДУВКИ ГАЗОМ МЕТАЛЛА В КОВШЕ | 1995 |

|

RU2092578C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ РАСПЛАВА В КОВШЕ | 2006 |

|

RU2324904C1 |

Изобретение относится к металлургии и направлено на определение наличия свищей в фурме при продувке расплава газом в ковше. При снижении давления перед фурмой ниже порогового в процессе продувки расплава в ковше инертным газом наносят пробное воздействие по положению фурмы. Фурму приподнимают по времени в течение фиксированного времени, после чего анализируют отклик по величине изменения давления перед фурмой. При изменении давления, меньшем установленного порогового значения, констатируют наличие, а при большем - отсутствие свищей газового тракта. Фурму возвращают в исходное положение продувки и процесс внепечной обработки расплава продолжается. При использовании способа можно экономить инертный газ путем своевременной ликвидации выявленных свищей в газопроводе, замены вышедшей из строя фурмы и повышать эффективность продувки расплава путем оптимизации режима продувки. 2 ил.

Способ определения наличия свищей в фурме при продувке расплава газом в ковше, включающий измерение давления, переменное изменение положения фурмы вверх и вниз, отличающийся тем, что давление измеряют перед фурмой, величину давления P непрерывно регистрируют в течение всего периода продувки, сглаживают, квантуют по времени, с момента опускания фурмы в нижнее положение в темпе с процессом определяют разность Δ величин P (i) и P (i - 1), где i - номер отсчета, при Δ<0 и  больше первого порогового значения

больше первого порогового значения

Δпор.1= 0,15•Pм,

где Pм - металлостатический напор при заданной глубине погружения фурмы в расплав Hмзад.,

в течение времени

Δt = 0,5•Hмзад/vп,

где vп - скорость подъема фурмы,

фурму приподнимают и фиксируют изменение давления ΔP, при  меньше второго порогового значения ΔPпор.2= 0,45Pм определяют наличие, а при

меньше второго порогового значения ΔPпор.2= 0,45Pм определяют наличие, а при  - отсутствие свищей в фурме, после чего фурму возвращают в нижнее положение.

- отсутствие свищей в фурме, после чего фурму возвращают в нижнее положение.

| SU, авторское свидетельство, 1305179, C 21 C 7/064, 1987 | |||

| SU, авторское с видетельство, 1068501, C 21 C 7/072, 1984 | |||

| SU, авторское свидетельство, 53 8029, C 21 C 5/30, 1976. |

Авторы

Даты

1998-06-20—Публикация

1996-06-07—Подача