(54) УСТРОЙСТЮ УПРАВЛЕНИЯ ПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2282666C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОНВЕРТЕРНОЙ ПЛАВКОЙ | 2004 |

|

RU2281337C2 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ УПРАВЛЕНИЙ КОНВЕРТЕРНОГО ПРОЦЕССА | 2004 |

|

RU2252263C1 |

| Способ контроля температуры металла в конвертере | 1987 |

|

SU1458394A1 |

| Способ управления режимом шлакообразования в ванне конвертера и устройство для его осуществления | 1977 |

|

SU870441A1 |

| Тренажер оператора кислородного конвертера | 1983 |

|

SU1088055A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Устройство управления режимом шлако-ОбРАзОВАНия B BAHHE KOHBEPTEPA | 1979 |

|

SU827557A1 |

| Устройство для определения содержания углерода в металле | 1991 |

|

SU1781307A1 |

| Способ контроля температуры металла в конвертере | 1988 |

|

SU1678847A1 |

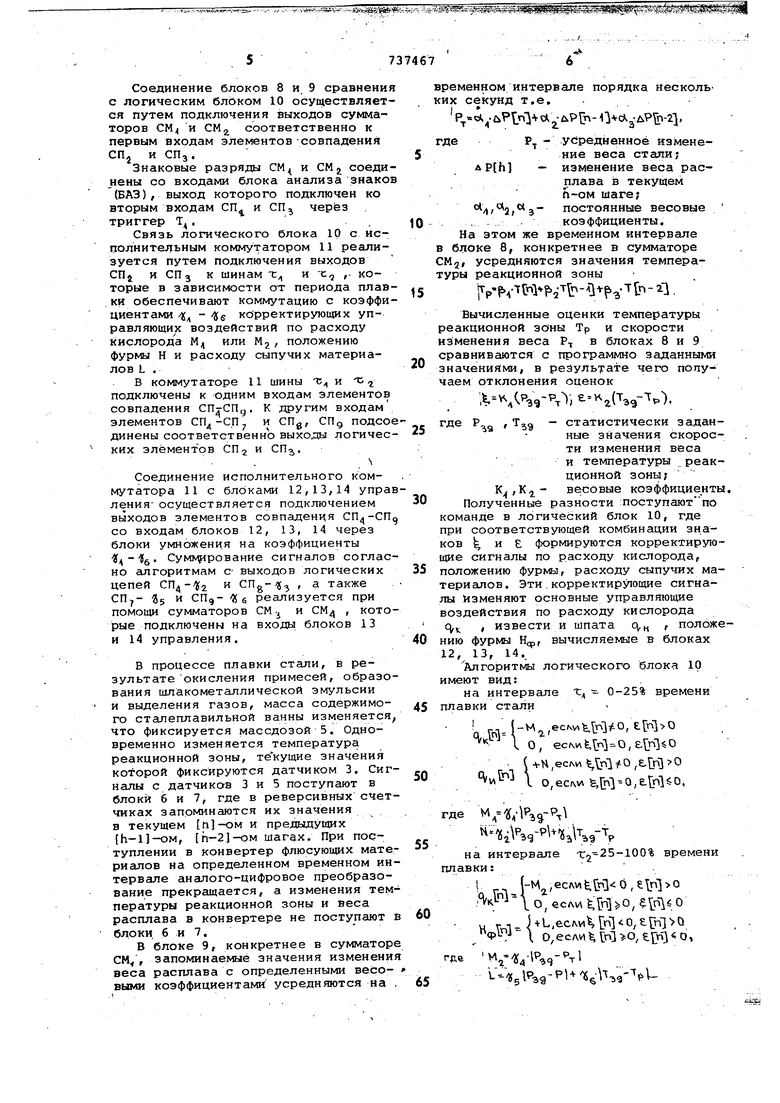

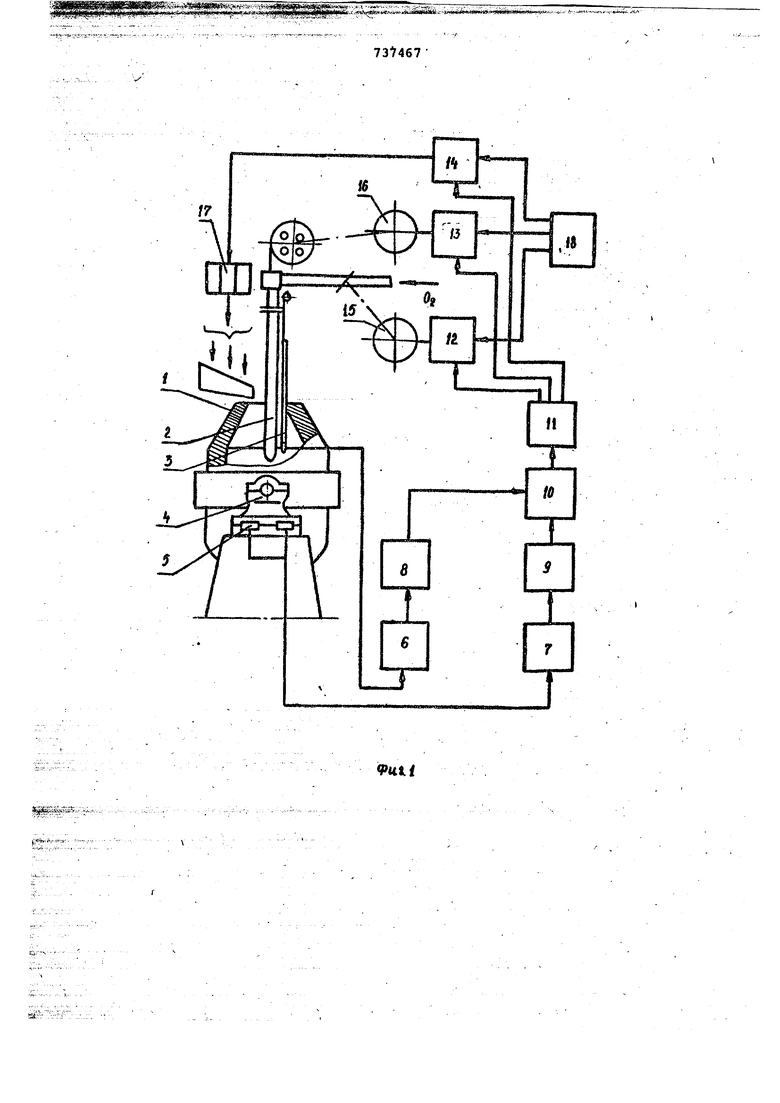

Изобретение относится к области черной металлургии, а именно к конвертерному производству стали; Известно устройство управления плавкой стали на основе непрерывного измерения ее веса, в котором применя ются тенэометрические датчики в количестве нескольких штук, установлен ные в опорах цапф,При загрузке конве тера фиксируется вес всех отдельных компонентов шихтыр количество сливае MOtX5 шпака и металла, а в процессе плавки осуществляется непрерывная регистрация скорости изменения веса 1 . НедоЪтаткрм такого устройства является установка цапфы на нескольких датчиках, например на восьми, чт ух рлшаёт равномерное приложение веса конвертера на измерительные устройства ri точность взвешивания, а также усложняет соединение тензодатдаков в измерительной схеме. Известны также устройства для автоматического управления процессом продувки в конвертере,предназйаченны дая Ьйрейёлёния параметров выплавляв мой стали и состоящие из набора блоков измерения параметров чугуна, начальных и заданных условий продувки, вычислительных блрков расчета шихты, определения содержания углерода, температуры, основности шлака и других параметров. Такие устройства .также включают исполнительные блоки управления расходом кислорода, положением фурмы и дозированием сыпучих материалов 2. Недостатком устройства является отсутствие блоков для предупреждения выбросов в стошеплавильной ванне и, непосредственного воздейстЕйя на процесс плавки путем формирования корректирующих сигналов по расходам сыпучих.материалов кислорода, положению фурмы. Цель изобретения - предупреждение выбросов и увеличение выхода годногр. Для достижения этой цели устройство управления плавкой стали в конвертере, содержащее блоки управления расходом кислорода, положением фурмы и дозированием сыпучих материалов, входы которых соединены с блоком ввода на плавку начальных и заданных условий продувки,дополнительно содержит цифровые запоминающие устрой-, ства для вычисления по ходу плавки Значений температуры реакционной зоны и изменений веса расплава, причем входи этих устройств подйЛйочёны со-ответственно к йесовым магнитоаниэо тройным датчикам / в опорных подшипн ках и к датчику температуры peakttHb ной встроенному в водоохлазада мый аонд,; а выходы - к блокам сравн ния текущих и заданных значений тем ратуры реакционной зоны и изменения веса расплава; устройство также со держкт логический блок формирования корректирующих сигналов, входы котор го, подключены к выходам блоков срав нения, а выходы через исполнительн коммУг-атор - к блокам управлениярас ходом кислорода, положением фурмы и дозированием сыпучИх матёрйалоз, Логический блок состоит из двух элементов совпадения, триггера и блока анализа энаков причем выход блока анализа знаков соединен с триг , выход которого связан с двум входами элементов совпадения, второй вход которых соединен с блоками срав нения, а вторые выходы блоков сравне ния ЬвеШйНёнЫ с ДвуМяёхдй1ми ёй9 :а анализа знаков. Коммутатор состоит из шести бло,ков совпадения,шести блоков умножени двух сумматоров и двух шин, причем шины подключены к одним входам блоков совпадения, а к другим входам этих элементов подсоединены соот ветственно выходы с логического блока; выходы шести блоков совпадения . через шесть блоков умножения соедине ны соответственно с двумя сумматорами, входящими в коммутатор, и тремя блоками управления расходом и положе нием фурмы, - На фиг,1 изображейа бЛоК-схема устройства управления плавкой стали в конвертере;на фиг.2 - блок-схема вычислительного устройства для форми рования корректируюсйих воздействий, Блок-схема управления включает объект управления - кислородный конвертер 1 с водоохлаждаемой фурмой 2 дутья. Подвешенный врдоохлаждае№ й зЬВД сб 1 г грЬён1егЫмдатчиком температуры обеспечивает измерение температуры реакционной зоны, 1ЬмператуРУ реакционной зоны измеряют с помощью Цветовых, радиационных и других термоэлектрических пирометров. Валы конвертера установлены в опор ных радиальных подшипниках 4. В основании подшипника встроены весовые датчики - массдозы 5, Выходы датчиков 3 и 5 связаны с гхйфровымй затгоминаюгдами блоками б и 7, где хранятся соответственно текутдие п /предыдущие n-l и п-2 значения температуры реакционной эЬнй и скЬр1Эсти изменения веса расплава с учетом вероятностных характеристик обьекта-конвертера. Блоки б и 7 сьедийёчы с блоками 3 и

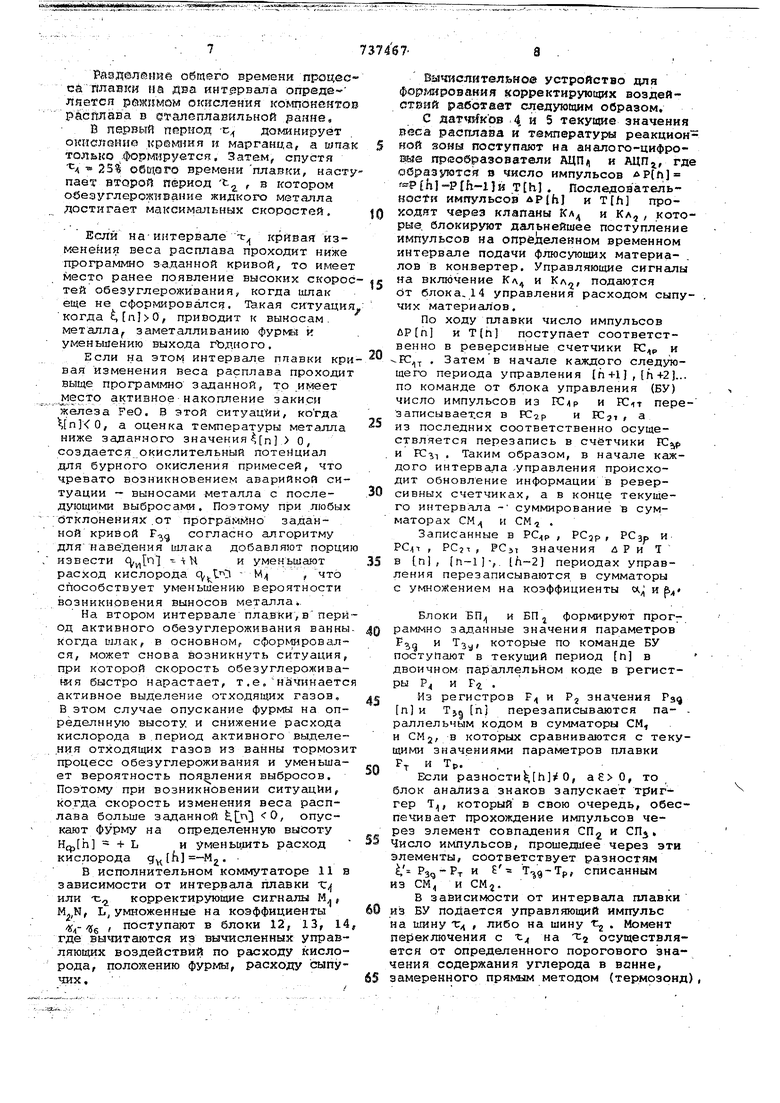

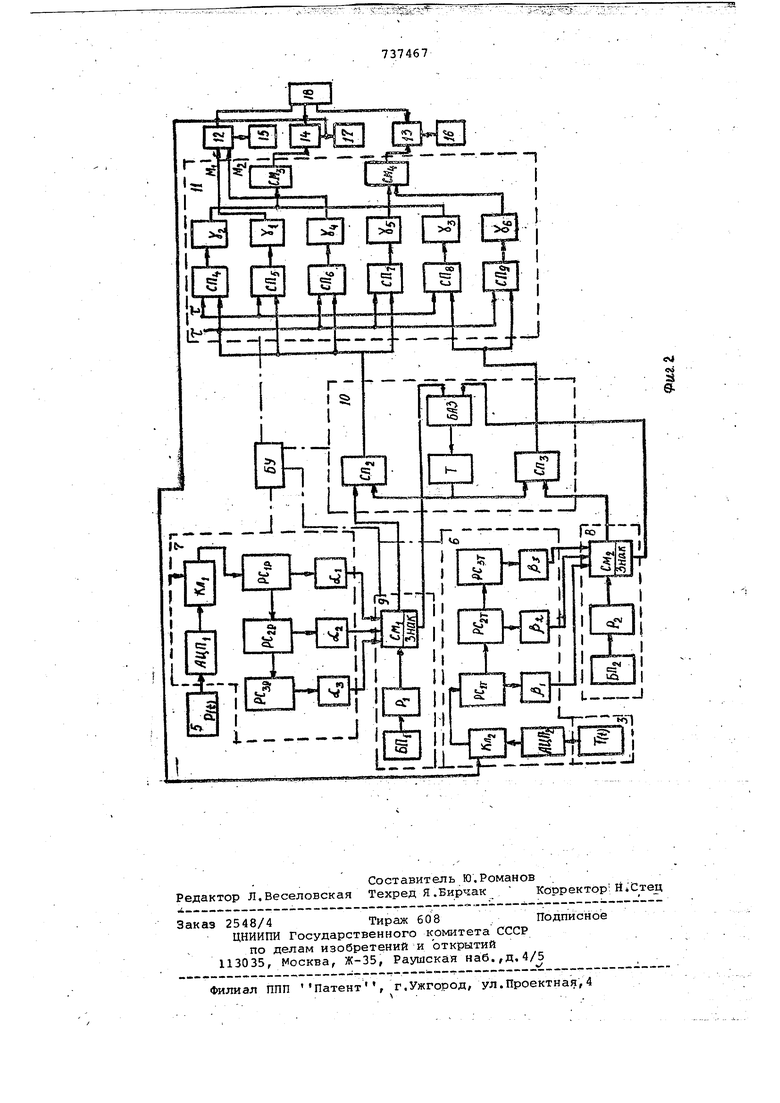

717467 9 сравнения заданных и вычисленных сумм значений указанных выше параметров. Устройство управления плавкой включает также логический блок 10 для формирования корректирующих воздействий на основании вычисляенвлх по ходу плавки значений температ5ФЫ р &кцион }ой зоны и скорости изменения веса расплава, исполнительный коммутатор 11,выходы которого в зависимости от времени плавки и сформированных в логическом блоке коррекТИР5ЛОЩИХ воздействий через ключи подключены к блоку 12 управления расходом кислорода, блоку 13 управления положением фурмаf блоку 14 управления расходом руды, извести, известняка. Выходы блоков 12-14 подсоединены к соответствующим исполнительным механизмам 15-17, а входы этих блоков связаны с задающим блоком 18, В блок-схеме вычислительного устЕюйства для формирования корректирующих воздействий (см,фиг,2) выходы датчика 3 и мессдоз 5 подсоединены к аналого-цифровым преобразователям АЦП и АЦПд/ которые, в свою очередь, подключены через клапаны Кл и Кл ко входам реверсивных счетчиков и / входящих в состав блоков б и 7, Клапаны Kл и Кп предназначены для блокировки поступления сигналов от датчиков на определенном временном интервале при подаче флюсующих материалов в конвертер, . , , . В блоках б и 7 реверсивные счетчики имеют последовательную связь и обеспечивают путем перезаписи запоминание значений л р и Т на , fh-11-ом и ГЬ-2)-ом шагах управления. Соединение блоков б с 8 и 7 с 9 реализуется путем подключения выходов реверсивных счетчиков к входам сумматоров СМ и СМ 2 через блоки умножения на коэффициенты Л;) I 0(,н г PJ, 3 .сумматоры СМ и СМд предназначены для суммирования значений изменений веса расплава л Р и температуры реакционной зоны Т с коэффициентами ol;, - и р - РЭ в TeKSoneM , , шагах. Блоки программных заданий ВП и БП2 через регистры P и Р имеют параллельный двоичный ввод и соединены соответственно с сумматЪрами. СМ и CMj , где осуществляется сравнение цифровых значений f Т. и текущих сформированных Рр и Тр, и Tjg - статистически заданные кривые критических значений этих параметров, когда режим плавки предрасположеи, к выбросам. ТЗакие кривые определяются путем статистической обработки экспериментальных данных;

Соединение блоков 8 и 9 сравнения с логическим блоком 10 осуществляется путем подключения выходов сумматоров СМ и CMg соответственно к первым входам элементовсовпадения CHj и СП,.

Знаковые разряды СМ и СМ соеди нены со входами блока анализа знаков (БАЗ), выход которого подключен ко вторым входам СП и СП через триггер Т,

Связь логического блока 10 с исполнительным коммутатором 11 реализуется путем подключения выходов CTIj и СПз к шинам т и -с, ,. которые в зависимости ат периода плав,кн обеспечивают коммутацию с коэффициентами /Хл s корректирующих управляющих воздействий по расходу кислорода М или Mj, положению фурмы Н и расходу сыпучих материалов L .

В коммутаторе 11 шины С и подключены к одним входам элементов совпадения . К другим входам элементов СПд-СП., и crTg, СПд подсоединены соответственнЪ выходы логических элёментЪв СП 2 и СП,.

Соединение исполнительного коммутатора 11 с блоками 12,13,14 управления- осуществляется подключением выходов элементов совпадения со входам блоков 12, 13, 14 через блоки умножения на коэффициенты Сум1 рование сигналов согласно алгоритмам с- выходов логических цепей СПд-1 2 и .; также Jj и СП,- s реализуется при помощи сумматоров СМ- и СМ , которые подключены на входы блоков 13 и 14 управления.

В процессе плавки стали, в результате окисления примесей, образования ишакометалличёской эмульсии и выделения газов, масса содержимого стсшеплавильной ванны изменяется что фиксируется массдозой 5, Одновременно изменяется температура реакционной зоны, текущие значения которой фиксируются датчиком 3, СигНсшы с датчиков 3 и 5 поступают в блоки б и 7, где в реверсивных счетчиках запоминаются их значения в текущем и предыдущих (, шагах. При поступлении в конвертер флюсующих материалов на определенном временном интервале аналого-цифровое преобразование прекращается, а изменения температуры реакционной зоны и веса расплава в конвертере не поступают в блоки 6 и 7.

В блоке 9, конкретнее в сумматоре СМ , запоминаемые значения изменения веса расплава с определенными весовыми коэффициентами усредняются на ,

временном интервале порядка несколЬ ких секунд т.е.

. ),

где РТ - усредненное изменение веса стали;

- изменение веса расП;лава is текущем fi-oM шаге;

,,«з постоянные весовые - - коэффициенты.

На этом же временном интервале в блоке 8, конкретнее в сумматоре CMj, усредняются значения температуры реакционной зоны VPvnn P2T n-A.Ttn-al.

Вычисленные оценки температуры реакционной зоны Тр и скорости изменения веса Р в блоках 8 и 9 сравниваются с программно заданными значениями, в результате чего получаем йтклонения оценок

lv.) (),

где , Tjg - статистически заданные значения скорости изменения веса и температуры реакционной зоны;

К, весовые коэффициенты. Полученные разности :поступают по команде в логический блок 10, где при соответствующей комбинации знаков и Е формируются корректирующие сигналы по расходу кислорода, положению фурмы, расходу сыпучих материалов. Эти.корректирующие сигналы Изменяют основные управляющие воздействия по расходу кислорода q, , извести и шпата с,„ , положению фурмы Нф, вычисляемые в блоках 12, 13, 14.

Алгоритмы логического блока 10 имеют вид:

на интервале С - 0-25% времени плавки стали

О, .,

(,

если fe,jri} jt О , e,tn О ,И 0,е-1р1$0.

где ,,.

,Vp

на интервале 2-25-100% времени плавки;

i г-1 . о, если fe,, О

U г„-1 Ьь,, пфии о,еслиН п1 о,,

f-Re У1,,,д-М

1- ЛРз9-Р « ;- Ч 1ьи

Разделение общего времени процес са плавкй на два интервала опреда ляется режимом окисления компокеято расплава в еталеплавильной ранне, В первый период -с доминирует ovciicJreHHQ и марганца, а шпа только .формируете, Затем, спустя л 23 общего времени плавки, наст пает второй период г в котором обезуглерожт вание жидкого металла достигает максимальных сгсоростей. Если на интервале т: кривая изменения веса расплава проходит ниже программно заданной кривой, то имеет йесто ранее появление высоких скорос тей обезуглероживания, когда шлак еще не сформировался. Тикая ситуация когда , приводит к выносам, металла заметалливанию фурмы и уменьшению выхода гЪдного. Если на этом интервале ппавки кри вая изменения веса расплава проходит вьще программно заданной, то имеет ,место активное - накопление закиси железа FeO. В этой ситуацйи, когда , а оценка температуры металла ниже заданного значения п О, создается окислительный потенциал для бурного окисления примесей, что чревато возникновением аварийной ситуации - выносами металла с последующими выбросами. Поэтому при любых отклонениях .от програмл но задан- . ной кривой F согласно алгоритму ДЛЯ наведения шлака добавляют порци извести v,Inl -iHи уменьшают расход кислорода , что способствует уменьшению вероятности возникновения выносов металла, На втором интервале пла.вки, впери од активного обезуглероживания ванны когда шлак, в основном cфop IИpoвclлся, может снова возникнуть ситуация, при которой скорость обезуглероживания быстро нарастает, т,е.начинаетс активное выделение отходящих газов, В этом случае опускание фурмы на опрёделнную высоту, и снижение расхода кислорода Б.период активного вьщеле.ния отходящих газов из ванны тормози процесс обезуглероживания и уменьшает вероятность появления выбросов. Поэтому при возникновении ситуации, когда скорость изменения веса расплава больше заданной 1 0, опускают фурму на определенную высоту + Lи уменьшить расход кислорода . В исполнительном коммутаторе 11 в зависимости от интервала плавки т: или t: корректирующие сигналы М, М.,Ы, L, умноженные на коэффициенты /j(-/5g , поступают в блоки 12, 13, 14 где вычитаются из вычисленных управляющих воздействий по расходу кислорода, положению фурмы, расходу сыпучих.

737467Вычислительное устройство для формирования корректирующих воздейСТ8ИЙ рабогаат следующим образом, С датчиков 4 и 5 текущие значения веса расплава и температуры реакционной зоны поступают на аналого-цифровые прйгобразователи АЦП/i и АЦП, где образуются в число импульсов P hl-P h-l}H . Последовательности импульсоа и проколят через клапаны Кл и Кл, , которые блокируют дальнейшее поступление импульсоа на определенном временном интервале подачи флюсующих материалов в конвертер. Управляющие сигналы на включение Кл и Кл, подаются от блока,14 управления расходом сыпу- . чих материалов. По ходу плавки число импульсов и Т(п поступает соответственно в реверсивные счетчики РС;,р и FC;i-f . Затем в начале каждого следующего периода управления Ь+1J , Ь+2... по команде от блока управления (БУ) число импульсов из и перезаписывает.ся в и PCj, , а из последних соответственно осуществляется перезапись в счётчики ЕСа и , , Таким образом, в начале каждого интервала -управления происходит обновление информации в реверсивных счетчиках, а в конце текущего интервала - суммирование в сумматорах СМ и СМ, . Записанные в PQp , , PCjc, и PC , PCjt , РСзт значения л Р и 1 в {.til, n-l)-,. h-2 периодах управления перезаписываются в сумматоры с умножением на коэффициенты «. и р. Блоки БП и БПJ формируют программно заданные значения параметров которые по команде БУ поступают в текущий период п в двоичном параллельном коде в регистры Р и F . Из регистров Р и Pj значения Рз9 Tje п перезаписываются па- раллельчым кодом в сумматоры СМ и CMj, в которых сравниваются с текущими значениями параметров плавки РТ и Тр.. Если разности h О, , то, блок анализа знаков запускает триггер Т,,, который в свою очередь, обеспечивает прохождение импульсов через элемент совпадения СП и СП. Число импульсов, прошедшее через эти элементы, соответствует разностям i- РЗЧ РТ ч , списанным из СМ и CMj. В зависимости от интервала плавки из БУ подается управляющий импульс на шину тгд , либо на шину t . Момент переключения с t на Cj осуществляется от определенного порогового значения содержания углерода в вггнне, замеренного прямым методом (термозонд), |либо косвенным (анализ отходящих Тазов). Если подается управляющий импульс на шину «.„ , через элементы совпадения СПд, Cllg и СПй проходят определенные прследоватвльност« импульсов, умноженные на соответствующие коэффициенты, У г «--Х-Х .(-VV i tT, р) В сумматоре СМ, осуществляется сложение -KifPj -R + ). В результате формирую-тся корректи рующие воздействия М| и N. Аналоги но при подаче управляющего импульса на х формируется число импульсов MU li (Рз9 т) и в сумматоре СМ сумма L /JS PJ-J-PT) + б(Тэ9-Тр) . Блок 18 рассчитывает задающие оп тимальные управляющие воздействия по расходу кислорода, сыпучих материалов и положению фурмы и .выдает их на соответствующие управляющие блоки 12, 13, 14, В свою очередь корректирующие сигналы М/( или М., N, L, поступающие в эти блоки, вычи таются из управляющих воздействий. ТЬгда последние подаются на исполнительные механизмы 15, 16, 17 в скорректированном виде, что обеспечивает снижение вероятности образования выбросов в конвертерном агрегате. Формула изобретения 1. Устройство управления плавкой стали в конвертере, содержащее испо нительные механизмы, подключенные к ним соответствующие блоки управлени расходом кислорода, положением фурмы и дозированием сыпучих материало входы которых соединены с блоком, вв да на плавку начальных и заданных у ловий продувки,о тличающе ес я тем, что, с целью предупреждения выбросов и увеличения, выхода го ного, оно дополнительно содержит ци ровые запоминающие устройства, весо вые магнитоаназотропные датчики в опорных подшипниках, датчик темпера туре реакционной зоны в водоохлгикда

. 10

737467 мом зоида,блоки сравнения текущих.и програмто заданных значений температур& ®акционной зоны и изменения веса раскйава, логический блок формирования корректирующих сигналов, исполнительный коммутатор, причем входы цифровых запоминающих устройств подключены ооответственно к весовым магнитоанизотропным датчикам и к датчику температуры реакционной зоны,а выходы - к блокам сравнения текущих и программно заданных значений температуры реакционной зоны и изменения веса расплава;входы логического блока подключены к выходам блоков сравнения, а .выходы через исполнительный коммутатор - к блокам управления расходом кислорода, расположением фурмы и дозированием сыпучих материалов. 2.Устройство по П.1, отличающееся тем, что логический блок состоит из двух элементов совпадения, триггера и блока анализа знаков, причем выход блока анализа знаков соединен с триггером, выход которого связан с двумя входами элементов совпадения, второй вход которых соединен с блокаг-м сравнения, а вторые выходы блоков сравнения соединены с двумя входами блока анализа знаков. 3.Устройство по П.1, о т л и чающееся тем, что коммутатор состоит из шести блоков,совпадения, шести блоков умножения, двух сумматоров и двух шин, причем шины подключены к одним входам блоков совпаден11я а к другим входам этих элементов подсоединены соответственно выходы с логического блока; выходы шести блоков совпадения через шесть блоков умножения соединены соответственно с двумя сумматорами, входящими в коммутатор/ и тремя блоками управления расходом кислорода, расходом :Сыпучих материалов и положением фурмы. Источники информации, принятые iBO внимание при экспертизе. 1. Journal of Metols, 1974, 26,. 7, рр,17-24. 2.Авторское свидетельство СССР № 450834, С 21 С 5/30, 1974.

737467

Авторы

Даты

1980-05-30—Публикация

1977-11-21—Подача