(21)4243187/28-13

(22)13.05.87

(46) 30.05.89. Бюл. № 20

(75) Р. В. Дарбинян, 3. Б. Казумян,

Э. Д. Арустамова, Г. А. Вартанова

и Ф. Г. Гарунц

(53) 664.653.3(088.8)

(56) Авторское свидетельство СССР

№ 71902, кл. А 21 В Ъ/16, 1947.

Авторское свидетельство СССР № 212188, кл. А 21 В 3/16, 1968.

(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМАЗКИ ХЛЕБОПЕКАРНЫХ ФОРМ (57) Изобретение относится к хлебопекарной промышленности и может быть использовано в механизированных линиях производства формового хлеба. Цель изобретения - упрощение конструкции и обеспечение смазки форм непосредственно в рас- стойном шкафу. Указанная цель достигается тем, что механизм перемещения рабочих органов 8 выполнен в виде двуплечих рычагов 21, одно плечо которых связано с рабочими органами 8, а другое плечо шарнирно соединено с дозаторами масла 17. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАССТОЙНО-ПЕЧНОЙ АГРЕГАТ | 2000 |

|

RU2189746C2 |

| Устройство для автоматической смазки хлебопекарных форм | 1989 |

|

SU1671222A1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "БОРОДИНСКОГО НОВОГО" ФОРМОВОГО | 2004 |

|

RU2262234C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОГО ХЛЕБА ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ | 2004 |

|

RU2259723C1 |

| Механизм для автоматической смазки хлебных форм | 1988 |

|

SU1560073A1 |

| Лабораторная хлебопекарная печь | 1983 |

|

SU1223871A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНЫХ СОРТОВ ХЛЕБА | 2004 |

|

RU2257086C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ, ПРЕИМУЩЕСТВЕННО ФОРМОВОГО ХЛЕБА (ВАРИАНТЫ) | 2007 |

|

RU2344602C1 |

| Регулятор прямого действия двигателя внутреннего сгорания | 1983 |

|

SU1110921A1 |

Изобретение относится к хлебопекарной промышленности и может быть использовано в механизированных линиях производства формового хлеба. Цель изобретения - упрощение конструкции и обеспечение смазки форм непосредственно в расстойном шкафу. Указанная цель достигается тем, что механизм перемещения рабочих органов 8 выполнен в виде двуплечих рычагов 21, одно плечо которых связано с рабочими органами 8, а другое плечо шарнирно соединено с дозаторами масла 17. 3 ил.

Изобретение относится к хлебопекарной промышленности и может быть использовано в механизированных линиях производства формового хлеба.

Цель изобретения - упрощение конструкции и обеспечение смазки форм непосредственно в расстойном шкафу.

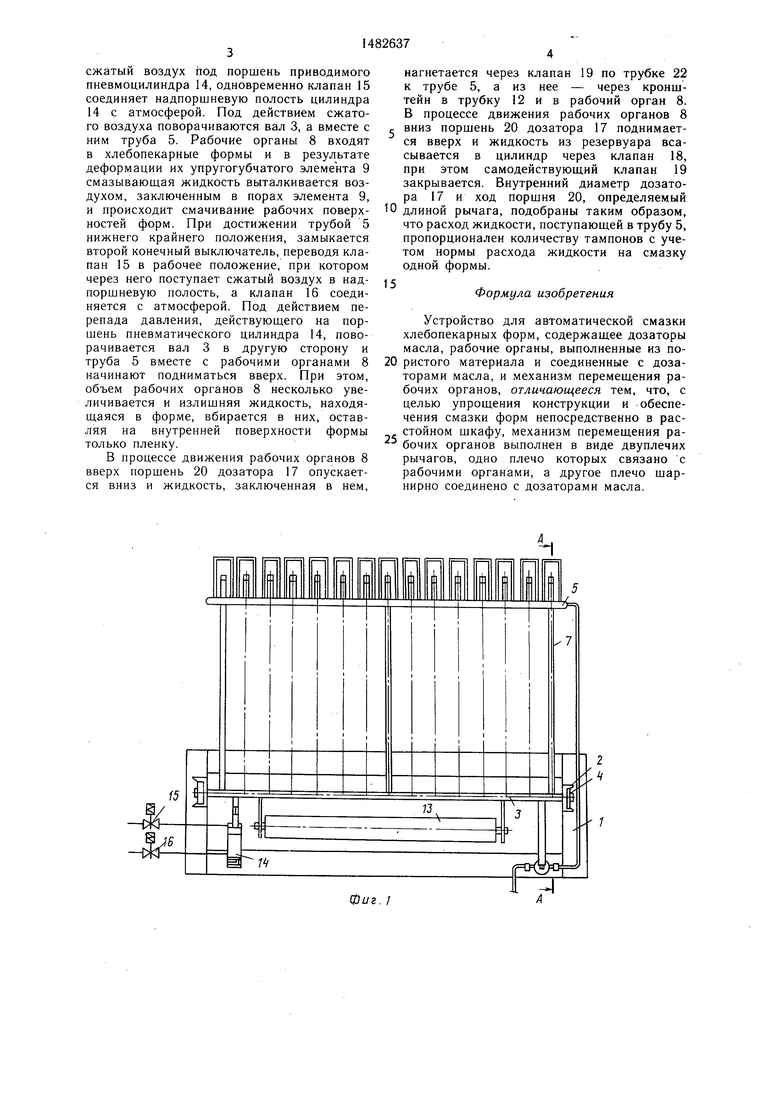

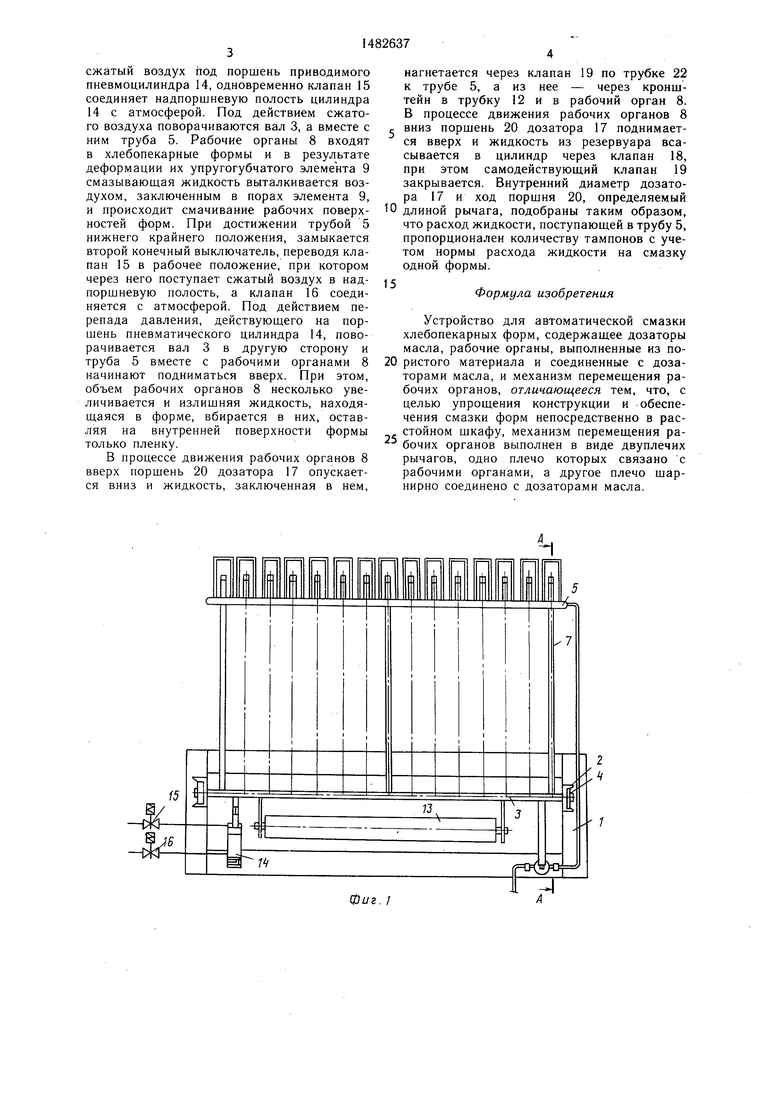

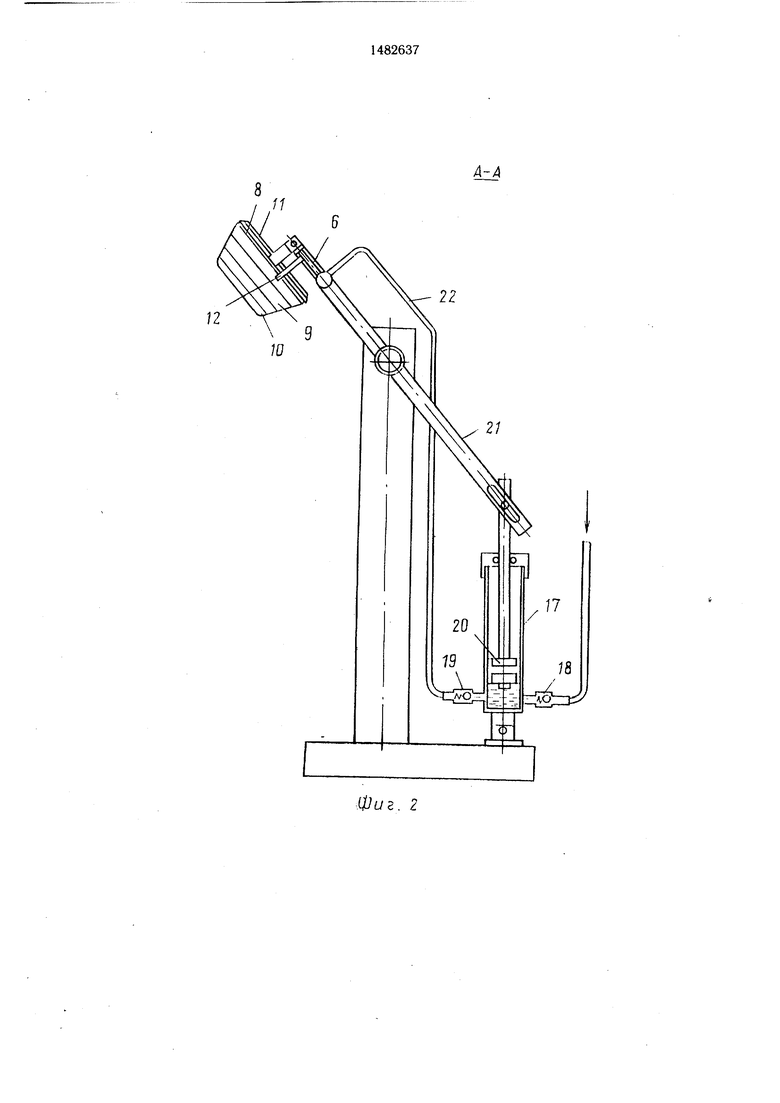

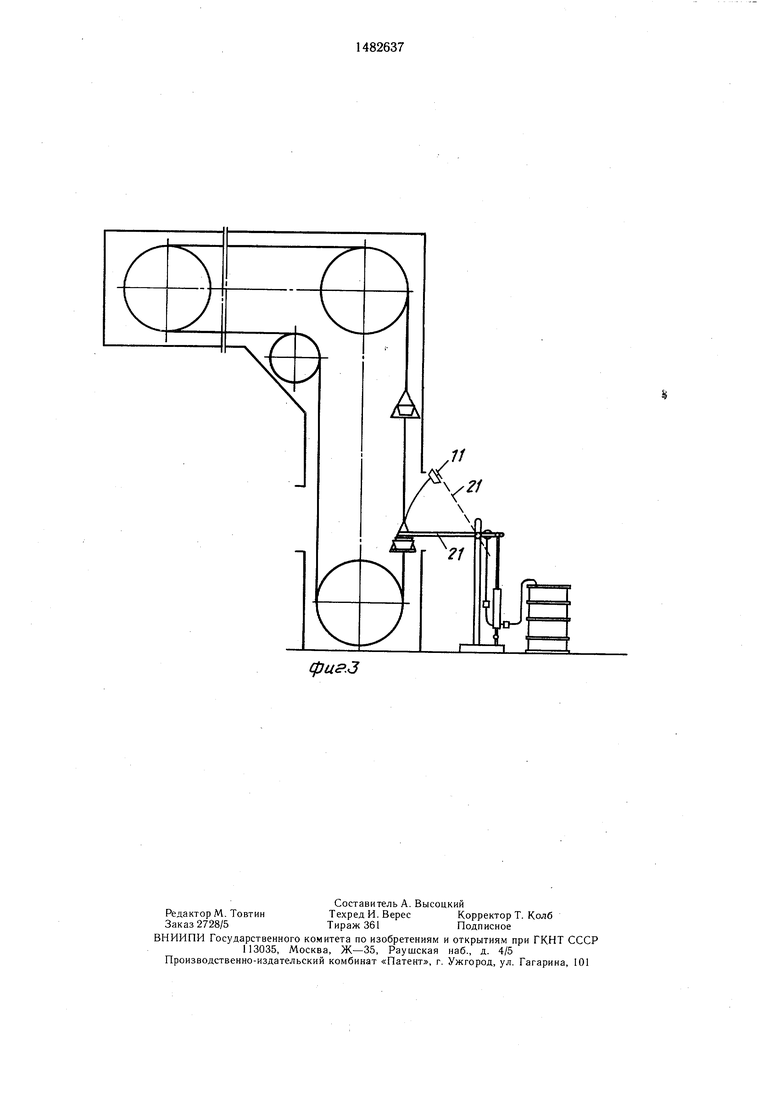

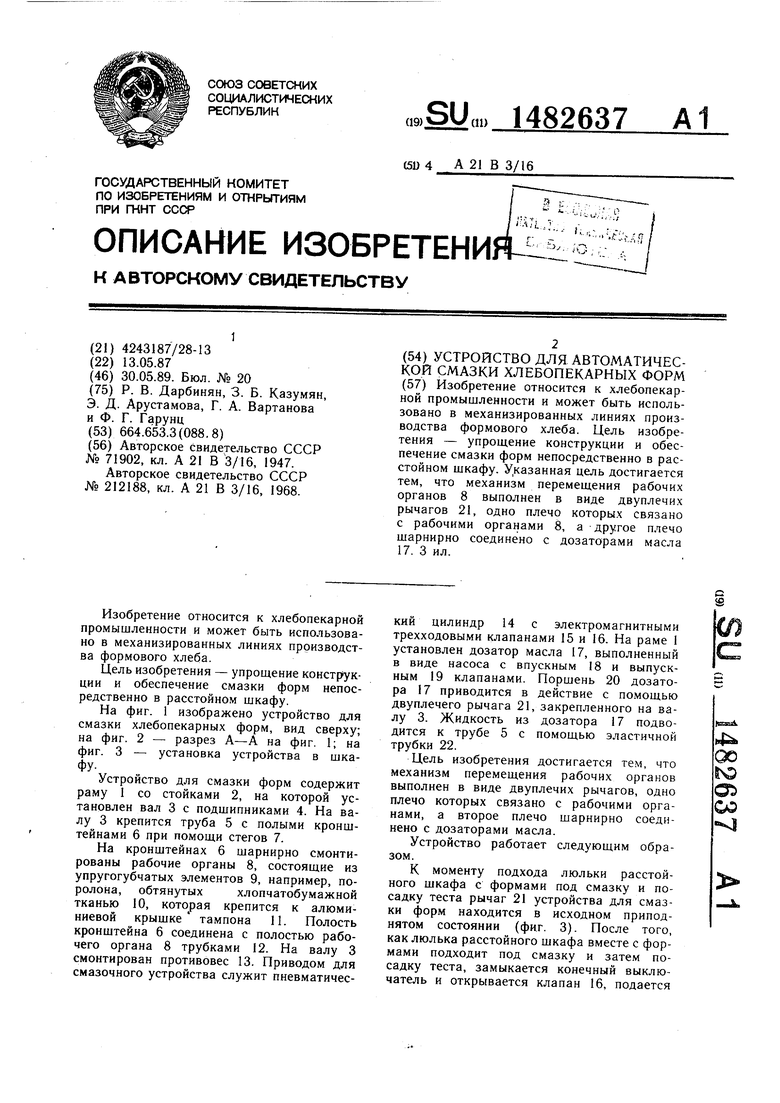

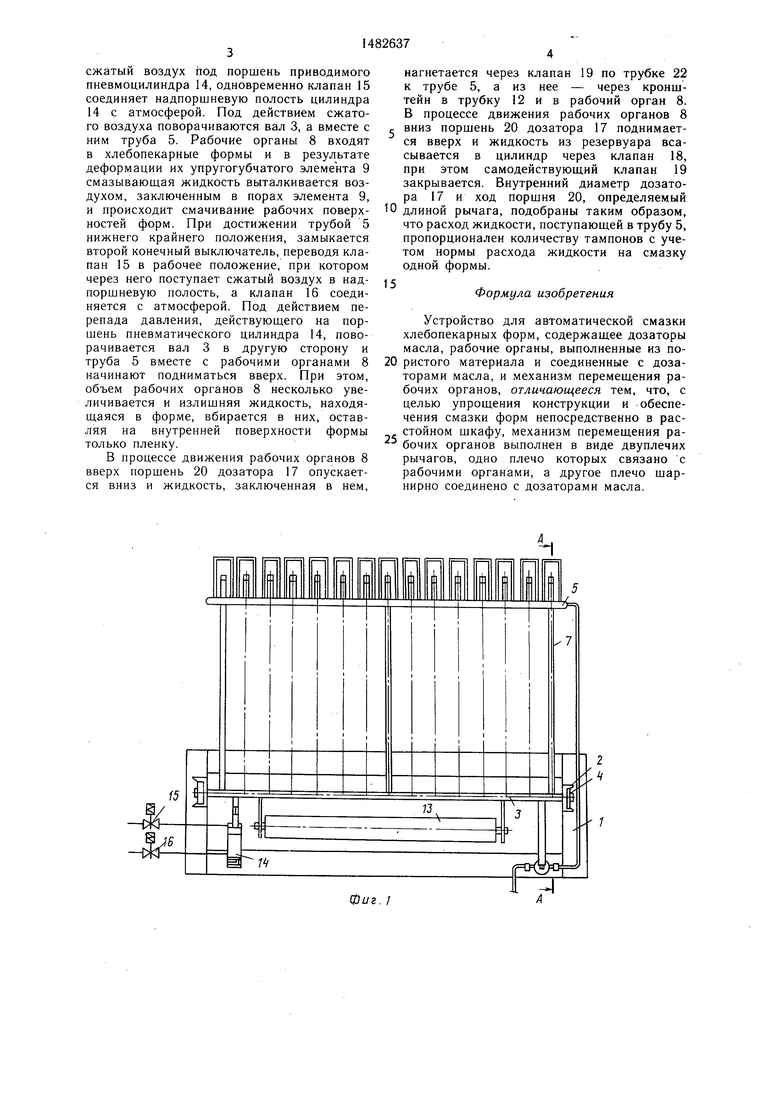

На фиг. 1 изображено устройство для смазки хлебопекарных форм, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - установка устройства в шкафу.

Устройство для смазки форм содержит раму 1 со стойками 2, на которой установлен вал 3 с подшипниками 4. На валу 3 крепится труба 5 с полыми кронштейнами 6 при помощи стегов 7.

На кронштейнах 6 шарнирно смонтированы рабочие органы 8, состоящие из упругогубчатых элементов 9, например, поролона, обтянутых хлопчатобумажной тканью 10, которая крепится к алюминиевой крышке тампона 11. Полость кронштейна 6 соединена с полостью рабочего органа 8 трубками 12. На валу 3 смонтирован противовес 13. Приводом для смазочного устройства служит пневматический цилиндр 14 с электромагнитными трехходовыми клапанами 15 и 16. На раме 1 установлен дозатор масла 17, выполненный в виде насоса с впускным 18 и выпускным 19 клапанами. Поршень 20 дозатора 17 приводится в действие с помощью двуплечего рычага 21, закрепленного на валу 3. Жидкость из дозатора 17 подводится к трубе 5 с помощью эластичной трубки 22.

Цель изобретения достигается тем, что механизм перемещения рабочих органов выполнен в виде двуплечих рычагов, одно плечо которых связано с рабочими органами, а второе плечо шарнирно соединено с дозаторами масла.

Устройство работает следующим образом.

К моменту подхода люльки расстой- ного шкафа с формами под смазку и посадку теста рычаг 21 устройства для смазки форм находится в исходном приподнятом состоянии (фиг. 3). После того, как люлька расстойного шкафа вместе с формами подходит под смазку и затем посадку теста, замыкается конечный выключатель и открывается клапан 16, подается

Ю

ОЭ

со

сжатый воздух под поршень приводимого пневмоцилиндра 14, одновременно клапан 15 соединяет надпоршневую полость цилиндра 14 с атмосферой. Под действием сжатого воздуха поворачиваются вал 3, а вместе с ним труба 5. Рабочие органы 8 входят в хлебопекарные формы и в результате деформации их упругогубчатого элемента 9 смазывающая жидкость выталкивается воздухом, заключенным в порах элемента 9, и происходит смачивание рабочих поверхностей форм. При достижении трубой 5 нижнего крайнего положения, замыкается второй конечный выключатель, переводя клапан 15 в рабочее положение, при котором через него поступает сжатый воздух в надпоршневую полость, а клапан 16 соединяется с атмосферой. Под действием перепада давления, действующего на поршень пневматического цилиндра 14, поворачивается вал 3 в другую сторону и труба 5 вместе с рабочими органами 8 начинают подниматься вверх. При этом, объем рабочих органов 8 несколько увеличивается и излишняя жидкость, находящаяся в форме, вбирается в них, оставляя на внутренней поверхности формы только пленку.

В процессе движения рабочих органов 8 вверх поршень 20 дозатора 17 опускается вниз и жидкость, заключенная в нем,

нагнетается через клапан 19 по трубке 22 к трубе 5, а из нее - через кронштейн в трубку 12 и в рабочий орган 8. В процессе движения рабочих органов 8 вниз поршень 20 дозатора 17 поднимается вверх и жидкость из резервуара всасывается в цилиндр через клапан 18, при этом самодействующий клапан 19 закрывается. Внутренний диаметр дозатора 17 и ход поршня 20, определяемый длиной рычага, подобраны таким образом, что расход жидкости, поступающей в трубу 5, пропорционален количеству тампонов с учетом нормы расхода жидкости на смазку одной формы.

Формула изобретения

Устройство для автоматической смазки хлебопекарных форм, содержащее дозаторы масла, рабочие органы, выполненные из по0 ристого материала и соединенные с дозаторами масла, и механизм перемещения рабочих органов, отличающееся тем, что, с целью упрощения конструкции и обеспечения смазки форм непосредственно в рас- стойном шкафу, механизм перемещения рабочих органов выполнен в виде двуплечих рычагов, одно плечо которых связано с рабочими органами, а другое плечо шар- нирно соединено с дозаторами масла.

Фиг I

22

Фиг. 2

фи&З

Авторы

Даты

1989-05-30—Публикация

1987-05-13—Подача