1

Изобретение относится к хлебопекарной промышленности а именно, к комплексным хлебопекарным установкам и предназначено для использования на хлебозаводах, оснащенных конвейерными печами тоннельного типа.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является линия для производства формового хлеба, содержащая установленные по ходу технологического процесса тестоделитель, устройство для подачи форм под загрузку и на расстойку, выполненное в видЪ асинхронного транспортера, одна ветвь которого движется непрерывно, а другая - периодически, но с большей скоростью, установку дяя расстойки, включающую цепной конвейер, тоннельную печь, устройство для выгоузки хлеба из форм,-транспортер для возврата разгруженных кассет, накопитель кассет, выпол ненный в виде движущегося транспортера с приводом и механизмом его синхронизации с конвейером установки для расстойки, механизм для контроля и отвода неразгруженных кассет, включающий платформу для приема . кассет и механизм смазки форм, включающий форсунки для подачи масла 1}.

Недостатком известной линии является ее сложность, а именно выпря.нение устройства для подачи форм под загрузку и на расстойку в виде асинхронного транспортера влечет за собой необходимость применения звездочек, постоянно натягивающих цепь транспортера с помощью грузов для осуществления движения одной ветви при выстое другой. Компенсирующие звездочки крепятся на каретках, передвигающихся в направляющих салазках.

Цепь изобретения - упрощение кон струкции.

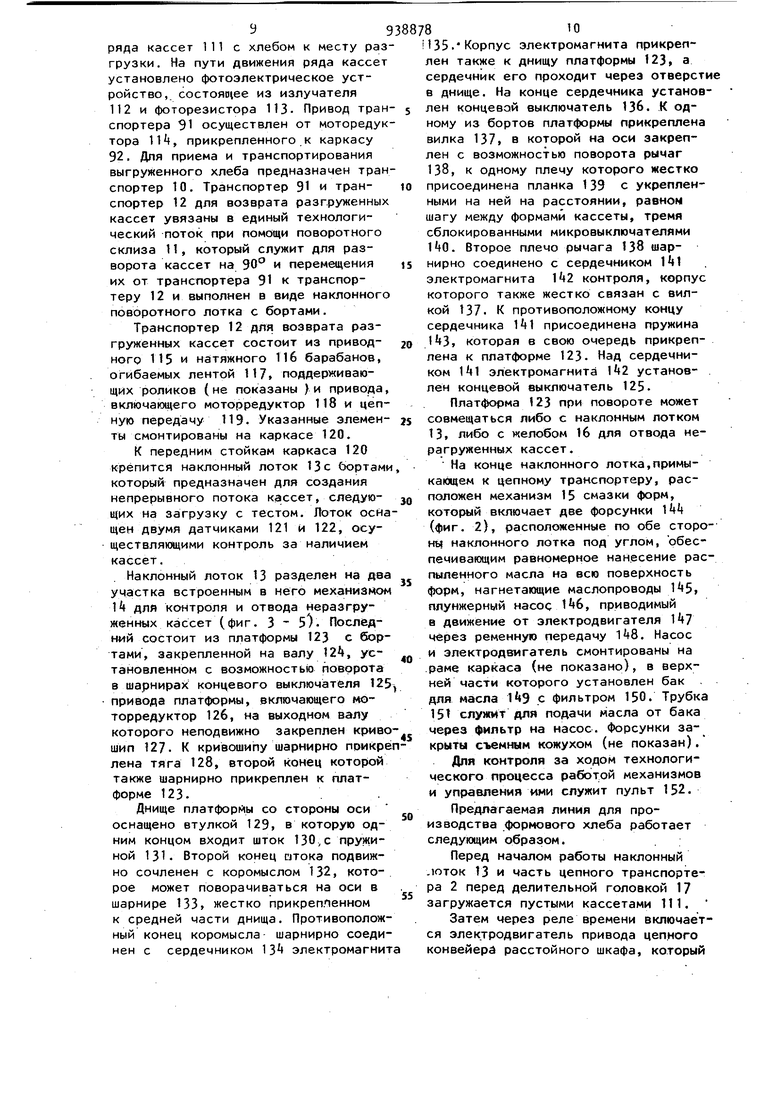

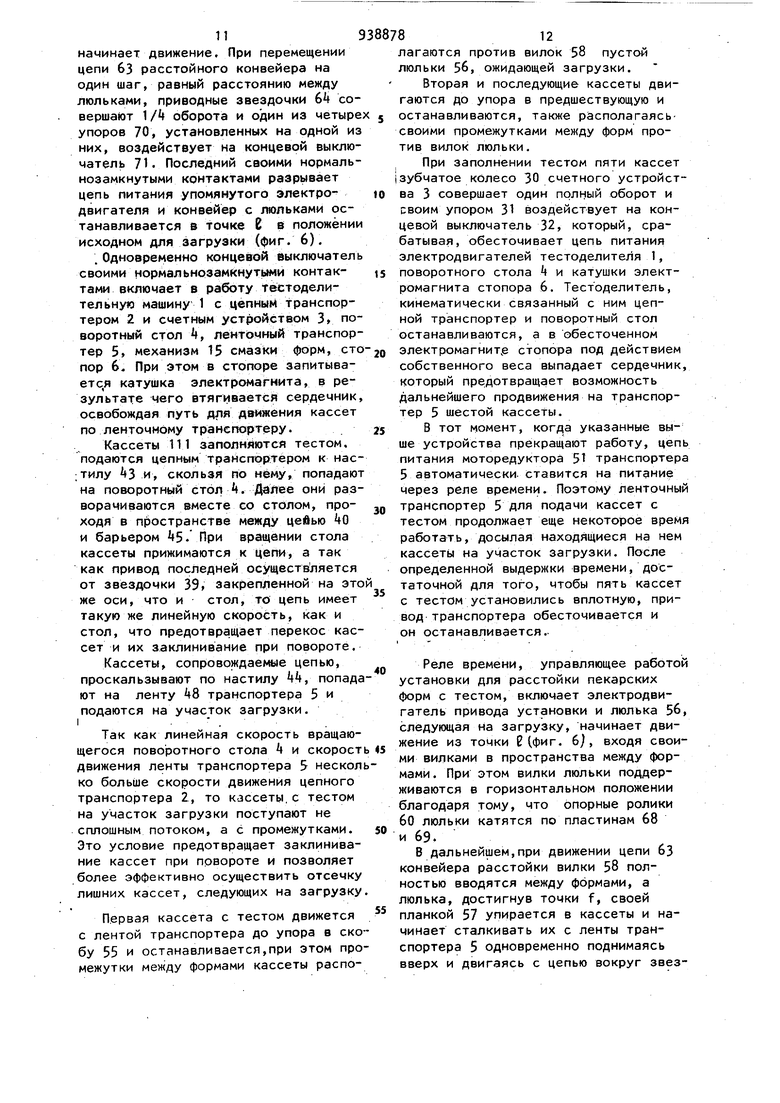

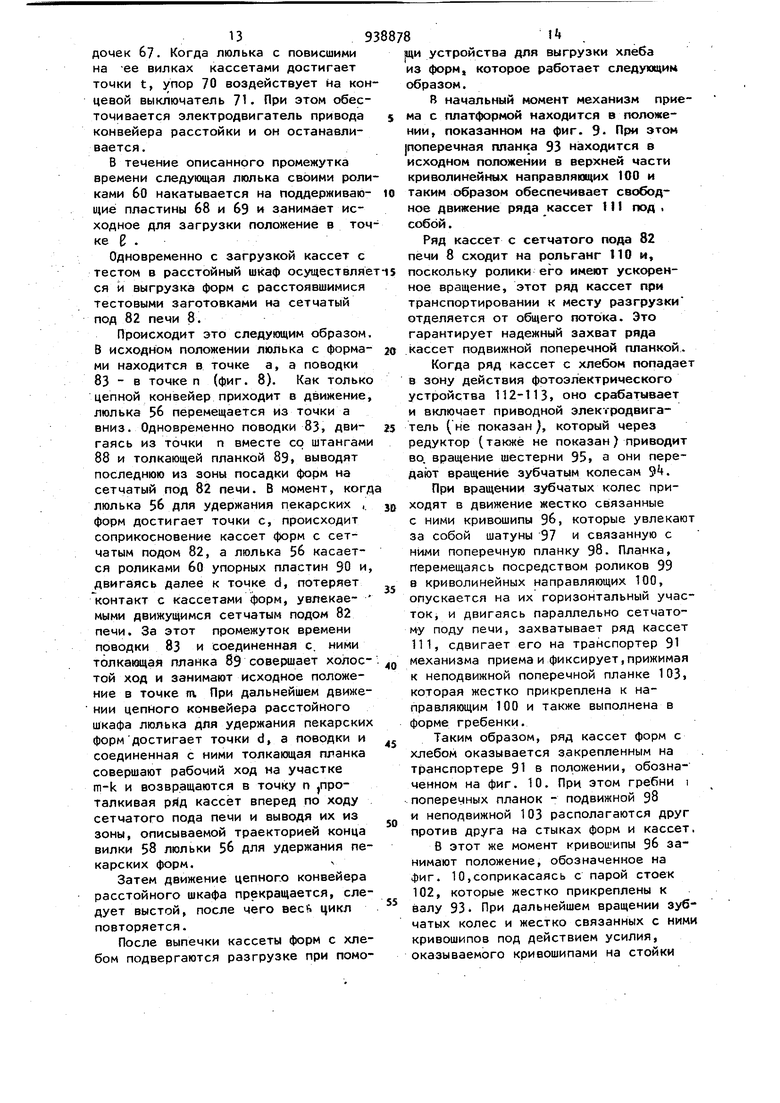

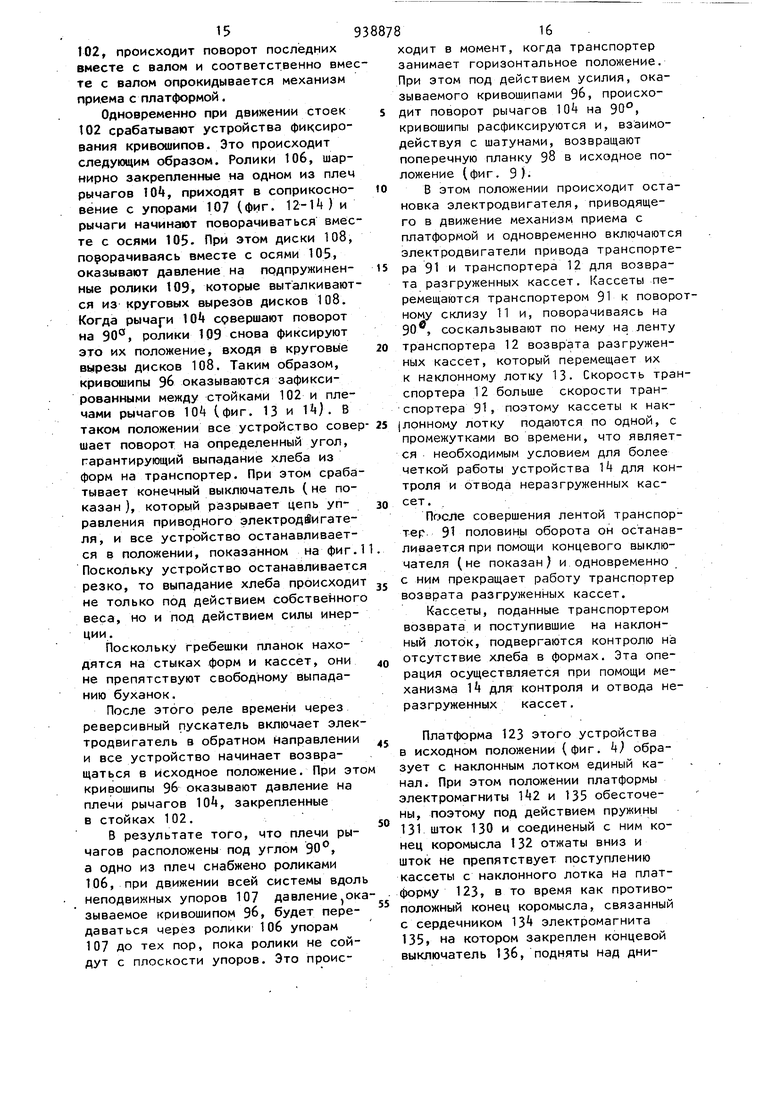

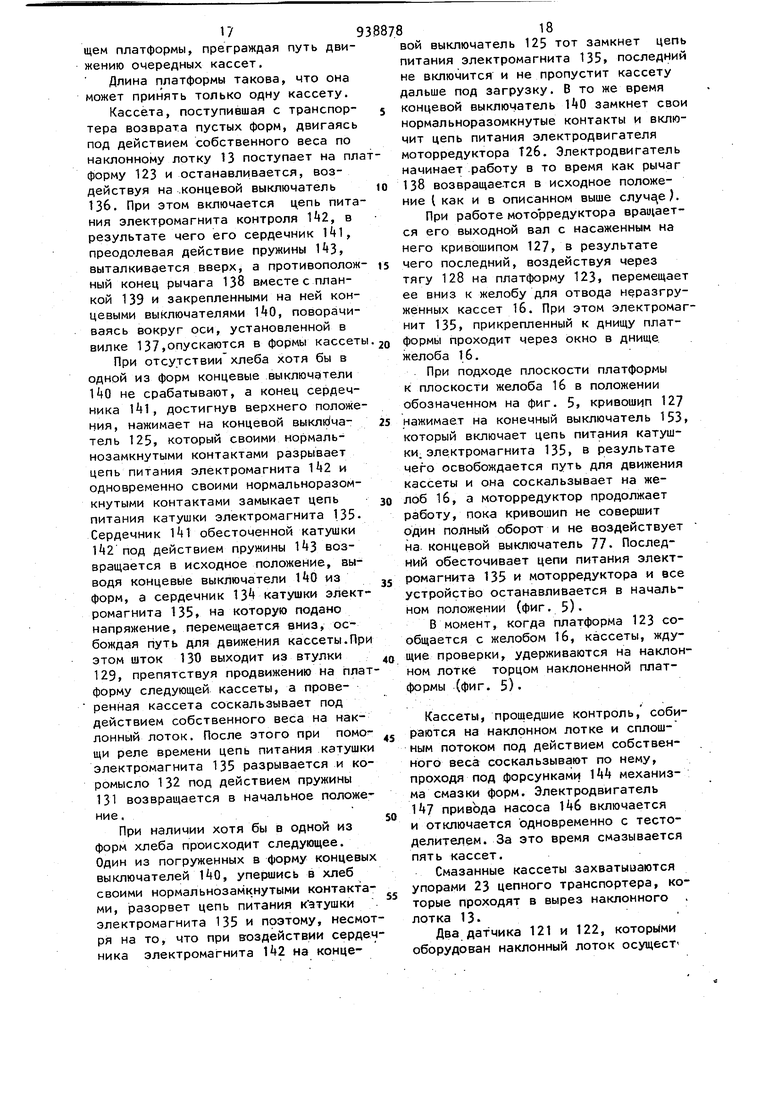

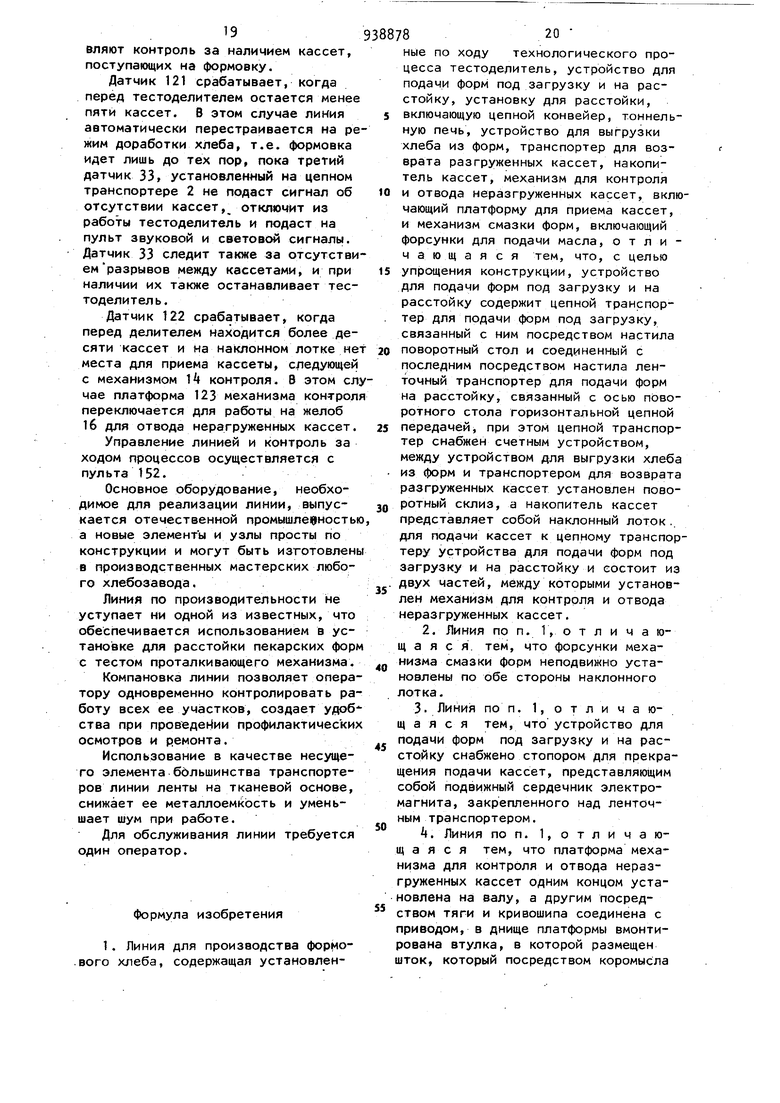

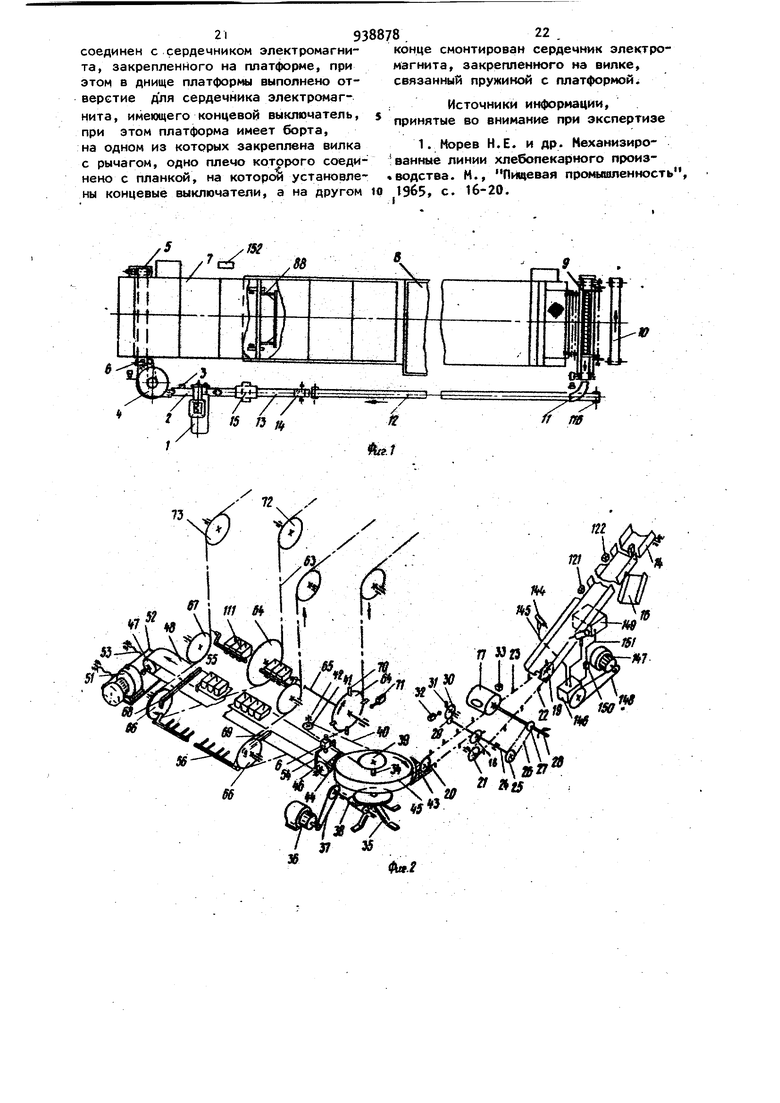

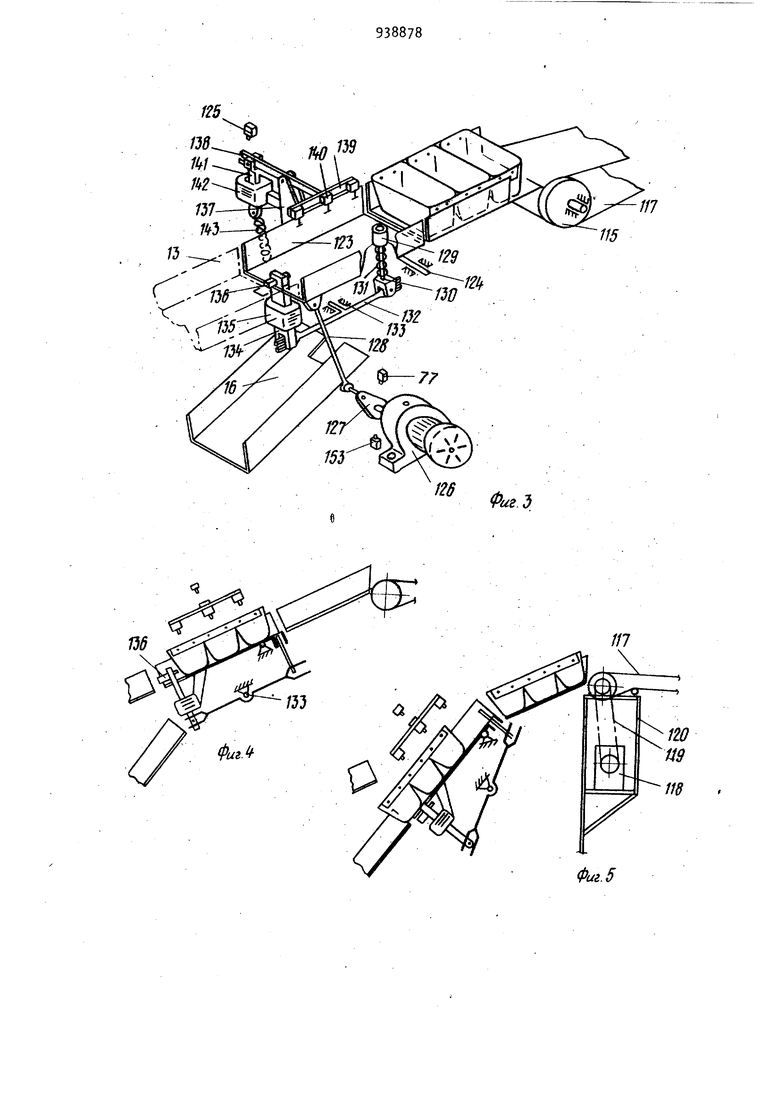

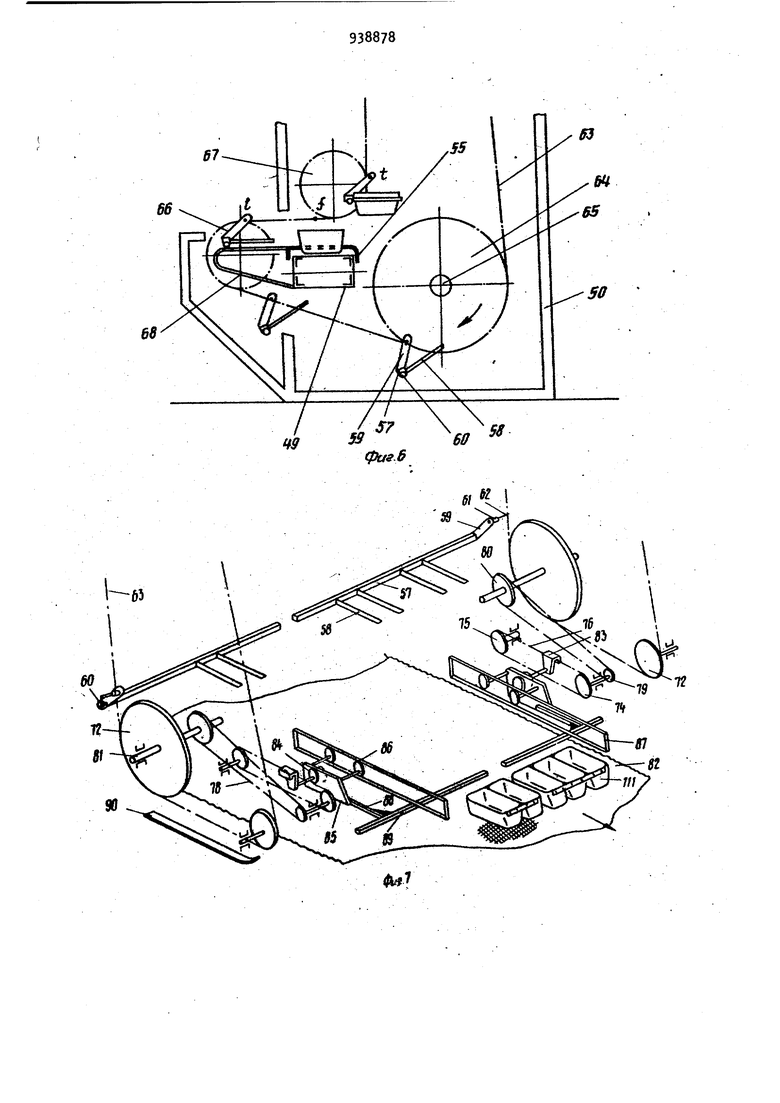

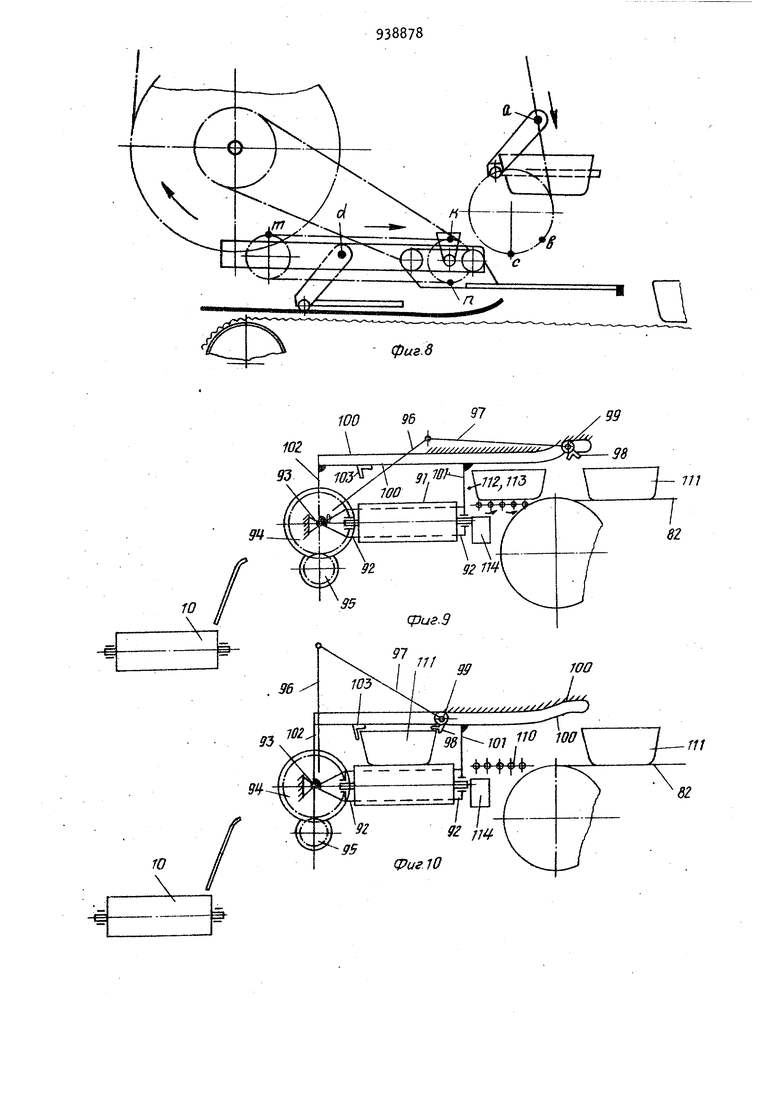

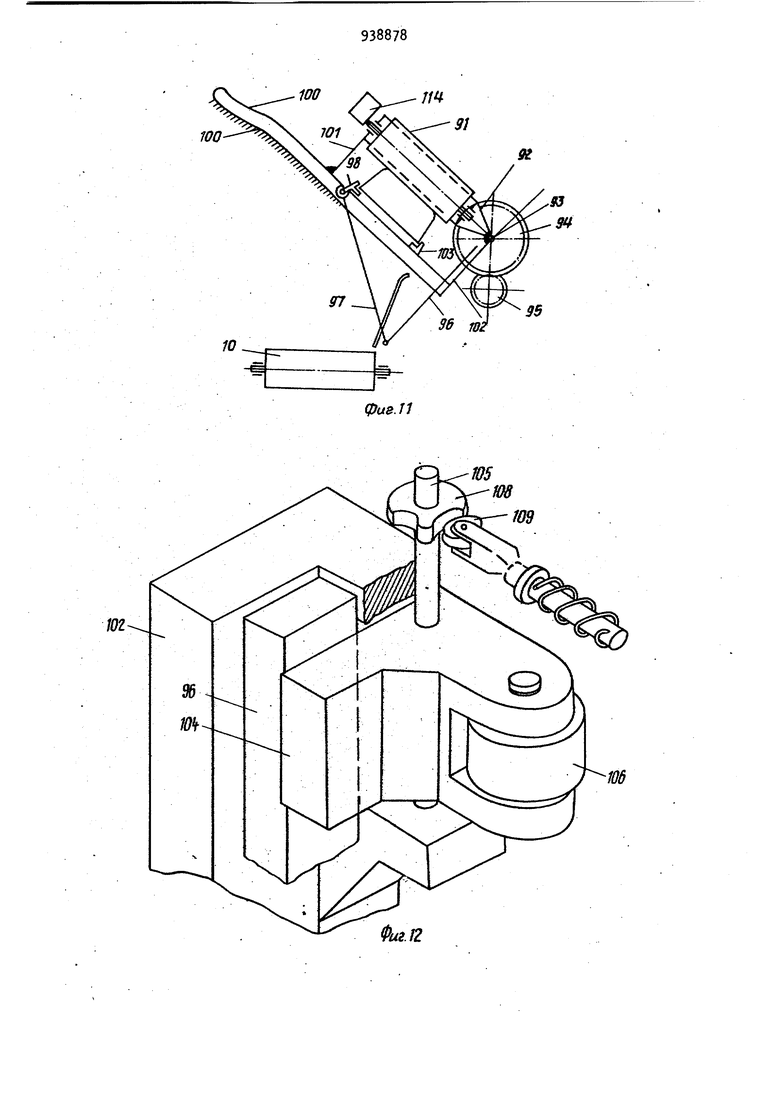

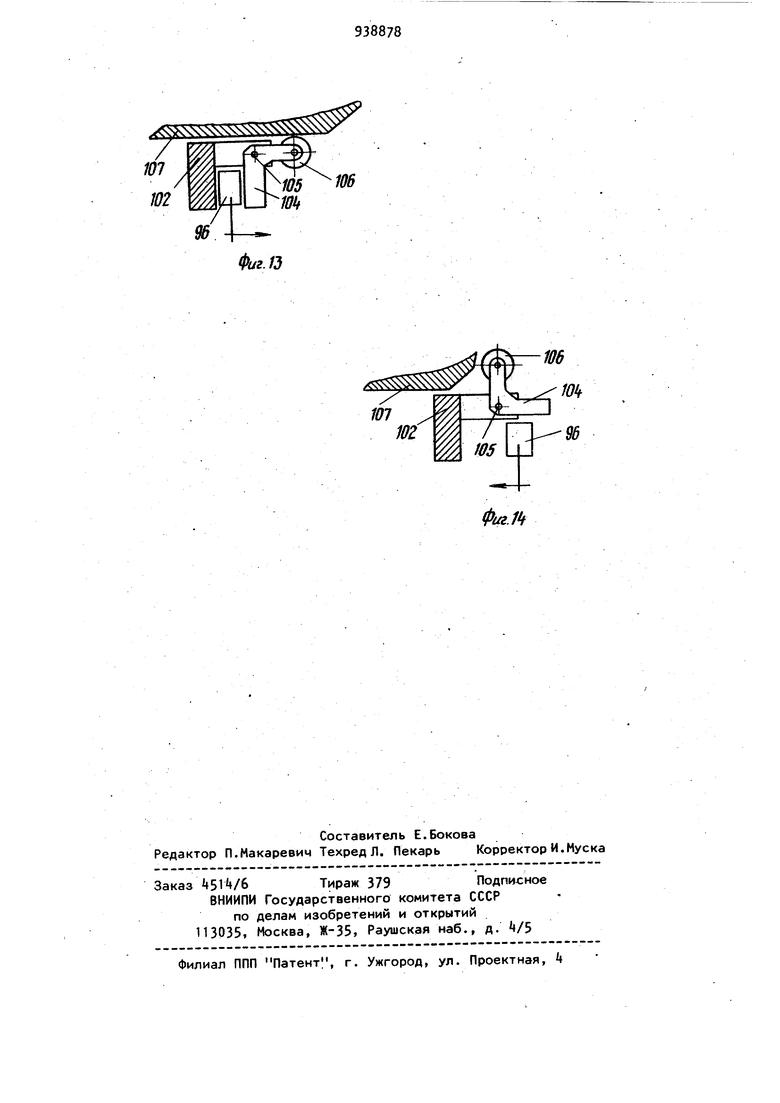

Указанная цель достигается тем, что в линии для производства формо3938вого хлеба, содержащей установлен- . ные по ходу технологического процесса тестоделитель., устройство для подачи форм под загрузку и на расстойку, установку для расстойки, включающую цепной конвейер, тоннельную печь, устройство для выгрузки хлеба из форм, транспортер для возврата разгруженных кассет, накопитель кассет, механизм для контроля и отвода неразгруженных кассет, включающий платформу для приема кассет, форсунки для подачи масла, устройство для подачи форм под загрузку и на расстойку содержит цепной транспортер для подачи форм под загрузку, связанный с ним посредством настила поворотный стол и соединенный с последним посредством настила ленточный транспортер для подачи форм на расстойку, связанный с осью поворотного стола горизонтальной цепной передачей, при этом цепной транспортер снабжен счетным устройством, между устройством для выгрузки хлеба из форм и транспортером для возврата.разгруженных кассет установлен поворотный склиз, а накопитель кассет представляет собой наклонный лоток для подачи кассет к цепному транспортеру устройства для подачи форм под загрузку и на расстойку и состоит из двух частей, между которыми установлен механизм для контроля и отвода неразгруженных кассет, причем форсунки механизма смазки форм неподвижно установлены по обе стороны наклонного лотка. Устройство для подачи форм под загрузку и на расстойку снабжено стопором для прекрацения подачи кассет, представляющим собой подвижный сердечник электромагнита, закрепленного под ленточным транспортером. Платформа механизма для контроля и отвода неразгруженных кассет одним концом установлена на валу, а другим посредством тяги и кривошипа соединена с приводом, в днище платформы вмонтирована втулка, в которой размещен шток, который посредством коромысла соединен с сердечником электромагнита, закрепленного на платформе, при этом в днище платформы выполнено отверстие для сердечника электромагнита, имеющего концевой выключатель, при этом платформа ViMeeT борта, на одном из которых закреплена вилка с рычагом, одно плечо которого соединено с планкой, на которой ус4тановлены концевые выключатели, а на другом конце смонтирован сердечник электромагнита, закрепленного на вилке, связанный пружиной с платформой. На фиг. 1 изображена линия для производства формового хлеба, вид сверху; на фиг. 2 - кинематическая схема линии на участке смазки, формовки и загрузки форм, установки для расстойки; на фиг. 3 механизм для контроля и отвода неразгруженных кассет; на фиг. 4 и 5 - положения механизма для контроля и отвода нераз- груженных кассет во время работы, вид сбоку; на фиг. 6 - установка для расстойки на участке загрузки в период выстоя, вид сбоку; на фиг.7 кинематическая схема установки для расстойки на участке загрузки форм с тестом в печь; на фиг. 8 - положение установки в начальный момент (начало холостого на фиг, 9 устройство для выгрузки хлеба из Форм в исходном положении; ва фиг. 10то же, в момент, когда ряд кассет закреплен на транспортере; на фиг. 11 то же, в момент выгрузки хлеба из кассет; на фиг. 12 - аксонометрическая проекция устройства для фиксирования кривошипов; на фиг. 13 и 14 положения устройства для фиксирования кривошипов в работе, Линия для производства формового хлеба включает тестоделитель 1, устройство для подачи форм под загрузку и на расстойку, которое содержит цепной транспортер 2 со счетным устройством 3 поворотный стол 4, ленточный транспортер 5, стопор 6, установку 7 для расстойки, хлебопекарную печь 8, устройство для выгрузки хлеба из форм 9 транспортер 10 для хлеба, поворотный склиз 11, транспортер 12 для возврата разгруженных кассет, наклонный лоток 13, механизм I для контроля и отвода неразгруженных кассет, механизм 15 смазки форм, желоб 16 для отвода неразгруженных кассет. При этом перечисленные устройства, будучи взаимно увязаны в технологическом потоке, образуют замкнутую кольцевую трассу, Делительная головка 17 тестоделителя 1 расположена над цепным транспортером 2, который включает приводную 18, натяжну 19, ведомую 20 и промежуточную 21 звездочки, огибаемые цепью 22 с упорами 23 расположенными друг от друга на расстоя нии, равном длине одной кассеты. Указанные звездочки смонтированы на каркасе (не показанJ с возможностью вращения, причем приводная звездочка 18 неподвижно закреплена на валу 2 и может вращаться с ним в корпусах подшипников также прикреп ленных к каркасу транспортера. На одном конце вала 2 неподвижно установлена звездочка 25, соединенная цепью 26 со звездочкой 27, насаженной на приводной вал 28 головки тестоделителя. Такое выполнение привода цепного транспортера от вала головки тестоделителя позволяет осуществить их четкую синхронную работу. На противоположном конце вала 2 закреплена шестерня 29 счетного устройства 3. В зацеплении с шестерней находится зубчатое колесо 30 с упором 31, который может взаимодействовать с концевым выключателем 32. Соотношение зубьев шестерни 29 и колеса 30 таково, что при перемещении цепного транспортера на расстояние, равное шагу между пятью кассетами (т.е. при загрузке пяти кассет тестом), колесо 30 с упором 31 совер шает один полный оборот. Цепной транспортер оборудован датчиком 33 контроля, который установлен перед делительной головкой и служит для остановки тестоделителя при отсутствии кассет, идущих на формовку или при наличии разрыва в непрерывном потоке кассет. Цепной транспортер 2 своей ведомо звездочкой 20 примыкает к поворотному столу , который вместе со свое осью 3 установлен с возможностью вращения в опоре 35- Привод поворотного стола осуществлен от электродвигателя Зб через ременную 37 и червячную 38 передачи. На свободном конце, оси закреплена звездочка 39, которая цепью +0 соединена с натяжной звездочкой 41, установленной с возможностью вращения в корпусе подшипника 42, причем этот корпус прикреплен к каркасу транспортера 5 подачи с возможностью перемещения в иаправляю1дих салазках Л не показаны), чем обеспечивается необходимое натяжение цепи 40. Цепная передача между звездочками 39 и 41 расположена- в горизонтальной плоскости и отстоит от поверхности 86 поворотного стола и ленты транспортера 5 на расстоянии немного меньшем, чем высота формы, а внутренняя ее ветвь, обращенная к транспортеру, параллельна направлению движения его ленты и отстоит на таком расстоянии от края ленты ( рассматривая в плане), что кассеты, пройдя вдоль цепи, остаются на ленточном транспортере 5 всегда на одном и том же расстоянии от его боковых поверхностей , что гарантирует свободное прюдвижение кассет в пространстве между вилками люльки, ожидающей загрузки, и ранее загруженной люлькой (фиг,6). На участках стыковки поворотного стола с цепным и ленточным транспортерами установлены настилы 43 и 44, причем настил 43 имеет вырез, в который проходят упоры 23 цепи, а по периферии стола на той же высоте, что и цепная передача 2б, установлен барьер 45. Ленточный транспортер 5, служащий для подачи кассет с тестом к установке для расстойки , состоит из ведомого 46 и ведущего 47 барабанов, которые огибает бесконечная лента 48, Ведомый барабан установлен на каркасе 49 этого транспортера, который в свою очередь прикреплен к каркасу 50 установки для расстойки., а ведущий совместно с приводным моторедуктором 51 закреплен на плите 52. Плита при помощи натяжных винтов 53 может перемещаться в пазвх направляющих (.не показаны), прикрепленных к каркасу установки для расстойки пекарских форм, обеспечивая необходимое натяжение ленты транспортера. Над ведомым барабаном транспортера на стойке закреплен стопор 6, представляющий собой подвижный сердечник электромагнита и предназначенный для предотвращения попадания лишней кассеты на участок загрузки. К каркасу ленточного транспортера перед ведущим барабаном прикреплена П-образная скоба 55, расположенная поперек транспортера и возвышающаяся над его лентой на такую высоту, чтобы не препятствовать свободному движению люлек 5б над собой. Люльки цепного конвейера установки для расстойки (.фиг. 2, 6 и 7) выполнены в виде планки 57 с консольно закреп- . ленными на ней вилками 58. Планка приварена к боковинам 59, оснащенным опорными роликами 60 и втулками 7 61, в которые одним концом вставлен пальцы 62 вторым своим концом входя щие в цепи 63 конвейера установки для расстойки пекарских форм с тестом. Конвейер на участке загрузки содержит приводные звездочки 6, закрепленные на приводном валу б5, установленном с возможностью вращения в опорах, прикрепленных к карка су 50 установки для расстойки пекар ких форм с тестом, а также две пары звездочек 66 и б7 которые также прикреплены с возможностью вращения к этому же каркасу, причем цепь кон вейера расстойки между звездочками 66 и 67 образует горизонтальный уча ток, параллельный .плоскости ленточного транспортера 5 (фиг. 6 ) и расположенный на таком расстоянии от его ленты kS, чтобы обеспечить надежный съем кассет с тестом с транспортера путем ввода вилок 5В люльк в пространстве между формами кассе установленных на ленте транспортера Ту же цель преследует установка поддерживающих пластин 68. и б9, о которые опираются люльки своими роликами 60, при этом пластины обес печивают горизонтальное положение вилок люлек на все пути их Движения по горизонтальному участку цепи. Пластины прикреплены к каркасу ленточного транспортера, причем пластина 68 проходит над его лентой, а пластина 69 выполнена более короткой и доходит лишь до транспортера, чтобы не препятствовать движению кассет с тестом. Одна из приводных звездочек 6k оснащена упорами 70, взаимодействующими с концевым вывыключателем 71, предназначенным для остановки электродвигателя привода (не показан ), от которого движение передается .ведущему валу 65 установки для расстойки, а также осуществляющему включение механизма 15 смаЗ ки форм тестоделителя 1, поворотного стола k, ленточного транспортера 5 и стопора 6. Установка для расстойки пекарских форм с тестом включает промежуточные 72 и натяжные 73 звездочки, закрепленные с возмож- . костью вращения на каркасе 50 установки и огибаемые цепями 63 и механизм подачи форм в печь, в состав которого входят две пары звездочек и 75 соединенных цепями 76. Звездочки 7 связаны кинематически 8 со звездочками 72 конвейера рассто ки посредством цепей 78 и звездочек 79 и 80, установленных на валу 81. Звездочки Jlj и 75 имеют равное число зубьев, а огибающие их цепи 7.6 располагаются параллельно поду 82 печи 8. К цепям 76 прикреплены поводки 83, а к поводкам посредством шарниров 8k - пластины. 85 с направляющими роликами 86, установленными в пазах направляющих 87. С пластинами жестко связаны штанги 88 к которым прикреплена толкающая планка 89. Опорные пластины 90 для люлек прикреплены к каркасу печи 8 тоннельного типа. Устройство для выгрузки хлеба из форм 9 установлено против выходного устья печи и содержит (фиг. 9 14 ) механизм приема с платформой, выполненной в виде транспортера 91 , ведущий и ведомый барабаны которого прикреплены к каркасу 92. Каркас жестко прикреплен к валу 93, установленному с возможностью вращения, причем на концах вала установлены (также с возможностью вращения зубчатые колеса 9, связанные с приводом (не показан ) посредством шестерен 95. Устройство содержит узел фиксирования секций форм, который включает два кривошипно-шатунных меха- . низма, кривошипы 9б которых жестко соединены с колесами 9 а концы шатунов 97 связаны между собой поперечной планкой 98, имеющей форму гребенки. Концы планки оснащены роликами 99 которые расположены с возможностью перемещения в пазах направляющи:;; 100, прикрепленных к каркасу посредством стоек 101 и 102. К направляющим жестко прикреплена поперечная планка 103, имеющая форму гребенки, фиксирование кривошипов 9б осуществляется при помощи двуплечих рычагов (фиг. ), насаженных на ось 105, шарнирно закрепленную в пазе стойки 102. Одно из плеч снабжено роликом 106, взаимодействующим с секторным упором 107. Оси 105 снабжены дисками 108 с вырезами, служащими для фиксирования рычагов Ю. Фиксирование осуществляется подпружиненными роликами 109. Между сетчатым подом 82 печи 8 и транспортером 1 расположен рольганг 110,служащий для ускоренной доставки ряда кассет 111 с хлебом к месту раз грузки. На пути движения ряда кассет установлено фотоэлектрическое устройство, состояо1ее из излучателя 112 и фоторезистора 113- Привод тран спортера Э1 осуществлен от моторедук тора nt, прикрепленного к каркасу 92, Для приема и транспортирования выгруженного хлеба предназначен тран спортер 10, Транспортер 91 и транспортер 12 для возврата разгруженных кассет увязаны в единый технологический поток при помощи поворотного склиза 11, который служит для разворота кассет на 90° и перемещения их от транспортера 91 к транспортеру 12 и выполнен в виде наклонного поворотного лотка с бортами. Транспортер 12 для возврата разгруженных кассет состоит из приводного 115 и натяжного 116 барабанов, огибаемых лентой 117, поддерживающих роликов (не показаны )и привода включающего моторредуктор 118 и цепную передачу 119. Указанные элементы смонтированы на каркасе 120. К передним стойкам каркаса 120 крепится наклонный лоток 13с бортам который предназначен для создания непрерывного потока кассет, следующих на загрузку с тестом. Лоток осна щен двумя датчиками 121 и 122, осуществляющими контроль за наличием кассет. Наклонный лоток 13 разделен на два участка встроенным в него механизмом 14 для контроля и отвода неразгруженных кассет (фиг. 3 - ЗУ. Последний состоит из платформы 123 с бортами, закрепленной на валу 12, установленном с возможностью поворота в шарнирах концевого выключателя 125 привода платформы, включающего моторредуктор 126, на выходном валу которого неподвижно закреплен криво шип 127. К кривошипу шарнирно прикрё лена тяга 128, второй конец которой также шарнирно прикреплен к платформе 123. Днище платформы со стороны оси оснащено втулкой 129, в которую одним концом входит шток 130,с пружиной 131. Второй конец атока подвижно сочленен с коромыслом 132, которое может поворачиваться на оси в шарнире 133, жестко прикрепленном к средней части днища. Противоположный конец коромысла шарнирно соединен с сердечником 1 З электромагнит 1135.Корпус электромагнита прикреплен также к днищу платформы 123, а сердечник его проходит через отверстие в днище. На конце сердечника установлен концевой выключатель 136. К одному из бортов платформы прикреплена вилка 137, в которой на оси закреплен с возможностью поворота рычаг 13В, к одному плечу которого жестко присоединена планка 139 с укрепленными на ней на расстоянии, равном шагу между формами кассеты, тремя сблокированными микровыклюмателями ЦО. Второе плечо рычага 138 шарнирно соединено с сердечником k электромагнита 142 контроля, корпус которого также жестко связан с вилкой 137. К противоположному концу сердечника присоединена пружина , которая в свою очередь прикреплена к платформе 123. Над сердечником Ill электромагнита 2 установлен концевой выключатель 125. Платформа 123 при повороте может совмещаться либо с наклонным лотком 13, либо с желобом 16 для отвода нерагруженных кассет. На конце наклонного лотка,примыкающем к цепному транспортеру, расположен механизм 15 смазки форм, который включает две форсунки 1kk (фиг. 2), расположенные по обе стороны наклонного лотка под углом, обеспечивающим равномерное нанесение распыленного масла на всю поверхность форм, нагнетающие маслопроводы , плунжерный насос , приводимый в движение от электродвигателя через ременную передачу It8. Насос и электродвигатель смонтированы на раме каркаса (не показано), в верхней части которого установлен бак для масла НЭ с фильтром 150. Трубка 15t служит для подачи масла от бака через фильтр на насос. Форсунки закрыты стлиным кожухом (не показан). Для контроля за ходом технологического процесса работой механизмов и управления ими служит пульт 152. Предлагаемая линия для производства формового хлеба работает следующим образом. Перед началом работы наклонный юток 13 и часть цепного транспортера 2 перед делительной головкой 17 загружается пустыми кассетами 111. Затем через реле времени включаетя электродвигатель привода цепного конвейере расстойного шкафа, который начинает движение. При перемещении цепи 63 расстойного конвейера на один шаг, равный расстоянию между люльками, приводные звездочки 6 совершают 1 /if оборота и один из четыре упоров 70, установленных на одной из них, воздействует на концевой выключатель 71. Последний своими нормальнозамкнутыми контактами разрывает цепь питания упомянутого электродвигателя и конвейер с люльками останавливается в точке В в положении исходном для загрузки (фиг. 6), . Одновременно концевой выключатель своими нормальнозамкнутыми контактами включает в работу Тестоделительную машину 1 с цепным транспортером 2 и счетным устройством 3 поворотный стол , лент очныЙ транспортер 5, механизм 15 смазки форм, сто пор 6. При этом в стопоре запитываетс,я катушка электромагнита, в результате чего втягивается сердечник, освобождая путь для движения кассет по ленточному транспортеру. Кассеты 111 заполнйются тестом, подаются цепным транспортёром к нас;тилу 3 и, скользя ПО HfeMy, попадают на поворотный стол . Далее они разворачиваются вместе со столом, проходя в пространстве между цейью 0 и барьером 5. При вращении стола кассеты прижимаются к цепи, а так как привод последней осуществляется от звёздочки 39 закрепленной на это же оси, что и стол, то цепь имеет такую же линейную скорость, как и стол, что предотвращает перекос кассет и их заклинивание при повороте. Кассеты, сопровождаемые цепью, проскальзывают по настилу k, попада ют на ленту 48 транспортера 5 и подаются на участок загрузки. I . . . Так как линейная скорость вращающегося поворотного стола и скорост движения ленты транспортера 5 нескол ко больше скорости движения цепного транспортера 2, то кассеты.с тестом на участок загрузки поступают не сплошным потоком, а с промежутками. Это условие предотвращает заклинивание кассет при повороте и позволяет более эффективно осуществить отсечку лишних кассет, следующих на загрузку Первая кассета с тестом движется с лентой транспортера до упора в скобу 55 и останавливается,при этом промежутки между формами кассеты располагаются против вилок 58 пустой люльки 5б, ожидающей загрузки. Вторая и последующие кассеты двигаются до упора в предшествующую и останавливаются, также располагаясьсвоими промежутками между форм против вилок люльки. При заполнении тестом пяти кассет iзубчатое колесо 30 счетного устройства 3 совершает один полный оборот и своим упором 31 воздействует на концевой выключатель 32, который, срабатывая, обесточивает цепь питания электродвигателей тестоделителя 1, поворотного стола k и катушки электромагнита стопора 6. Тестоделитель, кинематически связанный с ним цепной транспортер и поворотный стол останавливаются, а в обесточенном электромагнит.е стопора под действием собственного веса выпадает сердечник, который предотвращает возможность дальнейшего продвижения на транспортер 5 шестой кассеты. В тот момент, когда указанные выше устройства прекращают работу, цепь питания моторедуктора 51 транспортера 5 автоматически ставится на питание через реле времени. Поэтому ленточный транспортер 5 для подачи кассет с тестом продолжает еще некоторое время работать, досылая находящиеся на нем кассеты на участок загрузки. После определенной выдержки времени, достаточной для того, чтобы пять кассет с тестом установились вплотную, привод транспортера обесточивается и он останавливается. Реле времени, управляющее работой установки для расстойки пекарских форм с тестом, включает электродвигатель привода установки и люлька 5б, следующая на загрузку, начинает движение из точки 8 (фиг. 6), входя своими вилками в пространства между формами. При этом вилки люльки поддерживаются в горизонтальном положении благодаря тому, что опорные ролики 60 люльки катятся по пластинам 68 В дальнейшем,при движении цепи 63 конвейера расстойки вилки 58 полностью вводятся между формами, а люлька, достигнув точки f, своей планкой 57 упирается в кассеты и начинает сталкивать их с ленты транспортера 5 одновременно поднимаясь вверх и двигаясь с цепью вокруг звездочек б7. Когда люлька с повисшими на -ее вилках кассетами достигает точки t, упор 70 воздействует на кон цевой выключатель 7К При этом обесточивается электродвигатель привода конвейера расстойки и он останавливается . В течение описанного промежутка времени следующая люлька своими роли ками 60 накатывается на поддерживающие пластины 68 и б9 и занимает исходное для загрузки положение в точ ке g . Одновременно с загрузкой кассет с тестом в расстойный шкаф осуществляе ся и выгрузка форм с расстоявшимися тестовыми заготовками на сетчатый под 82 печи 8. Происходит это следукщим образом В исходном положении люлька с формами находится в точке а, а поводки 83 - в точке п (фиг. 8). Как только цепной конвейер приходит в движение, люлька 56 перемещается из точки а вниз. Одновременно поводки 83, двигаясь из точки п вместе со штангами 88 и толкающей планкой 89t выводят последнюю из зоны посадки форм на сетчатый под 82 печи. В момент, когд люлька 56 для удержания пекарских ,. форм достигает точки с, происходит соприкосновение кассет форм с сетчатым подом 82, а люлька 56 касается роликами 60 упорных пластин 90 и, двигаясь далее к точке d, потеряет контакт с кассетами форм, увлекаемыми движущимся сетчатым подом 82 печи. За этот промежуток времени поводки 83 и соединенная с, ними толкающая планка 89 совершает холостой ход и занимают исходное положение в точке т. При дальнейшем движении цепного конвейера расстойного шкафа люлька для удержания пекарских формдостигает точки d, а поводки и соединенная с ними толкающая планка совершают рабочий ход на участке m-k и возвращаются в точку п ,проталкивая кассет вперед по ходу сетчатого пода печи и выводя их из зоны, описываемой траекторией конца вилки 58 люльки 5б для удержания пекарских форм. Затем движение цепного конвейера расстойного шкафа прекращается, следует выстой, после чего вес цикл повторяется. После выпечки кассеты форм с хлебом подвергаются разгрузке при помо98 щи устройства для выгрузки хлеба из форм, которое работает следующим образом. В начальный момент механизм приема с платформой находится в положении, показанном на фиг. 9 При этом роперечная планка 93 находится в исходном положении в верхней части криволинейных направляющих 100 и таким образом обеспечивает свободное движение ряда кассет 111 под , собой. Ряд кассет с сетчатого пода 82 печи 8 сходит на рольганг 110 и, поскольку ролики его имеют ускоренное вращение, этот ряд кассет при транспортировании к месту разгрузки отделяется от общего потока. Это гарантирует надежный захват ряда кассет подвижной поперечной планкой. Когда ряд кассет с хлебом попадает в зону действия фотоэлектрического устройства 112-113, оно срабатывает и включает приводной электродвигатель (не показан), который через редуктор (также не показан) приводит во. вращение шестерни 95, а они передают вращение зубчатым колесам 9. При вращении зубчатых колес приходят в движение жестко связанные с ними кривошипы 96, которые увлекают за собой шатуны 97 и связанную с ними поперечную планку 98. Планка, перемещаясь посредством роликов 99 в криволинейных направляющих 100, опускается на их горизонтальный участок, и двигаясь параллельно сетчатом-у поду печи, захватывает ряд кассет 111, сдвигает его на транспортер 91 механизма приема и фиксирует,прижимая к неподвижной поперечной планке 103, которая жестко прикреплена к направляющим 100 и также выполнена в форме гребенки. Таким образом, ряд кассет форм с хлебом оказывается закрепленным на транспортере 91 в положении, обозначенном на фиг. 10. При этом гребни i поперечных планок - подвижной 98 и неподвижной 103 располагаются друг против друга на стыках форм и кассет. В этот же момент кривошипы 96 занимают положение, обозначенное на фиг. 10,соприкасаясь с парой стоек 102, которые жестко прикреплены к валу 93. При дальнейшем вращении зубчатых колес и жестко связанных с ними кривошипов под действием усилия, оказываемого кривошипами на стойки 15 102, происходит поворот последних вместе с валом и соответственно вме те с валом опрокидывается механизм приема с платформой. Одновременно при движении стоек 102 срабатывают устройства фиксирования кривошипов. Это происходит следущим образом. Ролики 106, шарнирно закрепленные на одном из плеч рычагов 10, приходят в соприкосновение с упорами 107 (фиг. 12-14 ) и рычаги начинают поворачиваться вмес те с осями 105. При этом диски 108, поворачиваясь вместе с осями 105, оказывают давление на подпружиненные ролики 109, которые выталкивают ся из круговых вырезов дисков 108. Когда рычари 10 совершают поворот на 90°, ролики 109 снова фиксируют это их положение, входя в круговые вырезы дисков 108. Таким образом, кривошипы 9б оказываются зафиксированными между стойками 102 и плечами рычагов 104 (фиг. 13 и 14). В таком положении все устройство сове шает поворот на определенный угол, гарантирующий выпадание хлеба из форм на транспортер. При этом сраба тывает конечный выключатель (не показан ), который разрывает цепь управления приводного электродвигателя, и все устройство останавливается в положении, показанном на фиг. Поскольку устройство останавливаетс резко, то выпадание хлеба происходи не только под действием собственног веса, но и под действием силы инерции. Поскольку гребешки планок находятся на стыках форм и кассет, они не препятствуют свободному выпаданию буханок. После этого реле времени через реверсивный пускатель включает элек тродвигатель в обратном направлении и все устройство начинает возвращаться в Исходное положение. При эт кривошипы 96 оказывают давление на плечи рычагов 104, закрепленные в стойках 102. В результате того, что плечи рычагов расположены под углом 90, а одно из плеч снабжено роликами 106, при движении всей системы вдол неподвижных упоров 107 давление ока зываемое кривошипом 9б, будет передаваться через ролики 106 упорам 107 до тех пор, пока ролики не сойдут с плоскости упоров. Это проис8ХОДИТ в момент, когда транспортер занимает горизонтальное положение. При этом под действием усилия, оказываемого кривошипами 96, происходит поворот рычагов 104 на 90°, кривошипы расфиксируются и, взаимодействуя с шатунами, возвращают поперечную планку 98 в исходное положение (фиг. 9 ). В этом положении происходит остановка электродвигателя, приводящего в движение механизм приема с платформой и одновременно включаются электродвигатели привода транспортера 91 и транспортера 12 для возврата разгруженных кассет. Кассеты перемещаются транспортером 91 к поворотному склизу 11 и, поворачиваясь на 90 , соскальзывают по нему на ленту транспортера 12 возврата разгруженных кассет, который перемещает их к наклонному лотку 13. Скорость транспортера 12 больше скорости транспортера 91 поэтому кассеты к накjлонному лотку подаются по одной, с промежутками во времени, что является необходимым условием для более четкой работы устройства 14 для контроля и отвода неразгруженных кассет. После совершения лентой транспортер. 91 половины оборота он останавливается при помощи концевого выключателя (не показан) и одновременно с ним прекращает работу транспортер возврата разгруженных кассет. Кассеты, поданные транспортером возврата и поступившие на наклонный лотЪк, подвергаются контролю на отсутствие хлеба в формах. Эта операция осуществляется при помощи механизма 14 для контроля и отвода неразгруженных кассет, Платформа 123 этого устройства исходном положении (фиг. 4) обраует с наклонным лотком единый каал. При этом положении платформы лектромагниты 142 и 135 обесточеы, поэтому под действием пружины 31 шток 130 и соединеный с ним коец коромысла 132 отжаты вниз и ток не препятствует поступлению ассеты с наклонного лотка на платорму 123, в то время как противооложный конец коромысла, связанный сердечником 134 электромагнита 35 на котором закреплен концевой ыключатель 136, подняты над днищем платформы, преграждая путь движению очередных кассет. Длина платформы такова, что она может принять только одну кассету. Кассета, поступившая с транспортера возврата пустых форм, двигаясь под действием собственного веса по наклонному лотку 13 поступает на пл форму 123 и останавливается, воздействуя на .концевой выключатель 136. При этом включается цепь пита ния электромагнита контроля , в результате чего его сердечник I+l, преодолевая действие пружины , выталкивается вверх, а противополож ный конец рычага 138 вместе с планкой 139 и закрепленными на ней концевыми выключателями VfO, поворачиваясь вокруг оси, установленной в вилке 137,опускаются в формы кассет При отсутствии хлеба хотя бы в одной из форм концевые выключатели kQ не срабатывают, а конец сердечника , достигнув верхнего положе ния , нажимает на концевой выклк/чатель 125, который своими нормальнозамкнутыми контактами разрывает цепь питания электромагнита и одновременно своими нормальноразомкнутыми контактами замыкает цепь питания катушки электромагнита 135Сердечник 14l обесточенной катушки И2 под действием пружины возвращается в исходное положение, выводя концевые выключатели 1 «О из форм, а сердечник 13 катушки элект ромагнита 135, на которую подано напряжение, перемещается вниз, осбождая путь для движения кассеты.Пр этом шток 130 выходит из втулки 129, препятствуя продвижению на пла форму следующей кассеты, а проверенная кассета соскальзывает под действием собственного веса на наклонный лоток. После этого при помо щи реле времени цепь питания катушки электромагнита 135 разрывается и ко ромысло 132 под действием пружины 131 возвращается в начальное положе ние. При наличии хотя бы в одной из форм хлеба происходит следующее. Один из погруженных в форму концевы выключателей 140, упершись в хлеб своими нормальнозамкнутыми контакта ми, разорвет цепь питания кэтушки электромагнита 135 и поэтому, несмо ря на то, что при воздействии серде ника электромагнита на концавой выключатель 125 тот замкнет цепь питания электромагнита 135, последний не включится и не пропустит кассету дальше под загрузку. В то же время концевой выключатель ЙО замкнет свои нормальноразомкнутые контакты и включит цепь питания электродвигателя моторредуктора Т26. Электродвигатель начинает работу в то время как рычаг 138 возвращается в исходное положение ( как и в описанном выше случае). При работе моторредуктора вращается его выходной вал с насаженным на него кривошипом 127, в результате чего последний, воздействуя через тягу 128 на платформу 123, перемещает ее вниз к желобу для отвода неразгруженных кассет 16. При этом электромагнит 135, прикрепленный к днищу платформы проходит через окно в днище. желоба 16. При подходе плоскости платформы к плоскости желоба 16 в положении обозначенном на фиг. 5, кривошип 127 нажимает на конечный выключатель 153, который включает цепь питания катушки, электромагнита 135, в результате чего освобождается путь для движения кассеты и она соскальзывает на желоб 1б, а моторредуктор продолжает работу, пока кривошип не совершит один полный оборот и не воздействует на концевой выключатель 77. Последний обесточивает цепи питания электромагнита 135 и моторредуктора и все устройство останавливается в начальном положении (фиг. 5). В момент, когда платформа 123 сообщается с желобом 16, кассеты, ждущие проверки, удерживаются на наклонном лотке торцом наклоненной платформы (фиг. 5). Кассеты, прошедшие контроль, собираются на наклонном лотке и сплошным потоком под действием собственного веса соскальзывают по нему, проходя под форсунками k механизма смазки форм. Электродвигатель привода насоса включается и отключается одновременно с тестоделителем. За это время смазывается пять кассет. Смазанные кассеты захватываются упорами 23 цепного транспортера, которые проходят в вырез наклонного лотка 13. Два датчика 121 и 122, которыми оборудован наклонный лоток осущеетвляют контроль за наличием кассет, поступающих на формовку. Датчик 121 срабатывает, когда перед тестоделителем остается менее пяти кассет. В этом случае линия автоматически перестраивается на ре жим доработки хлеба, т.е. формовка идет лишь до тех пор, пока третий датчик 33, установленный на цепном транспортере 2 не подаст сигнал об отсутствии кассет, отключит из работы тестоделитель и подаст на пульт звуковой и световой сигналь. Датчик 33 следит также за отсутстви ем разрывов между кассетами, и при наличии их также останавливает тестоделитель. Датчик 122 срабатывает, когда перед делителем находится более десяти кассет и на наклонном лотке не места для приема кассеты, следующей с механизмом 14 контроля. В этом сл чае платформа 123 механизма контрол переключается для работы на желоб 16 для отвода нерагруженных кассет. Управление линией и контроль за ходом процессов осуществляется с пульта 152. Основное оборудование, необходимое для реализации линии, выпускается отечественной промышленность а новые элементы и узлы просты по конструкции и могут быть изготовлен в производственных мастерских любого хлебозавода. Линия по производительности не уступает ни одной из известных, что обеспечивается использованием в установке для расстойки пекарских фор с тестом проталкивающего механизма. Компановка линии позволяет опера тору одновременно контролировать ра боту всех ее участков, создает удоб ства при проведении профилактически осмотров и ремонта. Использование в качестве несущего элемента ббльшинства транспортеров линии ленты на тканевой основе, снижает ее металлоемкость и уменьшает шум при работе. Для обслуживания линии требуется один оператор. Формула изобретения 1. Линия для производства форЦо.вого хлеба, содержащая установлен8ПО ходу технологического процесса тестоделитель, устройство для подачи форм под загрузку и на расстойку, установку для расстойки, включающую цепной конвейер, тоннельную печь, устройство для выгрузки хлеба из форм, транспортер для возврата разгруженных кассет, накопитель кассет, механизм для контроля и отвода неразгруженных кассет, включающий платформу для приема кассет, и механизм смазки форм, включающий форсунки для подачи масла, отличающаяся тем, что, с целью упрощения конструкции, устройство для подачи форм под загрузку и на расстойку содержит цепной транспортер для подачи форм под загрузку, связанный с ним посредством настила поворотный стол и соединенный с последним посредством настила ленточный транспортер для подачи форм на расстойку, связанный с осью поворотного стола горизонтальной цепной передачей, при этом цепной транспортер снабжен счетным устройством, между устройством для выгрузки хлеба из форм и транспортером для возврата разгруженных кассет установлен поворотный склиз, а накопитель кассет представляет собой наклонный лоток .. для подачи кассет к цепному транспортеру устройства для подачи форм под загрузку и на расстойку и состоит из двух частей, между которыми установлен механизм для контроля и отвода неразгруженных кассет. 2. Линия по п. 1,0 т л и ч а ющ а я с я. тем, что форсунки механизма смазки форм неподвижно установлены по обе стороны наклонного лотка. 3. Лини1В по п. 1, о т л и ч а ю- . щ а я с я тем, что устройство для подачи форм под загрузку и на расстойку снабжено стопором для прекращения подачи кассет, представляющим собой подвижный сердечник электромагнита, закрепленного над ленточным транспортером. 4. Линия по п. 1,отличающ а я с я тем, что платформа механизма для контроля и отвода неразгруженных кассет одним концом установлена на валу, а другим посредством тяги и кривошипа соединена с приводом, в днище платформы вмонтирована втулка, в которой размещен шток, который посредством коромысла соединен с сердечником электромагнита, закрепленного на платформе, при этом в днище платформы выполнено отверстие для сердечника электромагнита, имеющего концевой выключатель, при этом платформа имеет борта, на одном из которых закреплена вилка с рычагом, одно плечо которого соединено с планкой, на которой установпевы концевые выключатели, а на другом 93 8. конце смонтирован сердечник электромагнита, закрепленного на вилке, связанный пружиной с платформой. Источники информации, принятые во внимание при экспертизе 1. Морев Н.Е. и др. Механизированные линии хлебопекарного произ.водства. М., Пищевая промышленность , 19б5, с. 16-20,

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ | 1965 |

|

SU214451A1 |

| Устройство для расстойки тестовых заготовок | 1983 |

|

SU1158142A1 |

| Устройство для укладки тестовых заготовок в формы, укрепленные на люльках конвейерных хлебопекарных печей | 1977 |

|

SU733598A2 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| Устройство для деления и укладки тестовых заготовок в формы,закрепленные на люльках конвейера | 1982 |

|

SU1169582A1 |

| Расстойно-печной агрегат | 1975 |

|

SU552053A1 |

| Установка для расстойки пекарскихфОРМ C TECTOM и зАгРузКи иХ B пЕчь | 1978 |

|

SU829081A1 |

| Устройство для деления и укладки тестовых заготовок в люльки расстойного конвейера | 1986 |

|

SU1433450A1 |

| Устройство для расстойки тестовых заготовок на листах | 1986 |

|

SU1414375A1 |

У1

Фиг. 5

Ш 65

SO

/-

S3

58

60

фагЪ

т

9J

П

95

фиа.Л

kVX4V444V4SS5SSS

ФигЯ

Авторы

Даты

1982-06-30—Публикация

1980-11-14—Подача