Изобретение относится к химико- термической обработке металлов, сплавов и может быть использовано в машиностроительной , приборостроительной, химической и других областях промышленности для повышения эксплуатационной стойкости деталей машин и технологической оснастки.

Цель изобретения - увеличение толщины диффузионного слоя, повышение его коррозионной стойкости и микро- твердости.

Согласно предлагаемому способу состав для диффузионного хромирования стальных изделий включает оксид хрома, порошок алюминия, порошок меди, хлористый аммоний при следующем соотношении компонентов, мас.%:

Порошок меди 20-30

Порошок алюминия 15-17

Хлористый аммоний 2-3 Оксид хрома Остальное Порошок меди, введенный в коли- честве 20-30 мас.% в состав для хромирования, при восстановлении алюминием оксида хрома вступает во взаимодействие с восстановленным хромом с образованием сплава.

При насыщении стальных изделий из порошковой смеси предлагаемого состава медь вытесняет атомы хрома из сплава, тем самым способствует формированию бездефектного диффузионного слоя, повышает коррозионную стойкость, толщину и микротвердость слоя.

Кроме того, введение порошка меди в количестве 20-30 мас.% обеспечивает технологичность хромирующего состава и максимальную скорость хромирования.

Хлористый аммоний в предлагаемом составе используется как активатор.

Оксид хрома в предлагаемом составе - стандартный порошок (ГОСТ 2912- 73), порошок меди - стандартный (ГОСТ 4960-75) , порошок алюминия - стандартный (ГОСТ 6058-73), активатор - по ГОСТ 3773-72о

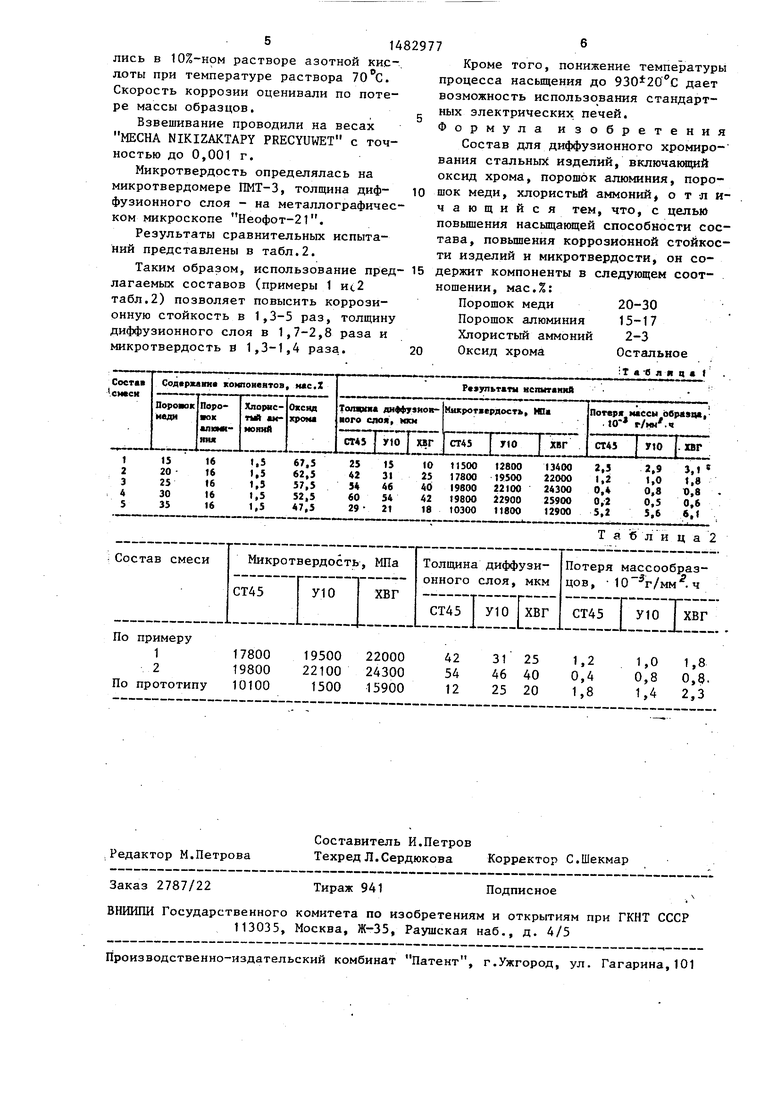

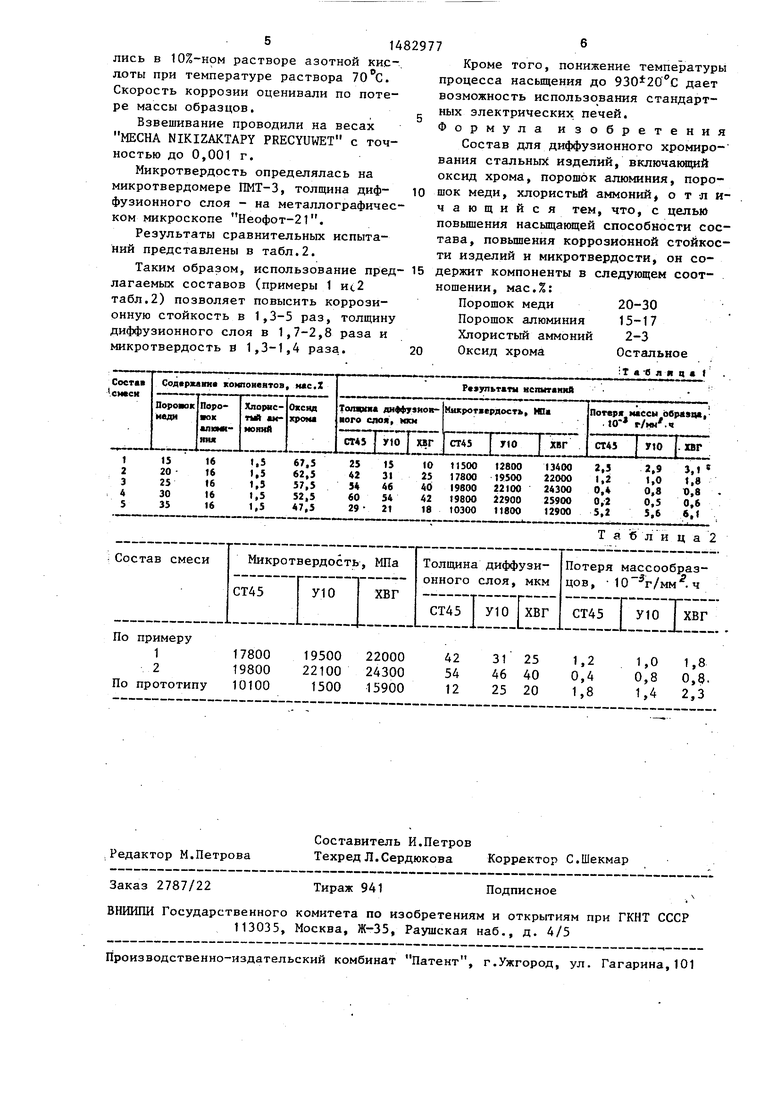

Для выбора оптимального количест- ва вносимого компонента порошка меди приготовлены смеси из компонентов, содержащих каждая, мас.%: алюминий 16 хлористый аммоний 1,5 (как в прототипе), отличающиеся друг от друга содержанием меди, равным в каждой смеси, мас.%: 15; 20; 25; 30; 35, а также содержанием оксида хрома, составляющим дополнительную до 100% часть в каждой смеси.

Процесс диффузионного насыщения осуществляют при 920-950°С в течение 4 ч в контейнерах с плавким затворомо

Данные по влиянию количества меди в порошковой смеси на толщину диффу- зионного слоя, микротвердость, коррозионную стойкость представлены в табл. 1 о

Как следует из табл.1 изменение содержания порошка меди от 20 - 30 оказывает существенное влияние на толщину, микротвердость, коррозионную стойкость хромирующего покрытия „

Содержание порошка меди в смеси более 30 мас.% после процесса насыщения приводит к резкому снижению плотности и толщины диффузионного слоя образцов и снижению коррозионной стойкости до 5,2-10 - 6,1-10 г/мм-ч и микротвердости до 10300-12900 МПа, а толщина слоя составляет 18-29 мкм

При содержании порошка меди в смеси менее 20 наблюдается уменьшение толщины диффузионного слоя, при этом коррозионная стойкость пада ет до 2, - 3, г/мм.ч и микротвердость снижается до 11500- 13400 МПа.

При содержании порошка меди в сме- си 20-30 мас.% диффузионный слой имеет достаточную толщину, коррозионную тойкость, микротвердость.

Таким образом, наилучшими показа- телями обладают составы 2-4 (табл. 1), включающие, мае.%:

Порошок меди 20-30

Порошок алюминия 15-17

Хлористый аммоний 1-2

Оксид хрома Остальное

Далее восстановленную смесь просеивают через сито и смешивают с активатором в конусном смесителе в течение 10-15 мин.

Герметизацию контейнера осуществляют борным ангидридом с измельченным стеклом, которые в процессе нагрева контейнера образуют плавкий затвор.

Процесс насыщения проводят при 930±20°С в течение 4 ч.

Пример 1. Готовят смешивание смесь для насыщения, содержащую, мае.%:

Порошок меди 20

Порошок алюминия 15

Хлористый аммоний 2

Оксид хрома 63

Смесь предварительно восстанавливают в контейнере при 900°С. При этом порошок алюминия восстанавливает, оксид хрома до чистого хрома, Восстановленный хром вступает до взаимодействие с медью с образованием химического соединения. Кроме того, порошок меди играет роль инертной добавки, снижающей конечную температуру восстановления оксида хрома. Охлаждают контейнер до комнатной температуры и используют готовую смесь для насыщения с добавлением 1% хлористого аммония.

Приготовленные образцы из сталей 45, У10 и ХВГ упаковывают в контейне и засыпают приготовленной смесью. Наводят плавкий затвор и помещают контейнер в печь, нагретую до 930 С, выдерживают в течение 4 ч„ Затем контейнер извлекают из печи, охлаждают до комнатной температуры и распаковывают.

Результаты испытаний представлены в табл.2о

Пример 2. Процесс проводят аналогично примеру 1, при этом насыщающий состав имеет, следующее содержание компонентов, мас.%:

Порошок меди 25

Порошок алюминия 16

Хлористый аммоний 2,5

Оксид хрома 56,5

Процесс хромирования проводят при в течение 4 ч. Результаты испытаний представлены в табл.2.

Испытания полученных образцов по примерам 1 и 2 и прототипа проводи5148

лись в 10%-ном растворе азотной кислоты при температуре раствора 70 С. Скорость коррозии оценивали по потере массы образцов.

Взвешивание проводили на весах МЕСНА NIKIZAKTAPY PRECYUWET с точностью до 0,001 г.

Микротвердость определялась на микротвердомере ПМТ-3, толщина диф- фузионного слоя - на металлографическом микроскопе Неофот-21.повышения насыщающей способности сосРеэультаты сравнительных испыта-тава, повышения коррозионной стойкосний представлены в табл.2.ти изделий и микротвердости, он соТаким образом, использование пред- 15держит компоненты в следующем соотлагаемых составов (примеры 1 ис2 табл.2) позволяет повысить коррозионную стойкость в 1,3-5 раз, толщину диффузионного слоя в 1,7-2,8 раза и микротвердость в 1,3-1,4 раза.

20

ношении, мас.%: Порошок меди Порошок алюминия Хлористый аммоний Оксид хрома

20-30

15-17

2-3

Остальное : т а -с л я ц « i

6

Кроме того, понижение температуры процесса насыщения до дает возможность использования стандартных электрических печей. Формула изобретения

Состав для диффузионного хромирования стальных изделий, включающий оксид хрома, порошок алюминия, порошок меди, хлористый аммоний отличающийся тем, что, с целью

ношении, мас.%: Порошок меди Порошок алюминия Хлористый аммоний Оксид хрома

20-30

15-17

2-3

Остальное : т а -с л я ц « i

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

| Состав для комплексного насыщения стальных изделий | 1989 |

|

SU1617052A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1617050A1 |

| СПОСОБ ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МУФЕЛЬНЫХ ПЕЧАХ С ВОЗДУШНОЙ АТМОСФЕРОЙ | 2008 |

|

RU2378413C2 |

| Способ хромирования стальных изделий в обмазках | 1990 |

|

SU1721121A1 |

| Способ термодиффузионного хромирования деталей из стали или сплавов на основе железа с добавкой эмиттера в насыщающую порошковую смесь | 2022 |

|

RU2792514C1 |

| Состав для диффузионного хромирования стальных деталей | 1989 |

|

SU1652376A1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО УПРОЧНЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1992 |

|

RU2048605C1 |

| Состав для хромирования стальных изделий | 1988 |

|

SU1588802A1 |

Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано в машиностроительной, приборостроительной, химической и других отраслях промышленности для повышения эксплуатационной стойкости деталей машин и технологической оснастки. Целью изобретения является повышение насыщающей способности состава, повышение коррозионной стойкости и микротвердости изделий. Это достигается использованием состава для диффузионного хромирования, содержащего оксид хрома, порошки алюминия и меди, хлористый аммоний, при следующем соотношении компонентов, мас.% : порошок меди 20-30, порошок алюминия 15-17, хлористый аммоний 2-3, оксид хрома остальное. 2 табл.

Редактор М.Петрова

Составитель И.Петров

Техред Л.Сердюкова Корректор С.Шекмар

Заказ 2787/22

Тираж 941

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Та6лица2

Подписное

| Состав для диффузионного хромирования стальных изделий | 1979 |

|

SU870488A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-30—Публикация

1987-03-05—Подача