Изобретение относится к химико-термической обработке, а именно к диффузионному нанесению покрытий в порошковой среде, и может быть использовано для повышения работоспособности изделий и технологической оснастки предприятий химической промышленности.

Целью изобретения является повышение насыщающей способности состава, износостойкости и коррозионной стойкости обрабатываемых изделий.

Состав включает борный ангидрид, окись алюминия, алюминий, порошок окиси меди, а в качестве активатора хлористый аммоний и тетрафтороборат калия при следующем соотношении компонентов, мас. Порошок окиси меди 10-40 Окись алюминия 29-31 Алюминий 10-25 Хлористый аммоний 2-4 Тетрафтороборат калия 2-3 Борный ангидрид Остальное

Введение окиси меди в состав для борирования уменьшает толщину диффузионного слоя в 1,5-2 раза. В предлагаемом составе порошок меди в количестве 10-40 мас. служит катализатором реакции восстановления, что обеспечивает более полное восстановление борного ангидрида при предварительном восстановлении насыщающей смеси, а это приводит к ускорению процесса борирования пир насыщении. В процессе окисления алюминия восстанавливается не только борный ангидрид, но и окись меди. Температура в тигле при этом указанном процессе достигает 1100-1200оС. В результате образуется химическое соединение бора с медью. Окись алюминия в количестве 29-31 мас. обеспечивает восстановление борного ангидрида, окиси меди с образованием устойчивого от окисления твердого раствора и химического соединения. Хлористый аммоний позволяет проводить процесс восстановительно-окислительной реакции с образованием глубокой взаимной диффузии восстановившихся элементов. Тетрафтороборат калия в количестве 2-3 мас. добавляют после восстановления смеси для насыщения деталей.

В состав входят порошки компонентов: окись меди стандартный порошок, ГОСТ 16539-79; алюминий ПА-4, ГОСТ 6058-73; окись алюминия стандартный порошок, ГОСТ 8136-76; борный ангидрид, ГОСТ 10068-75; хлористый аммоний стандартный порошок, ГОСТ 3773-72; тетрафтороборат калия стандартный, ГОСТ 9532-75.

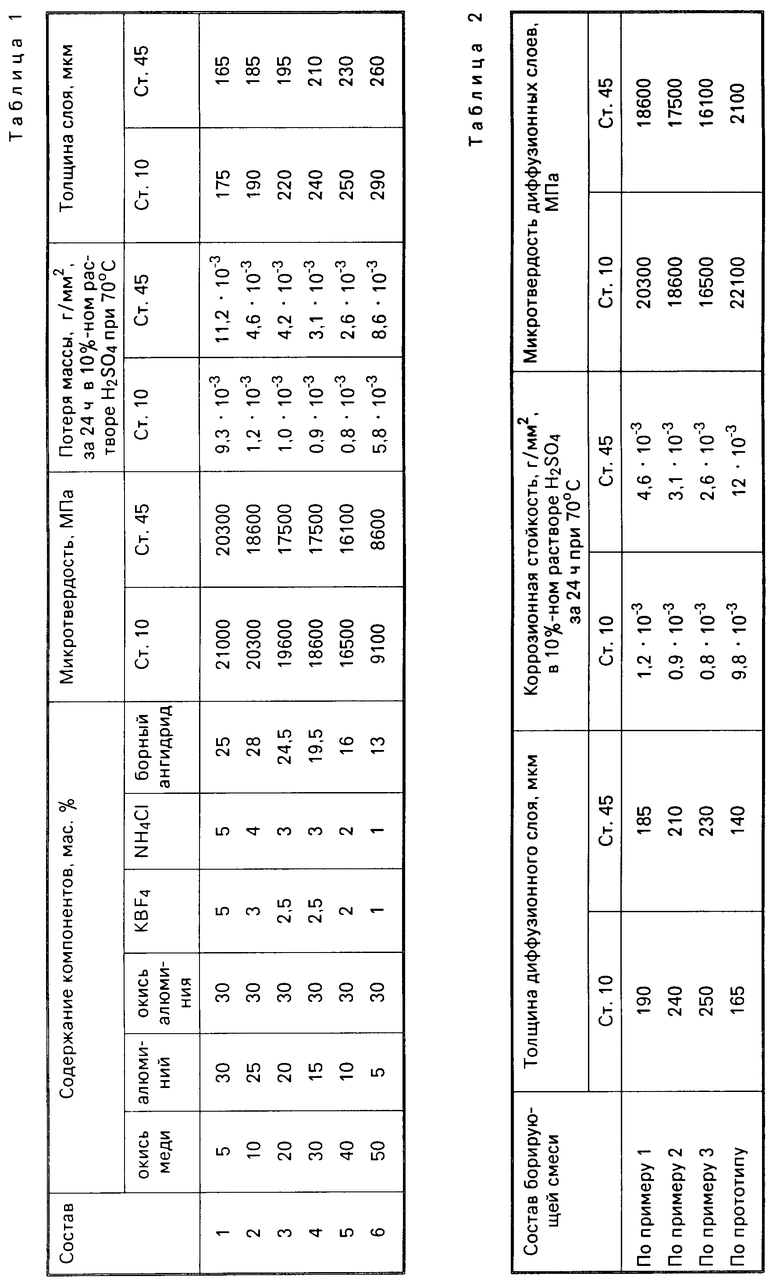

Для выбора оптимального количества порошка окиси меди, алюминия и активатора были приготовлены смеси, содержащие каждая порошок окиси алюминия 30 мас. (как в прототипе), отличающиеся содержанием окиси меди: 5; 10; 20; 30; 40; 50 мас. алюминия: 5; 10; 15; 20; 25; 30 мас. хлористого аммония: 1; 2; 3; 3; 4; 5 мас. тетрафторобората калия: 1; 2; 2,5; 2,5; 3; 5 мас. борного ангидрида до 100% в каждой смеси.

Перед насыщением проводили восстановление насыщающей смеси в тигле под песчаным затвором при помещении тигля в печь, нагретую до 900-950оС.

Процесс борирования из полученного состава с добавлением тетрафторобората калия (2-3 мас.) деталей из стали 10 и 45 проводили при 950оС в течение 4 ч.

Данные по влиянию количества порошка окиси меди, алюминия, хлористого аммония на толщину слоя, микротвердость и коррозионную стойкость приведены в табл.1.

Как видно из табл.1, при увеличении содержания окиси меди более 40 мас. значительно повышается толщина слоя: 290 мкм для Ст. 10 и Ст. 45,0 но при этом уменьшается коррозионная стойкость до 5,8.10-3 г/мм2 и микротвердость до 9100 МПа для Ст. 10 и соответственно до 8,6 х 10-3 г/мм2 и 8600 МПа для Ст.45.

При уменьшении содержания окиси меди менее 10 мас. и увеличении содержания алюминия свыше 25 мас. увеличивается микротвердость до 21000 МПа у Ст. 10 и до 20300 МПа у Ст. 45, но при этом уменьшаются коррозионная стойкость для Ст. 10 до 9,3.10-3 г/мм2, для Ст. 45 до 11,2х10-3 г/мм2 и толщина слоя до 175 мкм для Ст. 10 и до 165 мкм для Ст.45.

Таким образом, наилучшими показателями по коррозионной стойкости (1,2-0,8). 10-3 г/мм2 для Ст. 10 и (4,6-2,6).10-3 г/мм2 для Ст. 45, по толщине диффузионного слоя 190-250 мкм для Ст. 10 и 180-230 мкм для Ст. 45 по микротвердости 20300-16500 МПа для Ст. 10 и 18600-16100 МПа для Ст.45 обладают составы 2-5, содержащие, мас. Порошок окиси меди 10-40 Окись алюминия 29-31 Алюминий 10-25 Хлористый аммоний 2-4 Тетрафтороборат калия 2-3 Борный ангидрид Остальное

Диффузионное борирование изделий предлагаемым составом производят следующим образом.

Предварительно восстанавливают порошковую смесь без KBF4 в контейнере, помещая в печь, нагретую до 950-1000оС, после чего контейнер охлаждают, смесь высыпают из контейнера, просеивают, добавляют КBF4, состав смешивают в конусном смесителе в течение 15-20 мин. Изделия очищают от ржавчины и грязи, обезжиривают.

При борировании в порошковых смесях детали упаковывают в следующем порядке. На дно тигля помещают слой борирующей смеси толщиной 20-30 мм, затем укладывают слой деталей так, чтобы расстояние до стенок контейнера и между деталями было не менее 15-20 мм. Детали засыпают, слегка уплотняя, борирующим составом. Расстояние между слоями деталей должно быть не менее 30 мм. Верхний слой засыпают толщиной 20-30 мм над деталями. Для предотвращения окисления деталей используют плавкий затвор. Контейнер помещают в печь, нагретую до 950оС, и выдерживают 3-6 ч, после чего контейнер охлаждают на воздухе и распаковывают.

П р и м е р 1. Проводят борирование образцов из Ст. 10 и Ст.45, которые предварительно очищают и обезжиривают. Для получения покрытий восстанавливают насыщающую смесь следующего состава, мас. Порошок окиси меди 10 Алюминий 25 Окись алюминия 29 Хлористый аммоний 2 Борный ангидрид 31

После восстановления смесь просеивают, добавляют 3 мас. KBF4 и смесь перемешивают в конусном смесителе. Приготовленные образцы упаковывают в контейнеры и засыпают насыщающей смесью. Наводят плавкий затвор, помещают контейнеры в печь, нагретую предварительно до 950оС, и выдерживают в течение 4 ч. затем тигли извлекают из печи, охлаждают и распаковывают.

Коррозионные испытания образцов проводят в среде 10%-ного раствора H2SO4 в термостате СЖМЛ 19/25-И1 при 70оС. Скорость коррозии определяют по потери массы. Взвешивание проводят на весах с точностью до 0,001 г.

Измерение микротвердости слоев производят на микротвердомере ПМБ-3.

Толщину диффузионных слоев определяют на микроскопе МИМ-8.

Результаты испытаний приведены в табл.2.

П р и м е р 2. Борирование образцов проводят аналогично примеру 1, при этом для получения покрытия восстанавливают насыщающую смесь следующего состава, мас. Порошок окиси меди 25 Окись алюминия 30 Алюминий 17,5 Хлористый аммоний 3 Борный ангидрид 22

К восстановленной насыщающей смеси 2,5 мас. KBF4.

Результаты испытаний приведены в табл.2.

П р и м е р 3. Борирование проводят аналогично примеру 1, при этом для получения покрытий восстанавливают насыщающую смесь следующего состав, мас. Порошок окиси меди 40 Окись алюминия 31 Алюминий 10 Хлористый аммоний 4 Борный ангидрид 13

К восстановленному составу добавляют 2 мас. KBF4.

Результаты испытаний приведены в табл.2.

Для сравнения с предложенным составом было проведено борирование деталей в составе по прототипу, содержащем, мас. Окись алюминия 69 Алюминий 7,5 Борный ангидрид 23 Фтористый натрий 0,5

Результаты сравнительных испытаний приведены в табл.2.

Как видно из табл.2, предлагаемый состав по сравнению с прототипом позволяет:

увеличить толщину диффузионного слоя для Ст. 10 в 1,2-1,5 раза, для Ст. 45 в 1,3-1,6 раза;

повысить коррозионную стойкость диффузионного слоя для Ст. 10 в 8-12 раз, для Ст. 45 в 3-5 раз;

повысить износостойкость диффузионного слоя для Ст. 10 и Ст. 45 в 1,1-1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромомеднения предварительно никелированных стальных изделий | 1982 |

|

SU1049564A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Состав для химико-термической обработки никелированных стальных изделий | 1982 |

|

SU1049567A1 |

| Состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1482977A1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

| Порошкообразный состав для борирования стальных изделий | 1980 |

|

SU933799A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

Изобретение относится к химико-термической обработке и может быть использовано для повышения работоспособности изделий и технологической оснастки предприятий химической промышленности. Целью изобретения является повышение насыщающей способности состава, коррозионной стойкости и износостойкости обрабатываемых изделий. Состав для комплексного насыщения стальных изделий содержит борный ангидрид, окись алюминия, алюминий, порошок окиси меди, а в качестве активатора хлористый аммоний и тетрафтороборат калия при следующем соотношении компонентов, мас. порошок окиси меди 10 40, окись алюминия 29 31, алюминий 10 25; хлористый аммоний 2 4, тетрафтороборат калия 2 3; борный ангидрид остальное. Состав позволяет получить комплексные диффузионные слои толщиной до 240 мкм. 2 табл.

СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий борный ангидрид, окись алюминия, алюминий и активатор, отличающийся тем, что, с целью повышения насыщающей способности состава, коррозионной стойкости и износостойкости обрабатываемых изделий, он дополнительно содержит порошок окиси меди, а в качестве активатора хлористый аммоний и тетрафторборат калия при следующем соотношении компонентов, мас.

Порошок окиси меди 10 40

Окись алюминия 29 31

Алюминий 10 25

Хлористый аммоний 2 4

Тетрафтороборат калия 2 3

Борный ангидрид Остальное

| Ляхович Л.С | |||

| Химико-термическая обработка | |||

| - Справочник | |||

| М.: Металлургия, 1981, с.86. |

Авторы

Даты

1995-12-10—Публикация

1987-04-14—Подача