Изобретение относится к области металлургии и может быть использовано в машиностроении, приборостроении, инструментальном производстве для повышения эксплуатационных характеристик изделий.---.

Известен состав для хромирования изделий в обмазке, содержащей следующие компоненты, мас.%:

Хром10-40

SI5-15.

А -Пудра12-20

СвязкаОстальное

В качестве связки использовали раствор цапонлака в органическом растворителе.

Недостатками этого состава являются низкая насыщающая способность, невысокая кавитационная и коррозионная стойкость полученного покрытия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ хромирования стальных изделий в обмазке, которая состоит из следующих компонентов, мас.%:

Окись хрома30-45

Порошок алюминия 10-20

Окись алюминия14-24

Хлористый аммоний 3-6

Смесь ацетона с клеем на основе фенол- формальдегидных смол, модифицированных поливинилбутиралем,5 - 25

Причем в смесь ацетона с клеем на основе фенолформальдегидных смол, модифицированных поливинилбутиралем, компоненты входят при следующем соотношении, об.%:

-ч

ю

КЗ

Клей на основе фенолформаль- дегидных смол, модифицированных поливинилбутиралем 10 - 40 Ацетон60-90

Покрытия, полученные таким способом, отличаются высокими твердостью и износостойкостью.

Недостатками этого способа являются недостаточно высокая технологичность процесса и активность насыщающей обмазки. Кроме того, формируются пористые слои с невысокой кавитационной и коррозионной стойкостью.

Целью изобретения является интенсификация процесса хромирования в обмазках и получение диффузионных слоев с повышенной кавитационной и коррозионной стойкостью.

Поставленная цель достигается тем, что способ хромирования стальных изделий в обмазках включает нанесение на поверхность деталей активной пасты, содержащей 50 - 60 мас.% порошка хрома и 40 - 50 мас.% связующего, состоящего из 1 -2%- ного органического раствора смеси поливи- нилхлорида и диметилформамида в соотношении 1 : (9 - 10), сушку, нанесение защитной пасты, содержащей 39 - 43 мае. % оксида алюминия, 7-16 мас.% криолита и 45 - 50 мас.% насыщенного раствора борного ангидрида в органическом растворителе в соотношении 1 : (3 - 4), сушку и насыщение.

Кавитационная стойкость покрытий возрастает в 1,7 раз , коррозионная стойкость - в 1,4 раза в среде 0,1 н. раствора H2S04, а в 3 %-ном растворе NaCI - в 1,8 раз, толщина покрытий - в 1,5 раза, по сравнению с прототипом.

Хромирование в обмазках с использованием хлорсодержащей связки дает экономию насыщающих материалов, не вызывает появления ржавчины, которые наблюдаются при хромировании, в обмазках, содержащих хлористый аммоний, не вызывает спекания насыщающей обмазки с поверхностью изделий, что, в свою очередь, не требует затрат на очистку изделий и интенсифицирует процесс насыщения. Все это обусловливает повышение технологичности процесса хромирования в обмазках. Химизм процесса следующий: поливинилхлорид (-СН2-СНС-) п при нагреве до температуры хромирования 1000° С диссоциирует с выделением атомов хлора, водорода и углерода

(-СН2-СНС1-)хп Ј- СГ+ Н СГ4. Хлор, взаимодействуя с хромом, образует хлориды хрома 2СГ + Cr- CrCl2.

Хлориды хрома взаимодействуют с железом обрабатываемых изделий по реакции CrCte + Fe- Cr +FeCla. При этом образуются активные атомы

хрома, которые диффундируют в стальную матрицу упрочняемого изделия. Роль водорода сводится к тому, что он не допускает окисления обрабатываемых изделий, а углерод, диффундируя совместно с хромом в

0 стальную матрицу, способствует интенсификации образования карбидного слоя, состоящего из фаз Сг2зСб и .

Более интенсивное поступление к насыщаемой поверхности стали атомов хрома и

5 углерода способствует образованию более плотных карбидных слоев, так как при этом подавляется встречная диффузия железа.

Защитная обмазка применяется с целью предохранения от осыпания наеыща0 ющей обмазки после разложения связки и способствует сохранению в насыщающей обмазке хлорсодержащей атмосферы.

Связка в насыщающей обмазке одновременно выполняет роль активатора, по5 скольку содержит хлор и углерод, а также является связывающим веществом с высокой связующей способностью.

В результате диффузионных процессов, протекающих при хромировании, в обмаз0 ках предложенного состава формируются карбидные покрытия, практически беспористые, с малым размером кристаллитов - зерен, составляющих 1 - 2 мкм. Мелкозернистость полученных покрытий

5 определяет высокие прочностные характеристики, что обусловливает высокую кавита- ционную стойкость полученных покрытий. Кроме того, в покрытиях формируются напряжения сжатия, что повышает их сопро0 тивление износу в условиях кавитации в коррозии. В этих покрытиях отсутствует открытая пористость, т. е. нет контакта материала матрицы с окружающей атмосферой. Все это в комплексе позволяет повысить

5 кавитационную и коррозионную стойкость покрытия, т. е. достичь поставленной цели. Хромирование изделий в обмазках предложенным способом заключается в нанесении насыщающей обмазки. После этого

0 следует операция сушки; затем наносят защитную обмазку, проводят сушку и высокотемпературную выдержку для прохождения диффузионных процессов. Насыщающая обмазка для хромирования готовится, на

5 хлорсодержащем связующем, представляющем собой раствор поливинилхлорида в органических растворителях (например, ди- метилформамидё с последующим разбавлением ацетоном), а защитная обмазка готовится из смеси порошков AlaOs и криолита (А1зР 3NaF), замешанных на насыщенном растворе борного ангидрида в органическом растворителе (например, техническом спирте или ацетоне). При этом для насыщающей обмазки соотношение компонентов следующее, мас.%:

Порошок хрома50-60

Связка.Остальное

Связку готовят следующим образом. Берут поливинилхлорид (-СН2-СНС1-) х п и диметилформамид () в соотношении 1 : (9 - 10) и разбавляют органическим растворителем, например ацетоном, до 1 - 2% концентрации. Подготовленную таким образом насыщающую обмазку наносят на изделия путем окунания в пасту или пасту наносят на изделия кистью. После этого сушат на воздухе при комнатной температуре 4 - 5 ч. Затем наносят защитную обмазку.

Защитную обмазку готовят следующим образом.

Смешивают порошки (39 - 43 мае. %) с криолитом AlFs- 3NaF (7 - 16 мас.%).

Готовят насыщающий раствор борного ангидрида (ВгОз) в органическом растворителе (например, ацетоне или техническом спирте) в. соотношении 1:(3 - 4) соответственно.

Смешивают смесь порошка (39 - 43 мас.%)и криолита (7 - 16 мас.%) с насыщенным раствором борного ангидрида в органическом растворителе (45 - 50 мае. %).

После операции по нанесению защитной обмазки кистью или путем окунания проводят сушку изделий на воздухе при комнатной температуре 3 - 4 ч. Затем изделие с обмазкой упаковывают в контейнер и засыпают нейтральной засыпкой, в качестве которой используют молотый шамот или ,или кварцевый песок, герметизируют плавким затвором (силикат глыбы) и помещают в печь для хромирования. Температура в печи 1000° С, продолжительность насыщения, 4 ч. Затем тигли извлекают из печи и после охлаждения до комнатной температуры их распаковывают. При этом насыщающая обмазка легко отделяется от упрочняемых изделий.

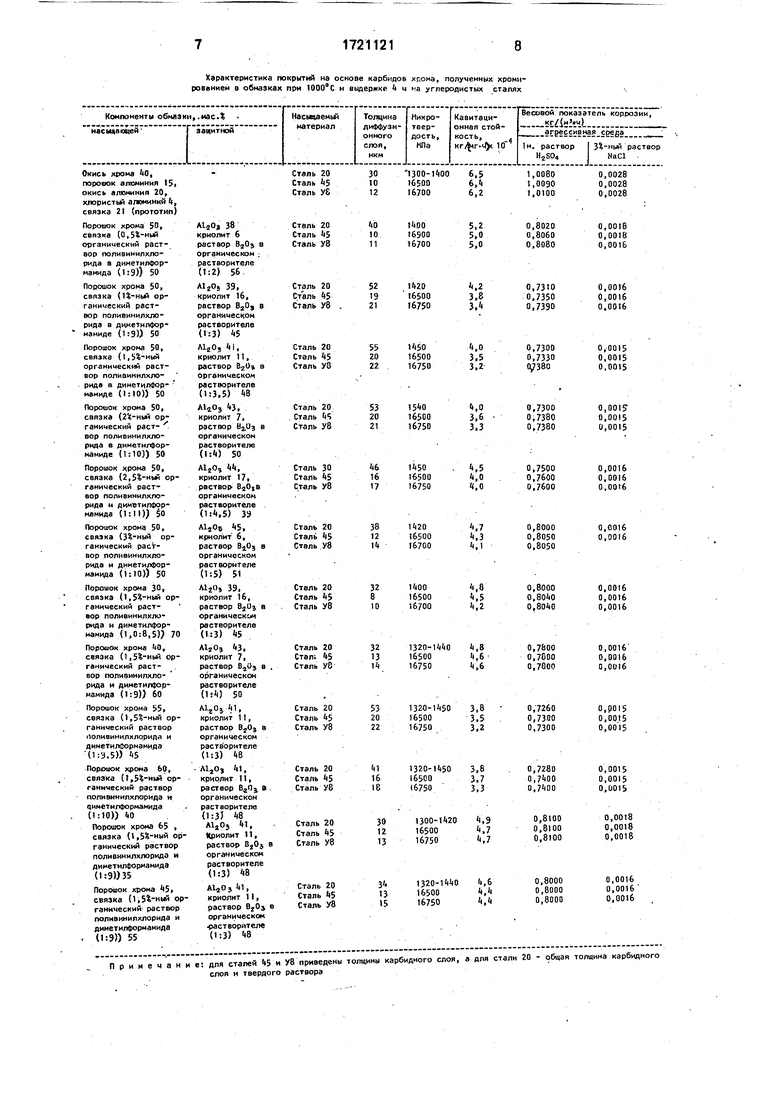

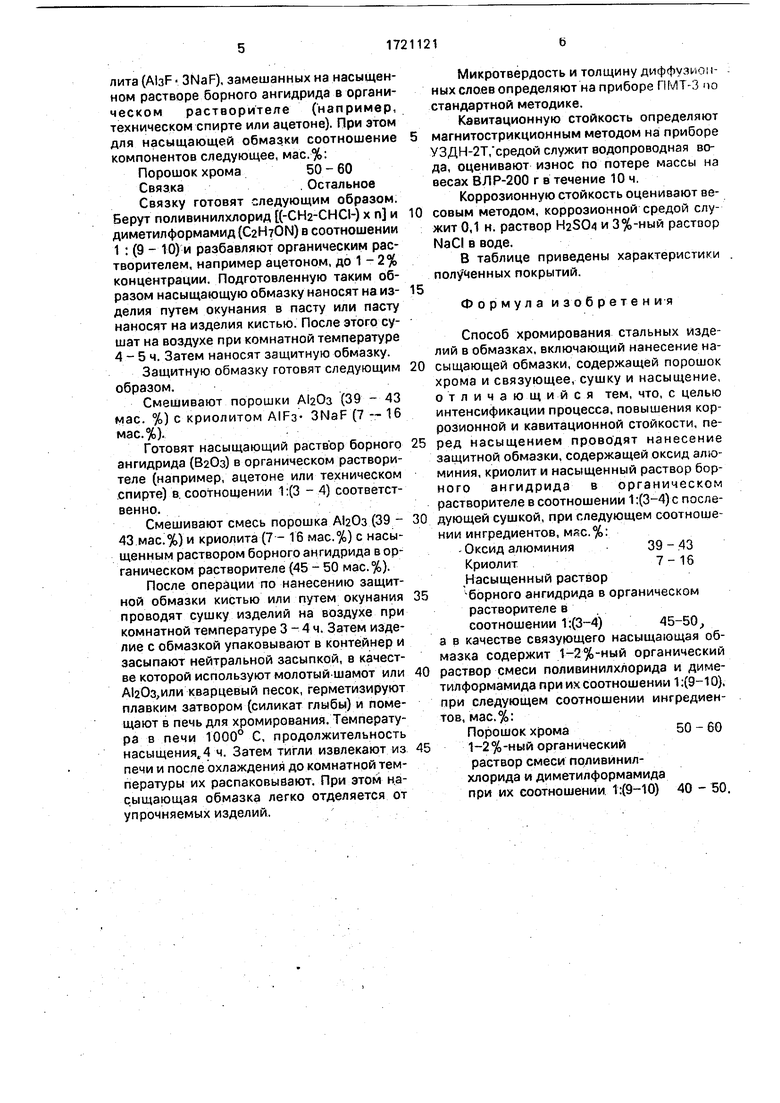

Микротвердость и толщину диффузионных слоев определяют на приборе ПМТ-3 по стандартной методике.

Кавитационную стойкость определяют магнитострикционным методом на приборе УЗДН-2Т,средой служит водопроводная вода, оценивают износ по потере массы на весах ВЛР-200 г в течение 10ч,

Коррозионную стойкость оценивают ве- совым методом, коррозионной средой служит 0,1 н. раствор Й25См и 3%-ный раствор NaCI в воде.

В таблице приведены характеристики полученных покрытий.

Ф о р м у л а и з о б р е т е н и я

Способ хромирования стальных изделий в обмазках, включающий нанесение на- сыщающей обмазки, содержащей порошок хрома и связующее, сушку и насыщение, отличающийся тем, что, с целью интенсификации процесса, повышения коррозионной и кавитационной стойкости, пе- ред насыщением проводят нанесение защитной обмазки, содержащей оксид алюминия, криолит и насыщенный раствор борного ангидрида в органическом растворителе в соотношении 1 :(3-4) с после- дующей сушкой, при следующем соотношении ингредиентов, мяс.%:

- Оксид алюминия39 - 43

Криолит7-16

Насыщенный раствор

борного ангидрида в органическом растворителе в

соотношении 1:(3-4)45-50,

а в качестве связующего насыщающая обмазка содержит 1-2%-ный органический раствор смеси поливинилхлорида и диме- тилформамида при их соотношении 1 :(9-10), при следующем соотношении ингредиентов, мас.%:

Порошок хрома50 - 60

1-2%-ный органический

раствор смеси поливинил- хлорида и диметилформамида при их соотношении. 1:{9-10) 40 - 50.

Характеристика покрытий на основе карбидов хкома, полученных хронированием в обмазках при 1000°С и выдержке Ь ч ча углеродистых сталях

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Обмазка для химико-термической обработки стальных изделий | 1981 |

|

SU1104189A1 |

| Состав для хромирования стальных изделий | 1988 |

|

SU1588802A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2007 |

|

RU2360031C2 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| Состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1482977A1 |

| Связка для эластичного абразивногоиНСТРуМЕНТА | 1979 |

|

SU837834A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1569351A1 |

| Состав для бороалитирования стальных изделий /его варианты/ | 1982 |

|

SU1033570A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

Изобретение относится к области металлургии и может быть использовано в ма- шиностроении, приборостроении, инструментальном производстве для повышения эксплуатационных характеристик изделий. Цель - интенсификация процесса, повышение коррозионной и кавитационной стойкости. Способ включает нанесение насыщающей обмазки, содержащей 50-60 мас.% порошка хрома и 40-50 мае.% 1-2%- ного органического раствора смеси поливи- Нилхлорида и диметилформамида при их соотношении 1:(9-10), сушку, нанесение защитной обмазки, содержащей 39-43 мас.% оксида алюминия, 7-16 мас.% криолита и 45-50 мас.% насыщенного раствора борного ангидрида в органическом растворителе в соотношении 1:(3-4), сушку и насыщение. Способ позволяет интенсифицировать процесс насыщения в 1,3-1,9 раза, коррозионную стойкость в 1,5-2,0 раза, кавитационную стойкость в 1,5-2 раза. 1 табл. (Л с

связка 2t (прототип

ПОРОШОК хрома 50, связка (0, органический раствор поливинилхло- рида в диметилфор- мамида (1:9)) 50 Порошок хрома 50, связка (IJ-ный органический раствор поливинилхло- рида в диметилфор мамиде (1:3)) 50

Порошок хрома 50, связка (1, органический раствор поливинилхяо- - рида в диметилфор- иамиде (1:10)) 50

Порошок хрома 50, связка (2%-ный органический раст- . вор полиоинилхло- рида е диметилфор- мамиде (1:10)) 50

Порршок хрома 50, связка (2,54-ный оганический раствор поливинилхло- рида и диметилфор- мамида (1:11)) 50

Порошок хрома 50, связка Ot-ный органический раствор лоливинилхло- рида и диметилфор- мамида (1:10)) 50

Порошок хрома 30, связка (1, оганический раствор поливинилхло- рида и диметилфор- мамида (1,0:8,5))

Порошок хрома 0, связка (1,5%-ный оганический раствор поливинилхло- рида и диметилфор- мамида (1:9)} 60

Порошок хрома 55, связка (1, оганический раствор поливинилхлорида и диметилформамида (1:3.5)) 5

Порошок хрома 60, связка (1,5%-ный о ганический раствор поливинилхлоридэ и циметилформамида 0:10)) ЙО Порошок хрома 65 связка (1, ганический раство поливинилхлоридэ диметилформамида (1:9)) 35

Порошок хрома 45, связка (1, ганический раство поливинилхлорида диметилформамида . (1:9)) 55

| Состав для хромирования стальных деталей | 1976 |

|

SU585235A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-23—Публикация

1990-01-25—Подача