Изобретение относится к электротехнической промышленности и предназначено для изготовления светонепроницаемого покрытия, наносимого на внешнюю поверхность ламп накаливания, в частности, для автомобильных фар, с целью полного экранирования прямого светового потока и предотвращения слепящего действия.

Целью изобретения является повышение адгезии покрытия при сохранении высоких светотехнических характеристик.

Изготовление феррита меди осуществляется по керамической технологии следующим образом. Шихту из оксидов железа (III) и меди (II), взятых в соотношениях 60,0-71,5 вес.% и 28,5- 40,0 вес.% соответственно, тщательно перемешивают для усреднения состава в барабане шаровой мельницы в течение 1,5-2 ч (диспергирование происходит в спиртовой среде), после чего смесь подвергают термообработке на воздухе или в атмосфере инертного газа при 820-970 С в течение 35-40 ч.

Ј

оо оо ел

По окончании синтеза помол повторяю

Феррит меди, об-разующийся в результате химического взаимодействия между оксидами меди (II) и железа (III), взятых в указанных соотношениях, обладает необходимым набором физико-химических свойств, что в сочетании со связующим и позволяет получить однородные покрытия черного цвета, тогда как запредельные составы представляют собой сложные крис- таллохимические образования СиРегС 4 и одного из исходных оксидов (СиО, Рег03), присутствующих в пасте в виде сростков или одиночных кристалло и различающихся по размерам, цвету и сочетаемости с неорганическим связующим.

Помимо выбора пигмента качество покрытия, его светотехнические характеристики и механическая прочность существенным образом зависят от количественного соотношения пигмента и связующего. В предлагаемом покрытии в качестве связующего используют неорганический клей - 40%- ный раствор силиката калия или натрия с модулем (т) 3, а в качестве активатора сцепления - гидроокгсь алюминия.

Компоненты взяты в следующих соотношениях, в вес.%:

Феррит меди

40%-ный раствор

силиката натрия

или калия

Гидроокись алюминия

61,8-70,4

26,7-32,5 2,9-7,0

Паста,из готовленная

из указанных компонентов, взятых в предлагаемых пределах, позволяет получить равномерное покрытие с высокой механической прочностью (адгезия достигает 100%) и хорошими светотехническими параметрами (образуется малорефлек-. тирующее без просветов покрытие черного цвета). Кроме того, полученное покрытие выдерживает разогрев колбы лампы до 500°С, что соответствует эксплуатационным нормам лампы накаливания , используемой в автомобильной фаре. Запредельные составы пасты не позволяют получить покрытия высокого качества. Поскольку свойства такой смеси не одинаковы в объеме, паста на основе этих составов рас0

5

0

5

0

5

0

5

0

5

спаивается в процессе нанесения, не образует тонких слоев, а покрытия на ее основе не выдерживают термонагрузок, растрескиваются, что способствует потере светового потока лампы.

Для получения пасты феррит меди смешивают со связующим - 40%-ным раствором силиката калия или натрия в количестве 27,3-32,5 вес.%,добавляют 2,9-7,0 вес.% гидроокиси алюминия ,используя для равномерного распределения красителя в объеме неорганической связки винтовой смеситель или шаровую мельницу.

Приготовленную таким образом пасту наносят любым из известных технологических приемов на внешнюю поверхность лампы и слой высушивают потоком теплового воздуха. С целью предотвращения отслаивания и растрескивания покрытия сушку рекомендуется проводить при температуре воздуха не выше 70 С. Окончательное закрепление покрытия проводят включением лампы в течение 1-2 мин.

Пример 1. Для получения 100 г пасты, содержащей, вес.%: феррит меди 63,1; 40%-ный раствор Кг5103 (Na2SiO,) m 3 29,9; гидроокись алюминия 7,0, шихту смешивают в барабане шаровой мельницы или винтовым смесителем в течение 40- 60 мин, после чего окунанием лампы в пасту получают колпакообразное покрытие, которое обдувается теплым воздухом.

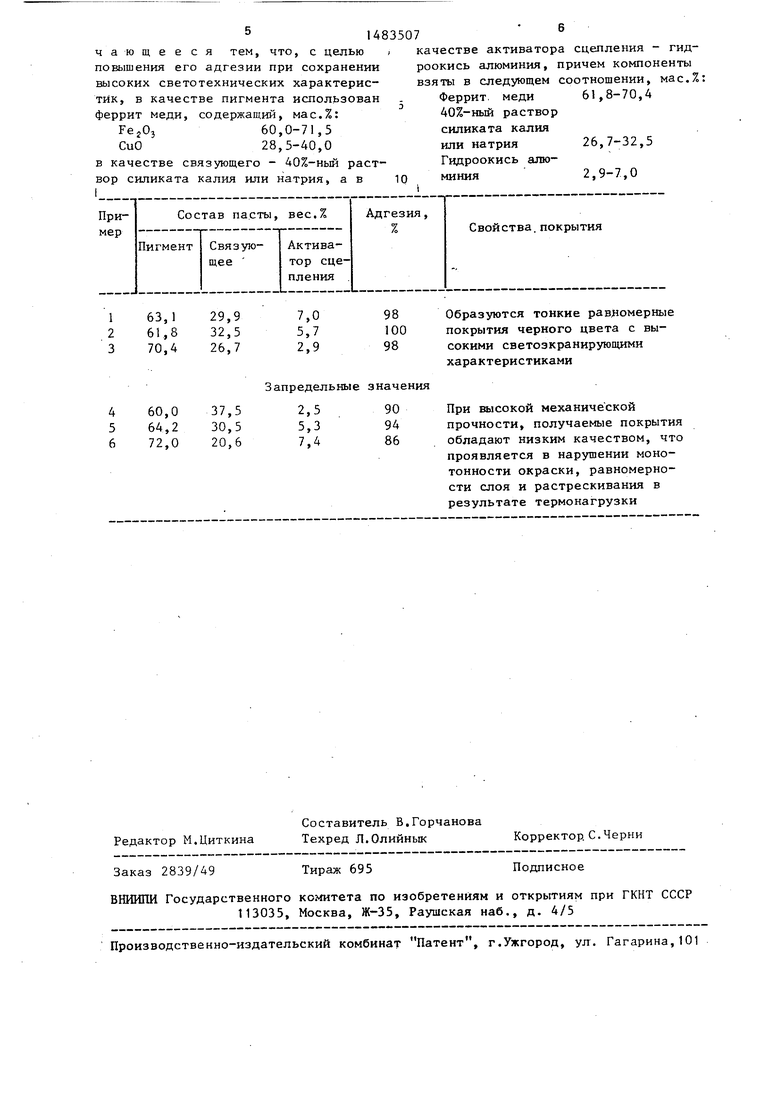

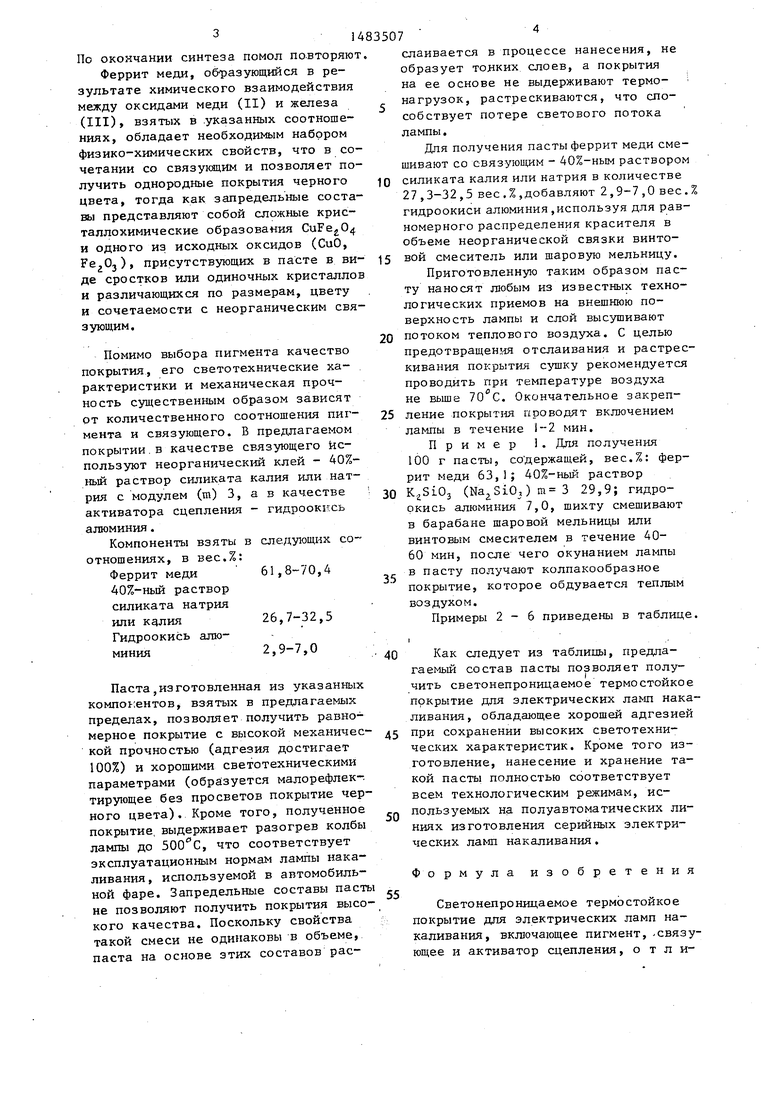

Примеры 2-6 приведены в таблице.

i

Как следует из таблицы, предлагаемый состав пасты позволяет получить светонепроницаемое термостойкое пркрытие для электрических ламп накаливания, обладающее хорошей адгезией при сохранении высоких светотехнических характеристик. Кроме того изготовление, нанесение и хранение такой пасты полностью соответствует всем технологическим режимам, используемых на полуавтоматических линиях изготовления серийных электрических ламп накаливания.

Формула изобретения

Светонепроницаемое термостойкое покрытие для электрических ламп накаливания, включающее пигмент, .связующее и активатор сцепления, о т л ичающееся тем, что, с целью - повышения его адгезии при сохранении высоких светотехнических характеристик, в качестве пигмента использован феррит меди, содержащий, мас.%: Fe20360,0-71,5

CuO28,5-40,0

в качестве связующего - 40%-ный раствор силиката калия или натрия, а в

качестве активатора сцепления - гидроокись алюминия, причем компоненты взяты в следующем соотношении, мас.7

Феррит меди 40%-ный раствор силиката калия или натрия Гидроокись алюминия

61,8-70,4

26,7-32,5 2,9-7,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Светонепроницаемое термостойкое покрытие | 1988 |

|

SU1534555A1 |

| Композиция для получения светонепроницаемого покрытия кварцевых галогенных ламп накаливания | 1989 |

|

SU1710529A1 |

| Суспензия для создания термостойкого светонепроницаемого экрана | 1974 |

|

SU651430A1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2103296C1 |

| ФОСФАТНАЯ КРАСКА | 1996 |

|

RU2119514C1 |

| ГРУНТ-ЭМАЛЬ АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ | 2006 |

|

RU2305693C1 |

| Способ получения смеси для покрытия вальцов текстильных машин | 1985 |

|

SU1743358A3 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2103294C1 |

| Пигментированная композиция для дорожных покрытий | 2022 |

|

RU2799450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОГО ПИГМЕНТА | 2012 |

|

RU2505571C1 |

Изобретение относится к электротехнической промышленности и предназначено для изготовления светонепроницаемого термостойкого покрытия, в частности, для автомобильных ламп накаливания с целью экранирования прямого светового потока и предотвращения слепящего действия. Целью изобретения является повышение адгезии при сохранении высоких светотехнических характеристик покрытия. Паста в качестве пигмента содержит феррит меди в количестве 61,8 - 70,4 мас.%, в качестве связующего - 40%=ный раствор силиката калия или натрия в количестве 26,7 - 32,5 мас.%, а в качестве активатора сцепления - гидроокись алюминия в количестве 2,7 - 7,0 мас.%. Феррит меди образуется в результате химического взаимодействия между оксидами меди и железа, взятыми в следующих количествах, мас.% : 60,0 - 71,5 FE2O3 и 28,5 - 40 CUO. Образующийся феррит обладает необходимым набором физико-химических свойств, что в сочетании со связующим позволяет получить однородное покрытие черного цвета. 1 табл.

29,9 32,5 26,7

7,0 5,7 2,9

Запредельные значения

60,0 64,2 72,0

37,5 30,5 20,6

2,5 5,3

7,4

Редактор М.Циткина

Составитель В.Горчакова Техред Л.Олийнык

Заказ 2839/49

Тираж 695

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

98 Образуются тонкие равномерные 100 покрытия черного цвета с вы- 98 сокими светоэкранирующими характеристиками

При высокой механической прочности, получаемые покрытия обладают низким качеством, что проявляется в нарушении монотонности окраски, равномерности слоя и растрескивания в результате термонагрузки

Корректор. С.Черни

Подписное

| Суспензия для создания термостойкого светонепроницаемого экрана | 1974 |

|

SU651430A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Светонепроницаемое покрытие | 1978 |

|

SU746781A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-30—Публикация

1987-06-02—Подача