Известны агрегаты для одновременной сушки, обжига и измельчения минеральной шихты, включающие загрузочный бункер для материалов с дозатором, конвертор с камерами сгорания, коническую насадку-разделитель, пылеосадитель и силос готовой продукции.

Описываемый агрегат отличается от известных тем, что конвертор выполнен с одной или несколькими парами встречно направленных камер сгорания, чем достигается соударение частиц материала на больших скоростях и полное торможение газовых потоков с повышением температуры до 2000-3000°С. Такое выполнение конвертора позволяет измельчать частицы материала способом соударения и повышать темнературу обжига до 2000- 3000°С.

Отличие предлагаемого агрегата состоит также в том, что коиическая насадка-разделитель выполнена с отверстиями для выноса тонких частиц материала и окнами для выхода частиц, требуюших домола и дожига. Это позволяет отделять крупные фракции материала для возвраш,ения их в конвертор для домола и дожига.

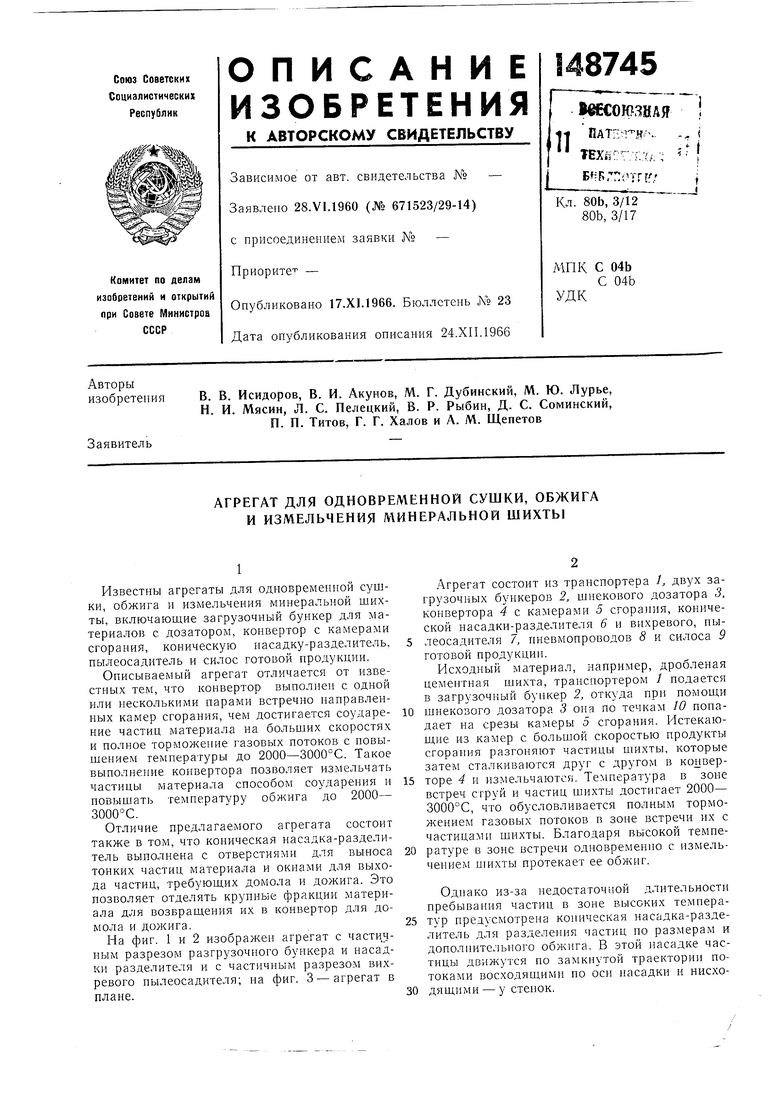

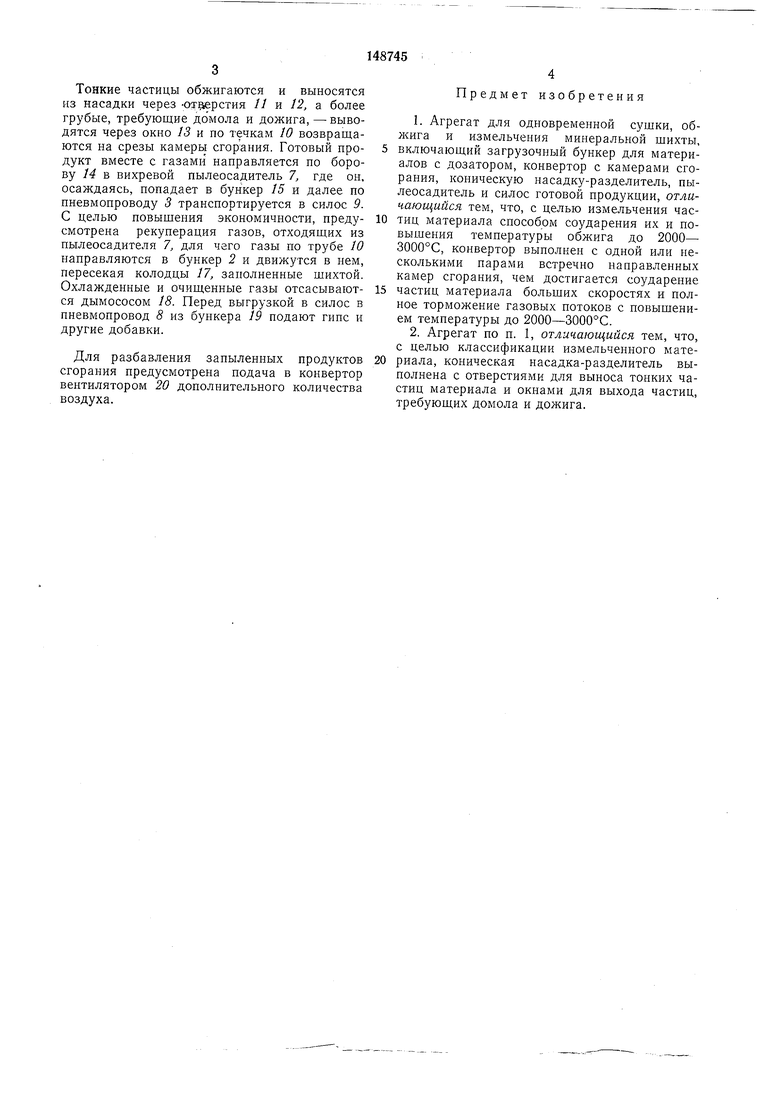

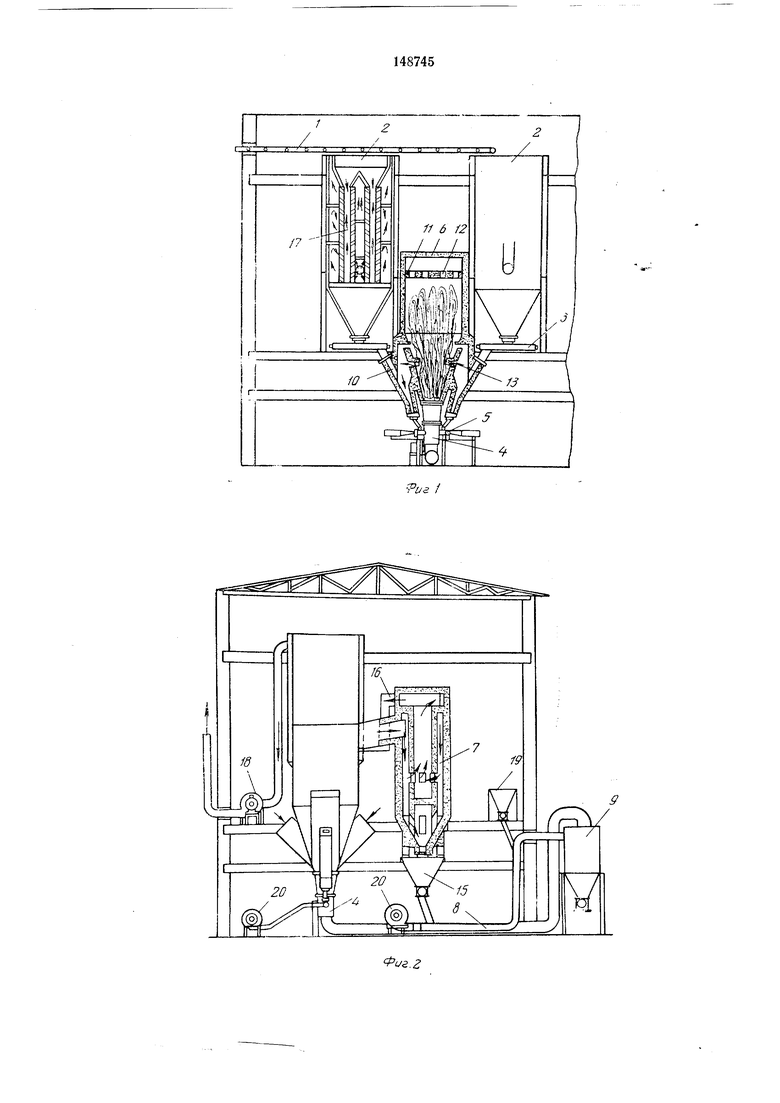

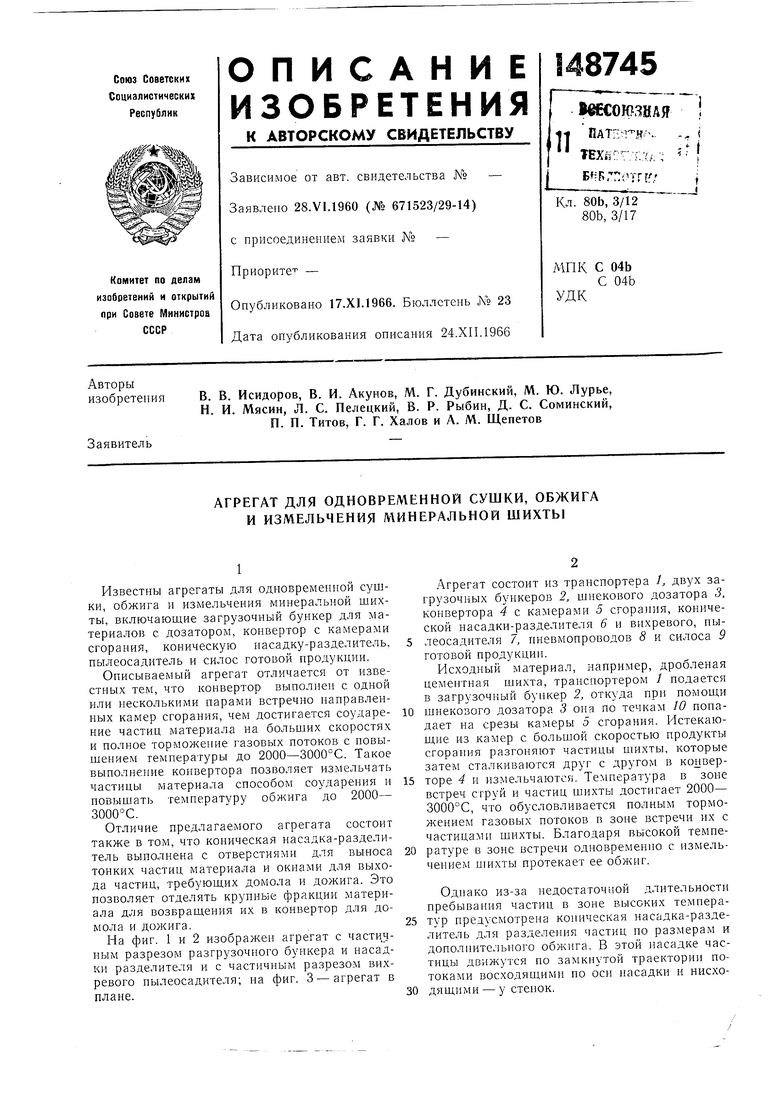

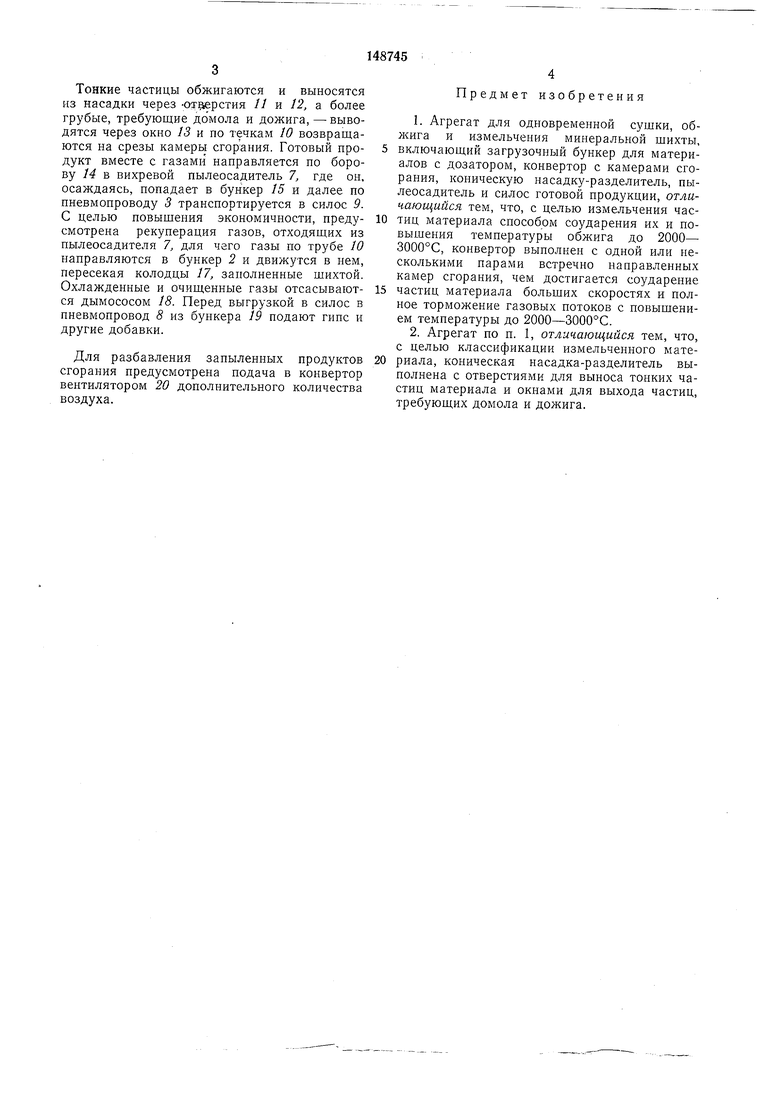

На фиг. 1 и 2 изображен агрегат с частцчным разрезом разгрузоч ого бункера и насадки разделителя и с частичным разрезом вихревого пылеосадителя; на фиг. 3 - агрегат в плане.

Агрегат состоит из транспортера 1, двух загрузочных бункеров 2, шнекового дозатора 3, конвертора 4 с камерами 5 сгорания, конической насадки-разделнтеля 6 и вихревого, пылеосадителя 7, пневмопроводов 8 и силоса 9 готовой продукции.

Исходный материал, например, дробленая цементная шихта, транспортером / подается в загрузочный бункер 2, откуда при помощи

шнекового дозатора 3 она по течкам 10 попадает на срезы камеры 5 сгорания. Истекающие из камер с большой скоростью продукты сгорания разгоняют частицы шихты, которые затем сталкиваются друг с другом в конверторе 4 н измельчаются. Температура в зоне встреч струй н частиц шихты достигает 2000- 3000°С, что обусловливается полным торможением газовых потоков в зоне встречи их с частицами шихты. Благодаря высокой температуре в зоне встречи одновременно с измельчением шихты протекает ее обжиг.

Однако из-за недостаточной длительности пребывания частиц в зоне высоких температур предусмотрена коническая насадка-разделитель для разделения частиц но размерам и дополгштельного обжига. В этой насадке частицы движутся по замкнутой траектории потоками восходяшими по оси насадки и нисхоТонкие частицы обжигаются и выносятся из насадки через отверстия // и /2, а более грубые, требующие домола и дожига, - выводятся через окно 13 и по течкам 10 возвращаются на срезы камеры сгорания. Готовый продукт вместе с газамн направляется по борову 14 в вихревой пылеосадитель 7, где он, осаждаясь, попадает в бункер 15 и далее по пневмопроводу 3 транспортируется в силос 9. С целью повышения экономичности, предусмотрена рекуперация газов, отходящих из пылеосадителя 7, для чего газы по трубе 10 направляются в бункер 2 и движутся в нем, пересекая колодцы 17, заполненные шихтой. Охлажденные и очищенные газы отсасываются дымососом 18. Перед выгрузкой в силос в пневмопровод 8 из бункера 19 подают гицс и другие добавки.

Для разбавления запыленных продуктов сгорания предусмотрена подача в конвертор вентилятором 20 дополнительного количества воздуха.

Предмет изобретения

1.Агрегат для одновременной сушки, обжига и измельчения минеральной шихты,

включающий загрузочный бункер для материалов с дозатором, конвертор с камерами сгорания, коническую насадку-разделитель, пылеосадитель и силос готовой продукции, отличающийся тем, что, с целью измельчения частиц материала способом соударения их и повышения температуры обжига до 2000- 3000°С, конвертор выполнен с одной или несколькими парами встречно направленных камер сгорания, чем достигается соударение

частиц материала больших скоростях и полное торможение газовых потоков с повышением температуры до 2000-3000°С.

2.Агрегат по п. 1, отличающийся тем, что, с целью классификации измельченного материала, коническая насадка-разделитель выполнена с отверстиями для выноса тонких частиц материала и окнами для выхода частиц, требующих домола и дожига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНАЯ УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО ВЛАЖНОГО МАТЕРИАЛА | 2000 |

|

RU2179068C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ | 1996 |

|

RU2099308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО МАТЕРИАЛА— ПЕНОСИТАЛЛА НА ОСНОВЕ ШЛАКА' ;;?if'r4tLS.'-;-ьлЕ10ТЕ::;. | 1964 |

|

SU166470A1 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| СТРУЙНАЯ МЕЛЬНИЦА | 1967 |

|

SU206292A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СЕЯЛКА ДЛЯ РЯДОВОГО И РАЗБРОСНОГО ПОСЕВА СЕМЯН ТРАВ И ДРЕВЕСНЫХ КУЛЬТУР | 1970 |

|

SU287438A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО ОБЖИГА ОКИСЛЕННЫХ | 1965 |

|

SU173000A1 |

| СПОСОБ ОЧИСТКИ И ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВОГО ПЕСКА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОЧИСТКИ И ДИНАМИЧЕСКОГО ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ ЗЕРНИСТОГО СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2331486C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

W

Х

Фиг.

Авторы

Даты

1962-01-01—Публикация