Изобретение относится к способам изготовления пористого материала - пеноситалла на основе шлака, преимущественно металлургического, посредством нагревания до температуры кристаллизации и вспучивания материала газами, выделяющимися из него в процессе кристаллизации.

Известные способы заключаются в том, что исходное стекло и порообразователь (обычно кокс) измельчают в тонкодисперсный порошок (тонина помола - 2500-6400 orejcM). Полученную шихту засыпают в формы с крышками из жаропрочного металла. Формы с шихтой, неремещаясь через нагревательную печь, нагреваются до 900-1100°С. Ири этом шихта сплавляется и за счет сгорания кокса вспенивается, заполняя весь объем форм. При дальнейшем нагревании до температуры кристаллизации стекла вспенившаяся масса превращается в неноситалл.

По предложенному способу термической обработке подвергается порошок шлакового стекла. Это устраняет необходимость введения в состав стекломассы специальных порообразующих добавок.

Для производства пеноситалла применяют огненно-жидкие металлургические шлаки, песок и сульфат. Состав стекла должен находиться в следующих пределах, i%:

SiOa40-60

ЛЬОз 5-15

СаО25-35

NaaO . 0,5-8

Катализаторами кристаллизации являются сульфиды железа и марганца, а также диспергированный в расплаве металл, входящий в состав металлургических шлаков. Можно также добавлять фторсодержащее сырье (из расчета 3-5о/о фтора от веса стекла), но применение его не обязательно.

При предлагаемом способе вспучивание и кристаллизация происходят одновременно, нри этом вспучивание катализирует кристаллизацию нри одной и той же температуре и в одном агрегате. Процесс вспучивания происходит за счет выделения растворенных в стекле газов в период его кристаллизации, что не требует мелкодисперсного измельчения стекла. Кроме того, исключается применение пенообразователя, т. е. углесодержащего вещества (обычно кокса).

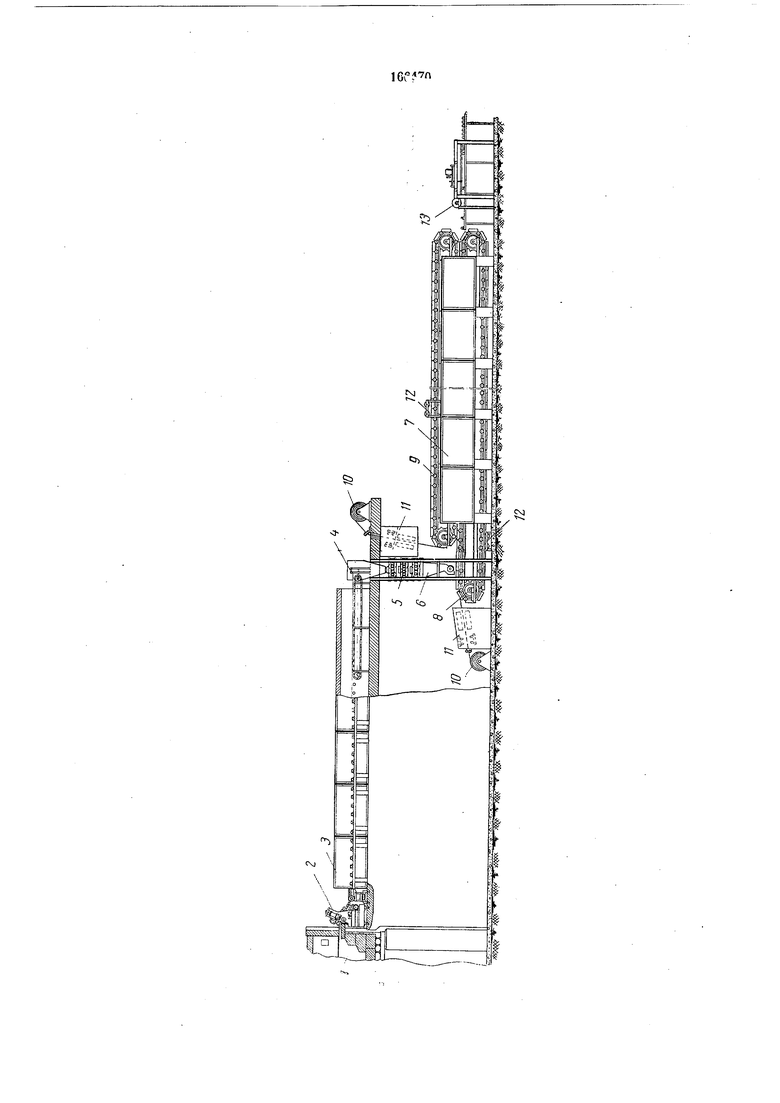

Осуществление предложенного способа ноясняется чертежом, на котором схематически показано устройство для изготовления неноситалла.;

ванне огненно-жидкие шлаки перемешиваются с добавками, и вся масса поступает в большую печь /, где заканчивается процесс варки, осветления и гомогенизации стекла.

Прокатная машина 2 формует стекло в ленту толщиной 3-5 мм, которая охлаждается в коротком лере 3. Стекло превращают в ленту для облегчения процесса дробления. Гранулирование стекла в порошок недопустимо.

В валковом приспособлении 4 лента стекла разламывается на небольшие куски, которые собираются в бункере. Установка 5 для дробления стекла, состоящая из нескольких валковых мельниц тонкого помола, рассчитана на получение стекольного порошка смеси фракций с размером частиц от 1,0 мм и меньше. Измельченное в порошок стекло собирается в бункере 6 с дозатором.

Вспениватель-кристаллизатор 7 включает нижний конвейер 8 форм и верхний конвейер 9 крышек, изготовленные из жаропрочного металла или ситалла с высокой температурой размягчения (более 1100°С).

Чтобы исключить прилипание пеноситалла к формам и крышкам, последние футеруются бумагой, которая покрыта тонким слоем глины или каолина. Лента рулона 10 бумаги поступает в установку 11, где на обе поверхности ее методом распыления наносится суспензия каолина или глины с водой. В процессе сушки на поверхности бумаги образуется тонкая пленка. При нагревании во вспенивателекристаллизаторе бумага сгорает, а тонкий слой каолина или глины препятствует прилипанию пеноситалла к стенкам формы и крышек. Слой каолина или глины снимается с формы стальными щетками 12.

При помощи дозатора, установленного под бункером 6, измельченное стекло поступает в нужном количестве в форму нижнего конвейера 8. Наполненная шихтой форма закрывается крышкой верхнего конвейера 9.

Во вспенивателе-кристаллизаторе 7 порошок стекла нагревается, происходит его оплавление, а затем при температуре 900 , в зависимости от химического состава стекла-кристаллизация и вспучивание. Вспучивание происходит за счет бурного выделения находяшихся в стекле газов в период его кристаллизации. Таким образом образуется сплошная лента

пеноситалла шириной до 2-3 м, толщиной 50-150 и более мм. По выходе из вспенивателя-кристаллизатора лента пеноситалла освобождается от форм и крышек и продолжает двигаться по рольгангу. При помощи устройства 13 обрезаются кромки ленты, и она разрезается по длине и щирине на заданные размеры.

В зависимости от тонины помола (в пределах от 1,0 мм и ниже) и режима нагревания

шихты можно получать пеноситалл объемным весом 160-500 кг1м. Обычно получают пеноситалл объемным весом 250-350 кг1м, механическая прочность пеноситалла в 2-3 раза меньше, чем у пеностекла. Температура размягчения пеноситалла более 800°С, что позволяет применять его в условиях высоких температур.

предмет изобретения

Способ изготовления пористого материала- пеноситалла на основе шлака, преимущественно металлургического, посредством нагревания до температуры кристаллизации и вспучивания материала газами, выделяющимися из него в процессе кристаллизации, отличающийся тем, что, с целью устранения необходимости введения в состав стекломассы спеииальных порообразующих добавок, термической обработке подвергается порошок щлако1ЮГО стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИТАЛЛОВЫХ | 1964 |

|

SU165529A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТЕКЛОИЗДЕЛИЙ | 1970 |

|

SU282626A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИТАЛЛОВЫХ ПЛОСКИХ ИЗДЕЛИЙfcJibJ'lsOTEKA | 1964 |

|

SU165528A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2540741C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2005 |

|

RU2298537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2003 |

|

RU2243174C1 |

| Сырьевая смесь для получения легкого заполнителя | 1988 |

|

SU1625846A1 |

Авторы

Даты

1964-01-01—Публикация