Изобретение относится к энергетическому, нефтяному и химическому машиностроению, в частности к изго- товле нию корпусов трубопроводной арматуры наплавкой.

Целью изобретения является повышение производительности труда,уменьшение трудоемкости и сокращение расхода сварочных материалов и энергии.

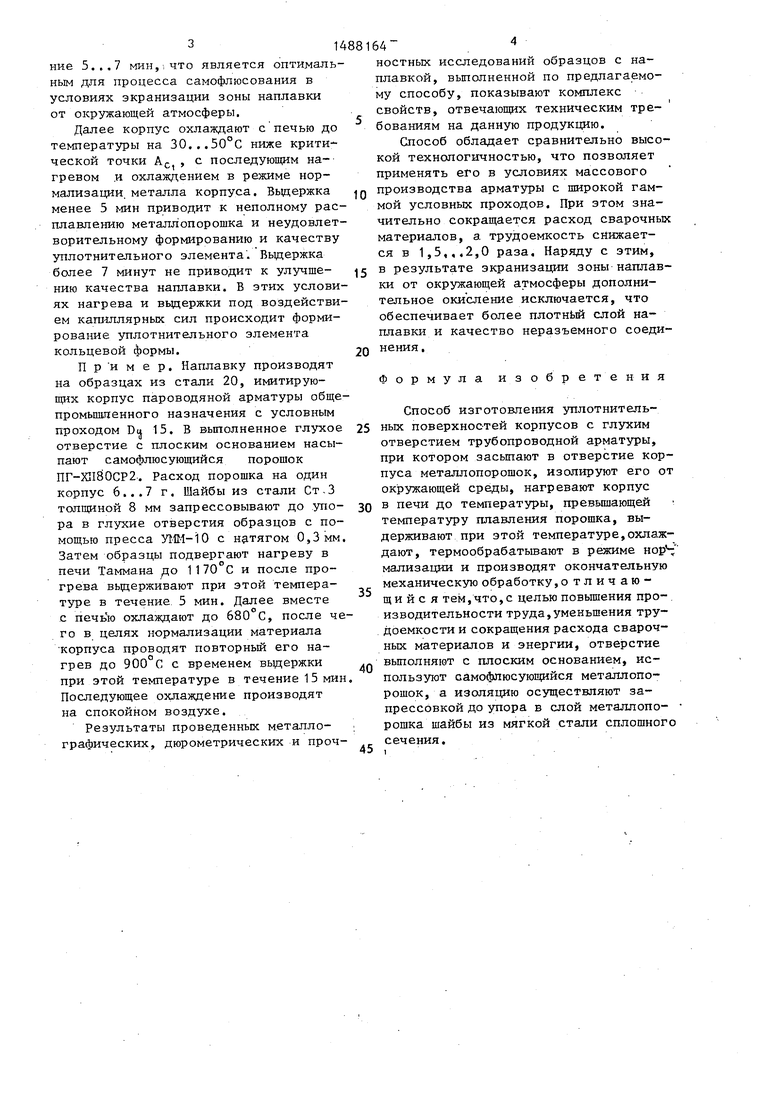

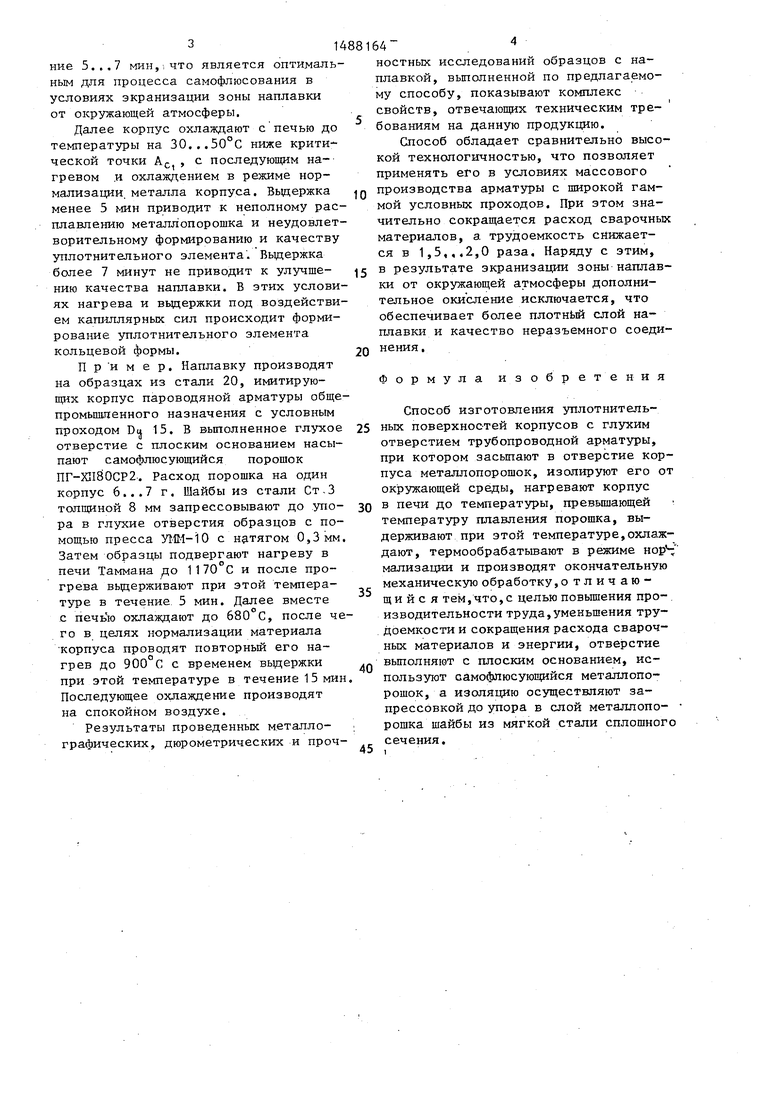

На чертеже приведен образец с формированием наплавки нужной геометрии, продольное сечение.

. В корпусе арматуры 1 выполняют глухое отверстие с плоским основанием посредством механической обработ- |ки, в которое засыпают самофлюсующийся металлопорошок 2, Затем в корпус производят запрессовку до упора шайбы 3 из мягкой стали. Применение шайбы позволяет экранировать зону наплавки совместно с порошком от сообщения с атмосферой как в процессе вьшеживания заготовок, так и в процессе технологического нагрева, а также использовать ее в качестве кондуктора при сверлении отверстия. Экранизация от атмосферы исключает применение дополнительного флюса. Затем корпус прогревают в печи до температуры, превышающей температуру плавления порошка на 30...50 С, и вьщер- живают при этой температуре в тече

00 00

о

ние 5..,7 мин,iчто является оптимальным для процесса самофлюсования в условиях экранизации зоны наплавки от окружающей атмосферы.

Далее корпус охлаждают с печью до температуры на 30,..50°С ниже критической точки А

Cl

с последующим нагревом .и охлаждением в режиме нормализации, металла корпуса. Вьщержка менее 5 мин приводит к неполному расплавлению металлопорошка и неудовлетворительному формированию и качеству уплотнительного элемента. Выдержка более 7 минут не приводит к улучше- нию качества наплавки. В этих условиях нагрева и вьщержки под воздействием капиллярньос сил происходит формирование уплотнительного элемента кольцевой формы.

П р и м е р. Наплавку производят на образцах из стали 20, имитирующих корпус пароводяной арматуры обще- промьпаленного назначения с условным проходом Du 15. В выполненное глухое отверстие с плоским основанием насыпают самофлюсующийся порошок ПГ-Х1180СР2. Расход порошка на один корпус 6...7 г. Шайбы из стали Ст-3 толщиной 8 мм запрессовывают до упо- ра в глухие отверстия образцов с помощью пресса yi-Q-l-iO с натягом 0,3мм. Затем образцы подвергают нагреву в печи Таммана о 1170 С и после прогрева вьщерживают при этой температуре в течение 5 мин. Далее вместе с печь ю охлаждают до 680 с, после чего в целях нормализации материала корпуса проводят повторный его на

грев до 900 С с временем вьщержки при этой температуре в течение 15 мин. Последующее охлаждение производят на спокойном воздухе.

Результаты проведенных металлографических, дюрометрических и проч

ностных исследований образцов с наплавкой, вьполненной по предлагаемому способу, показывают комплекс свойств, отвечающих техническим требованиям на данную продукцию.

Способ обладает сравнительно высокой технологичностью, что позволяет применять его в условиях массового производства арматуры с широкой гаммой условных проходов. При этом значительно сокращается расход сварочных материалов, а трудоемкость снижается в 1,5,,.2,О раза. Наряду с этим, в результате экранизации зоны наплавки от окружающей атмосферы дополнительное окисление исключается, что обеспечивает более плотнЬй слой наплавки и качество неразъемного соединения .

Формула изобретения

Способ изготовле1шя уплотнитель- ных поверхностей корпусов с глухим отверстием трубопроводной арматуры, при котором засыпают в отверстие корпуса металлопорошок, изолируют его от окружающей среды, нагревают корпус в печи до температуры, превьппающей температуру плавления порошка, выдерживают при этой температзФе,охлаждают, термообрабатывают в режиме HopV мализации и производят окончательную механическую обработку,отличающий с я тем,что,с целью повьш1ения производительности труда,уменьшения трудоемкости и сокращения расхода сварочных материалов и энергии, отверстие выполняют с плоским основанием, используют самофпюсующийся металлопорошок, а изоляцию осуществляют запрессовкой до упора в слой металлопорошка щайбы из мягкой стали сплошного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки | 1990 |

|

SU1797505A3 |

| Клапан сильфонный | 2017 |

|

RU2676583C1 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| Способ восстановления чугунных распределительных валов | 1984 |

|

SU1371983A1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2620520C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ ТРУБОПРОВОДНОЙ АРМАТУРЫ ОТ ВНУТРЕННЕЙ КОРРОЗИИ | 2012 |

|

RU2536306C2 |

| Состав сплава для наплавки | 1991 |

|

SU1816253A3 |

Изобретение относится к энергетическому, нефтяному и химическому машиностроению ,в частности, к изготовлению корпусов трубопроводной арматуры. Цель изобретения - повышение производительности труда, уменьшение трудоемкости и сокращение расхода сварочных материалов и электроэнергии. В корпусе арматуры выполняется глухое отверстие с плоским основанием с последующей насыпкой самофлюсующегося металлопорошка типа ПГСР. Экранизация металлопорошка и зоны наплавки от окружающей атмосферы осуществляется путем запрессовки в корпус шайбы из мягкой стали, при этом исключается необходимость применения дополнительных флюсующих материалов. В результате экранизации зоны наплавки от окружающей среды исключается дополнительное окисление, что обеспечивает более плотный слой наплавки. 1 ил.

| Еремеев В.Б., Фрумин И.И | |||

| Способ наплавки корпусов вентилей малого диаметра | |||

| - В сб.: Теоретические и технологические основы наплавки | |||

| Новые процессы механизированной напяав- ки | |||

| - Киев, 1977, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ наплавки изделий | 1970 |

|

SU316291A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-23—Публикация

1987-01-04—Подача