Изобретение относится к энергетическому химическому и нефтяному машиностроению, Е часности к изготовлению трубопроводной арматуры, корпусов вентилей, клапанов и др.

Известен способ изготовления уплотнительных поверхностей корпусов трубопроводной арматуры путем наплавки порошков на никелевой и кобальтовой основе с использованием флюса на основе буры. Указанный способ отличается низкой производительноотью и неудовлетворительным качеством наплавленного метала. Так, например, при йаплавке электродами ЦН-6, твердость наплавгленного слоя колеблется от 18 до Зб чаото встречаются шлаковые включения, третивы и другие дефекты.

Цель изобретения - повьш:ение качества наплавки и увеличение производительности.

Для этого нагрев корпуса производят до 10ОО-14ОО С и выдерживают 1О-15 мин. Затем резко охлаждают прилегающего к наплавке часть корпуса до 750-800 С с последующей термообработкой корпуса при этой температуре в течение 2-3 ч и механической обработкой. Для облегчения последующей механической обработки в aoKj наплавки вводят вставку из мягкой стали.

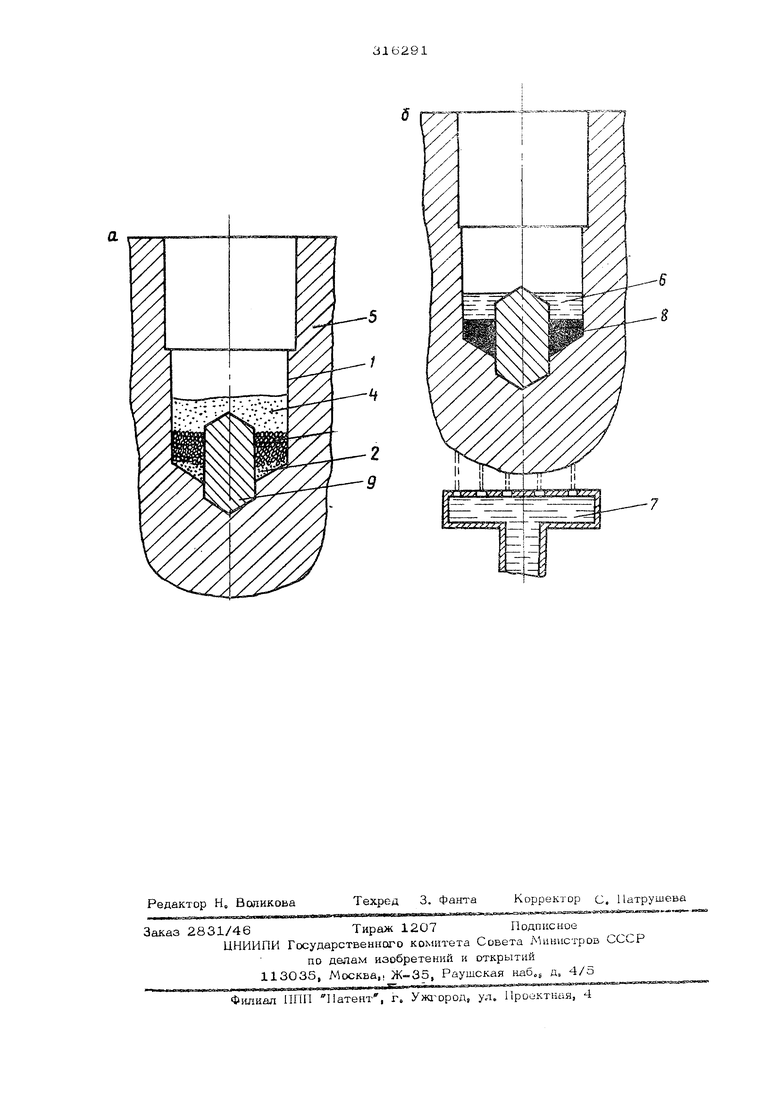

Изобретение поясняется чертежом,

Предлагаемый способ основан на принт пе разделения по, yaenbHoi c/ весу капель (кру пинок) износостойкого сплава и жидкого лелкоплавкого флюса, заш,11щающего aoiiy наплав ки от кислорода воздуха и растворяющего окисль1 на наплавляемой поверхности.

Способ заключается в след,уюше1 1,;

Наплавляем то подость 1 засыпают слоем флюса 2 (флюс АН-ШТ-1), На флюс уклады- вают заданное качичество гранулированного порошка 3 жаропрочного сплава (сплав НХ15СРЗ), после чего на порошок насыпают еше небольшой слой флюса 4 (см. чер™ теж.а). Далее издел11е 5 помещают в печь и нагревают до 1150 С. Легкоплавккй флюс основу которого составляют сплав буры-с борным ангидридом имеет температуру плав ления 750 С, более низкую, чем пр.юадо ный металл.

Расплавленный флюс растворяет оксидные пленки и обеспечивает хорошее смачивание на1шавляел1ой поверхнгсти. Вследствие разног о удельно1о веса жидклого флюса о ;смчертеж, б), а таклад крупинок или расплавленных капель нагшсостойкого сплава, поепедние осаждаются на наплавляем то поБерхкость j а жидкий флюс 1однимаетс:я вве,ц:с„ Передавая: часть своего тепла крупи жам яораш.гш,, флюс ускоряет процесс их плавления,, После выдер :&ки 11О-15мин) деталь выдают из печкп уотанавливают на прислособление к. резко охлаждают нижнюю часть детали о .м, чтобы ргжт кристагшов при затвердевании наллавпевнаго слоя происходил в щжном направлении (см., чертеж, б) Охлаждение спеером 7 про-; изводится до тех пор. пока затвердеет ааплавленный слой 8е, Затем фшос 6, находя цшйся еще в жидком состокнки, выливают для повторного использования Дапея спеоу ет полное охлаждение на воздухе ,0лй: упучт- шения механических свойств металла корпус подвергают отпуску и механичаской ибрабо-i. ке«

Иредлагаемый способ наплавки прЕ меня ется для сплавов, температура плавления Kij Topbix существенно ниже а кшературы плавления металлад из которого изготовлена на;- с;пла11ЛЯ1 кая деталь Уменьшить тъе.-л направ-пяемого металла (с целью ослабления ликва ции, а также усадки и экономии цораг-шс

сплава) г.ижно путем 3ano;i;iei;iiH масти полостн вставкой из стшиг 9, Это позвапяет ; блегчкть механическую обработку нагшавленнсо о изделия (Б случае использования сплавов С: высокой твердостью).

Формула изобретения

л« СпЭсоб и;1готовленкя уплотнительных поверхнсютей корпусов трубопроводной арматуры путем наплаакк порошков на никелевой и KD-бальтовой основе с использованием фдк са tie. к:нове буры, о т л и ч а ю щ и и с Teivij что,, с целью повышения качества н&miajsKH и уъелкчеккя производитеяьностКе кор:-пуСр в иопостъ которого насыпаны (iJuoc и металлический порошок нагревают до iOuU-..i40O С, выдерживают 1О-15 мин, пр; -шегаю)дую к наплавке часть резко охлаждают до 750-800 0 с псюлеоующей тэрмооёработкой корпуса при этой температуре в течение 2-3 ч к механической обработкойо

На Спскзоб по Uolj отличающийс я тем, что,, с: целью облегчения последующей механической обработки, в зону наплавкк вводят- BCTaBJiy йз мягкой сталИе

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Способ изготовления уплотнительных поверхностей корпусов с глухим отверстием трубопроводной арматуры | 1987 |

|

SU1488164A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА С ЗАДАННЫМИ СВОЙСТВАМИ ПРИ АВТОМАТИЧЕСКОЙ ДУГОВОЙ НАПЛАВКЕ | 1999 |

|

RU2175905C2 |

| Способ восстановления деталей | 1979 |

|

SU931287A1 |

| Способ дуговой наплавки медно-никелевого сплава с содержанием никеля от 40 до 50% на алюминиево-никелевые бронзы | 2015 |

|

RU2610656C2 |

| СПОСОБ НАПЛАВКИ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ НА ПОДЛОЖКУ ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2003 |

|

RU2252117C2 |

| Паяльная лента | 2020 |

|

RU2746732C1 |

| Состав сплава для наплавки | 1991 |

|

SU1816253A3 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НАПЛАВКОЙ ПРИПОЯ НА ПОВЕРХНОСТЬ КОНСТРУКЦИОННОЙ СТАЛИ | 2004 |

|

RU2260503C1 |

| Состав для наплавки детали | 2018 |

|

RU2705273C1 |

Авторы

Даты

1977-08-05—Публикация

1970-02-19—Подача