Изобретение относится к дуговой сварке, в частности к способам сварки с нагревом дугой, вращающейся между торцами свариваемых деталей, и может быть использовано преимущественно в производстве сварных конструкций из толстостенных труб.

Цель изобретения - повьшение качества сварных соединений толстостенных труб путем исключения коротких замыканий дугового промежутка на стадии нагрева.

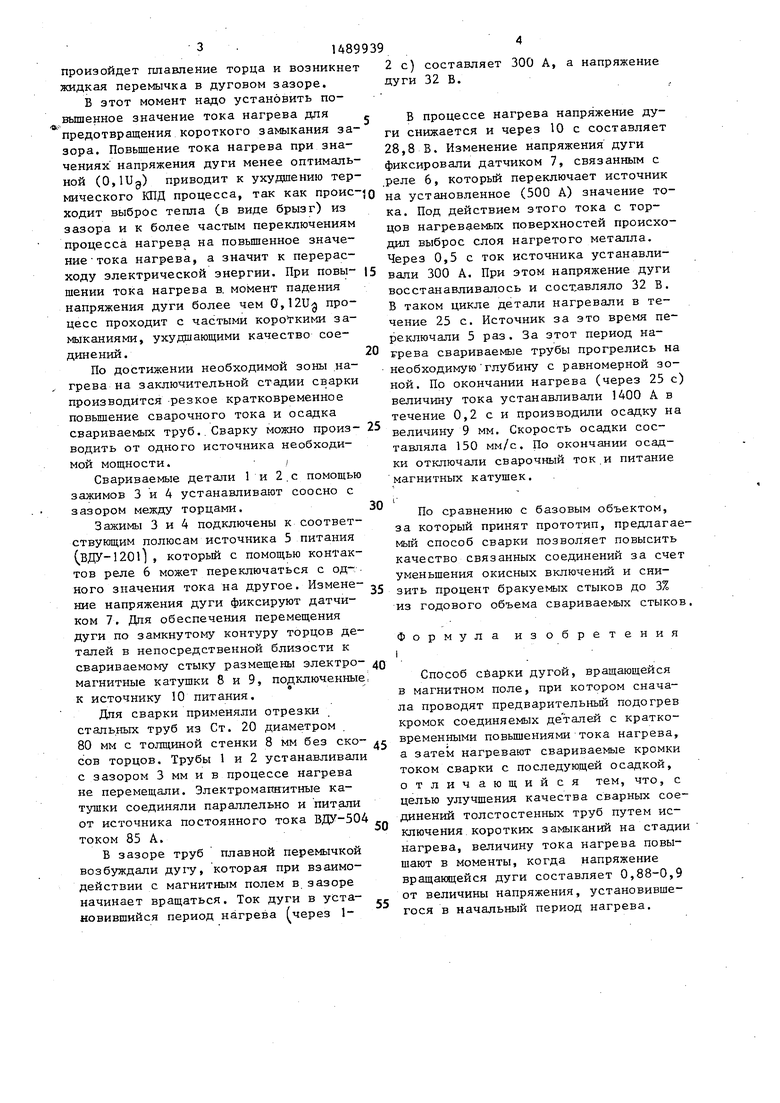

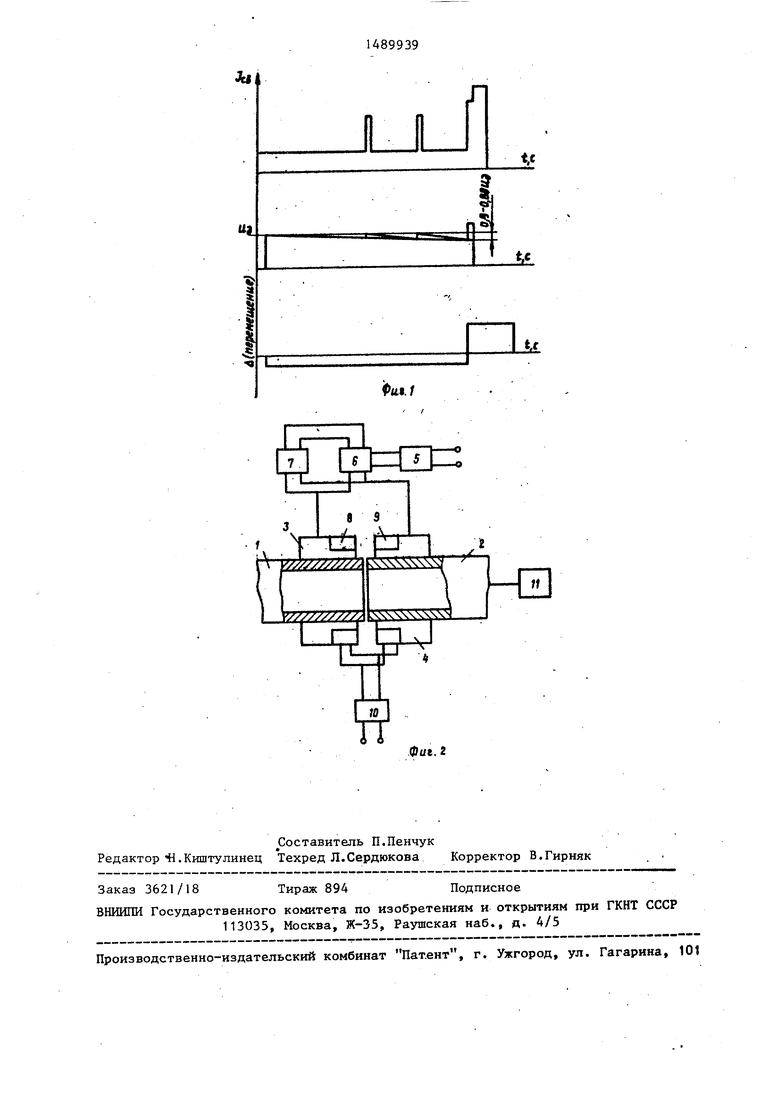

На фиг.1 показан график изменения тока сварки, напряжения дуги и перемещения во времени одной из свариваемых деталей; на фиг.2 - схема устройства для осуществления способа. , Способ сварки состоит в получении равномерного зазора между свариваемыми торцами деталей в процессе предварительного нагрева и исключения коротких замыканий, приводящих к выры- вам и резким снижениям частоты вращения дуги. Это достигается в процессе предварительного нагрева.

Экспериментально установлено, что напряжение дуги в процессе нагрева (к его концу) до появления жидкого металла на торцах падает. Эта величина падения напряжения составляет 10- 12% от установившегося напряжения дуги в начальный период нагрева (фиг.1), т.е. равна 0,88-0,9 начального напряжения дуги.

Если по достижении нижнего предела напряжения не повысить ток нагрева, то через короткий промежуток времени

L( 00

со

CD

оо со

произойдет плавление торца и возникнет жидкая перемычка в дуговом зазоре.

В этот момент надо установить повышенное значение тока нагрева для

2 с) составляет 300 А, а напряжение дуги 32 В.

л-- 5

предотвращения короткого замыкания зазора. Повьшение тока нагрева при значениях напряжения дуги менее оптимальной (OjlUg) приводит к ухудшению термического КПД процесса, так как проис-,о на установленное (500 А) значение то- ходит выброс тепла (в виде брызг) из

В процессе нагрева напряжение дуги снижается и через 10 с составляет 28,8 В. Изменение напряжения дуги фиксировали датчиком 7, связанным с .реле 6, который переключает источник

ка. Под действием этого тока с торцов нагреваемых поверхностей происходил выброс слоя нагретого металла. Через 0,5 с ток источника устанавливали 300 А. При этом напряжение дуги восстанавливалось и составляло 32 В. В таком цикле детали нагревали в течение 25 с. Источник за это время переключали 5 раз. За этот период нагрева свариваемые трубы прогрелись на необходимую глубину с равномерной зоной. По окончании нагрева (через 25 с) величину тока устанавливали 1400 А в течение 0,2 с и производили осадку на величину 9 мм. Скорость осадки составляла 150 мм/с. По окончании осадки отключали сварочный ток и питание магнитных катущек.

зазора и к более частым переключениям процесса нагрева на повышенное значение-тока нагрева, а значит к перерасходу электрической энергии. При повы- шении тока нагрева в. момент падения напряжения дуги более чем 0,12U процесс проходит с частыми короткими замыканиями, ухудшающими качество соединений .

По достижении необходимой зоны нагрева на заключительной стадии сварки производится -резкое кратковременное повышение сварочного тока и осадка свариваемых труб..Сварку можно произ- водить от одного источника необходимой мощности. /

Свариваемые детали 1 и 2.с помощью зажимов 3 и 4 устанавливают соосно с зазором между торцами.

Зажимы 3 и 4 подключены к соответствующим полюсам источника 5 питания (БДУ-1201 , который с помощью контактов реле 6 может переключаться с од-; ного значения тока на другое. Изменение напряжения дуги фиксируют датчиком 7. Для обеспечения перемещения дуги по замкнутому контуру торцов деталей в непосредственной близости к свариваемому стыку размещены электро- магнитные катушки 8 и 9, подключенные к источнику 10 питания.

Для сварки применяли отрезки стапь.ных труб из Ст. 20 диаметром

2 с) составляет 300 А, а напряжение дуги 32 В.

на установленное (500 А) значение то-

В процессе нагрева напряжение дуги снижается и через 10 с составляет 28,8 В. Изменение напряжения дуги фиксировали датчиком 7, связанным с .реле 6, который переключает источник

на установленное (500 А) значение то-

ка. Под действием этого тока с торцов нагреваемых поверхностей происходил выброс слоя нагретого металла. Через 0,5 с ток источника устанавливали 300 А. При этом напряжение дуги восстанавливалось и составляло 32 В. В таком цикле детали нагревали в течение 25 с. Источник за это время переключали 5 раз. За этот период нагрева свариваемые трубы прогрелись на необходимую глубину с равномерной зоной. По окончании нагрева (через 25 с) величину тока устанавливали 1400 А в течение 0,2 с и производили осадку на величину 9 мм. Скорость осадки составляла 150 мм/с. По окончании осадки отключали сварочный ток и питание магнитных катущек.

г

По сравнению с базовым объектом, за который принят прототип, предлагаемый способ сварки позволяет повысить качество связанных соединений за счет уменьшения окисных включений и снизить процент бракуемых стыков до 3% из годового объема свариваемых стыков.

Формула изобретения

IСпособ сйарки дугой, вращающейся в магнитном поле, при котором сначала проводят предварительный подогрев кромок соединяемых деталей с кратко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| СПОСОБ ДЛЯ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 2015 |

|

RU2609578C2 |

| Способ сварки | 1989 |

|

SU1838060A3 |

| СПОСОБ ПРЕССОВОЙ СВАРКИ С НАГРЕВОМ ДЕТАЛЕЙ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2181647C2 |

| Способ сварки дугой, вращающейся в магнитном поле | 1982 |

|

SU1050829A1 |

| СПОСОБ ПРЕССОВОЙ СВАРКИ | 2013 |

|

RU2574544C2 |

| Способ и устройство для сварки дугой | 1982 |

|

SU1050828A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1692785A1 |

| Способ стыковой сварки давлением | 1985 |

|

SU1268343A1 |

| СПОСОБ ЗАЖИГАНИЯ ДУГИ С КОНТРОЛИРУЕМЫМ ПРИЛИПАНИЕМ ЭЛЕКТРОДА ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ | 2004 |

|

RU2270080C1 |

Изобретение относится к дуговой сварке, в частности к способам сварки с нагревом дугой, вращающейся между торцами свариваемых деталей, и может быть использовано преимущественно в производстве сварных конструкций из толстостенных труб. Цель изобретения - повышение качества сварных соединений толстостенных труб путем исключения коротких замыканий дугового промежутка на стадии нагрева. Способ сварки состоит в обеспечении равномерного зазора между торцами свариваемых деталей в процессе предварительного нагрева. При падении напряжения дуги до 0,88-0,9 от установившегося напряжения дуги в начальный период нагрева производят кратковременное повышение тока дуги. Способ позволяет повысить качество сварных соединений за счет уменьшения окисных включений. 2 ил.

80 мм с толщиной стенки 8 мм без ско- дс временными повьш1ениями тока нагрева.

сов торцов. Трубы 1 и 2 устанавливали с зазором 3 мм и в процессе нагрева не перемещали. Электромагагитные катушки соединяли параллельно и питали от источника постоянного тока ВДУ-504 током 85 А.

В зазоре труб плавной перемычкой возбуждали дугу которая при взаимодействии с магнитным полем в зазоре начинает вращаться. Ток дуги в установившийся период нагрева f4epe3 150

55

а затем нагревают свариваемые кромки током сварки с последующей осадкой, отличающийся тем, что, с целью улучшения качества сварных соединений толстостенных труб путем исключения коротких замыканий на стадии нагрева, величину тока нагрева повышают в моменты, когда напряжение вращающейся дуги составляет 0,88-0,9 от величины напряжения, установившегося в начальный период нагрева.

а затем нагревают свариваемые кромки током сварки с последующей осадкой, отличающийся тем, что, с целью улучшения качества сварных соединений толстостенных труб путем исключения коротких замыканий на стадии нагрева, величину тока нагрева повышают в моменты, когда напряжение вращающейся дуги составляет 0,88-0,9 от величины напряжения, установившегося в начальный период нагрева.

Уа

Ч

3

Г

S

м.

-Е

Фие. 2

| Способ сварки дугой, вращающейся в магнитном поле | 1982 |

|

SU1050829A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-30—Публикация

1987-11-11—Подача