Предлагаемое изобретение «Способ сварки труб с нагревом дугой, управляемой магнитным полем» относится к области прессовой сварки с нагревом дугой, управляемой магнитным полем, и может быть использовано в различных отраслях промышленности и строительства при сварке трубчатых деталей различного назначения.

Известен способ прессовой сварки с нагревом дугой, управляемой магнитным полем (См. А.Св. СССР №1692785, МПК В23К 9/08, опубликовано 23.11.1991), при котором свариваемые кромки нагревают до пластического состояния, контролируют момент достижения пластического состояния, затем производят увеличение сварочного тока и осадку, причем в качестве параметра для определения момента достижения кромками пластического состояния используют изменение величины дугового промежутка в процессе нагрева, а величину дугового промежутка определяют по напряжению дуги.

Недостатком известного способа для прессовой сварки с нагревом дугой, управляемой магнитным полем, являются низкие эксплуатационные возможности, низкая устойчивость процесса перемещения дуги, повышенный расход электроэнергии, низкое качество сварного шва и низкая стабильность процесса сварки.

Данные недостатки обусловлены тем, что на характер перемещения дуги, а следовательно, устойчивость нагрева сильно влияет состояние торцов свариваемых изделий (наличие косины, ржавчины и т.д.). Кроме этого, известный способ ограничен в применении для сварки трубчатых изделий с толщиной стенки более 5 мм, вследствие теплового расширения и закорачивания дугового промежутка в процессе нагрева.

Известен также принятый за прототип способ для прессовой сварки с нагревом деталей дугой, управляемой магнитным полем (см. Патент РФ №2181647, МПК В23К 9/08, опубликовано 27.04.2002), при котором нагревают свариваемые детали, при этом определяют момент достижения требуемой температуры нагрева на торцах свариваемых деталей, затем увеличивают сварочный ток и производят осадку, причем в процессе нагрева осуществляют управляемое непрерывное относительное перемещение свариваемых деталей, при этом зазор между торцами деталей поддерживают постоянным, в качестве параметра регулирования величины зазора используют значение величины напряжения на сварочной дуге.

Недостатком известного способа для прессовой сварки с нагревом деталей дугой, управляемой магнитным полем, является большое энергопотребление, низкое качество швов, повышенный износ оборудования, снижение надежности конструкции установки, реализующей способ.

Данный недостаток обусловлен тем, что из-за высокой инерции оборудования добиться своевременного изменения зазора невозможно, а, кроме того, реализация известного способа подразумевает слишком усложненную конструкцию реализующей его установки.

Техническим результатом настоящего изобретения «Способ сварки труб с нагревом дугой, управляемой магнитным полем» является снижение потерь электроэнергии и повышение качества шва, повышение эксплуатационных возможностей.

Поставленный технический результат достигается тем, что в известном способе для сварки труб с нагревом дугой, управляемой магнитным полем, при котором нагревают свариваемые детали, при этом определяют момент достижения требуемой температуры нагрева на торцах свариваемых деталей, затем увеличивают сварочный ток и производят осадку, согласно изобретению в процессе сварки, в определенной последовательности, проводят первоначально поджатие в виде сжатия торцов труб для короткого замыкания, после чего подают напряжение и обеспечивают отскок между трубами, что приводит к поджиганию дуги, далее разогревают торцы труб при помощи дуги и обеспечивают вращение за счет магнитного поля, после чего обеспечивают выброс шлаков за счет резкого мгновенного увеличения тока, далее производят осадку путем сдавливания расплавленных торцов труб, после чего выдерживают торцы труб под током, обеспечивая им медленное охлаждение, причем все этапы задают и выполняют с помощью интеллектуального реле пульта управления процессом сварки и исполнительных механизмов, а параметры сварки контролируют на пульте управления процессом сварки с помощью ряда датчиков, сигналы которых обрабатывают, анализируют и выводят на экран монитора.

Между отличительными признаками заявляемого изобретения «Способ сварки труб с нагревом дугой, управляемой магнитным полем» и достигаемым техническим результатом существует следующая причинно-следственная связь.

В отличие от аналога и прототипа использование в предлагаемом изобретении «Способ сварки труб с нагревом дугой, управляемой магнитным полем», в совокупности таких признаков, как проведение процесса сварки, в определенной последовательности, с первоначальным поджатием, в виде сжатия торцов труб для короткого замыкания, с последующими подачей напряжения и отскоком между трубами (что приводит к поджиганию дуги), с последующим разогревом торцов труб при помощи дуги и обеспечение вращения за счет магнитного поля, после чего обеспечивали выброс шлаков за счет резкого мгновенного увеличения тока, и дальнейшее проведение осадки путем сдавливания расплавленных торцов труб, с выдерживанием торцов труб под током, обеспечивая тем самым медленное охлаждение, все это позволило снизить потери электроэнергии и повысить скорость осадки, снимать таким образом внутренние напряжения, тем самым качественно улучшить сварной шов, повысить его надежность. Выполнение всех этапов от первого до последнего проводили с помощью интеллектуального реле пульта управления процессом сварки и исполнительных механизмов в виде гидростанции, сварочной головки и инвертора. Управление процессом сварки, с замером фазовых напряжений, постоянной фиксацией напряжения сети в процессе сварки, а также фиксации перемещения деталей и фиксации напряжения в процессе сварки, повышает возможности контроля процесса сварки, повышает качество сварного шва, снижает потери электроэнергии. Кроме этого, за счет контроля утечек тока уменьшаются потери электроэнергии, увеличивается надежность сварного шва. Постоянный контроль всех параметров сварки с помощью ряда датчиков, а именно: датчика перемещения, который устанавливали непосредственно в сварочной головке, с помощью которого контролировали перемещение подвижной части (осадка, отскок); упомянутого датчика давления, с помощью которого контролировали давление масла в гидростанции, которое создавали масляным насосом; датчика тока расположенного, непосредственно, в инверторе, с помощью которого фиксировали показания тока в процессе сварки; датчика напряжения, который устанавливали в пульте управления процессом сварки, с помощью которого фиксировали напряжение на дуге в процессе сварки; датчиков напряжения в сети, которые также устанавливали на пульте управления процессом сварки, с помощью которых фиксировали напряжение в сети в процессе сварки. За счет контроля утечек тока и КПД источника питания, в частности инвертора, уменьшали потери электроэнергии и увеличивали скорость осадки и качества шва, а также надежность сварочной установки, реализующей данный способ. Сигналы датчиков, поступающие на универсальный измерительный усилитель, обрабатывали, анализировали и выводили на экран монитора. Таким образом, с учетом более легкого и доступного управления процессом сварки, заявленный способ сварки труб с нагревом дугой, управляемой магнитным полем, позволяет также увеличить надежность сварочной установки реализующей заявляемый способ, а также его могут реализовывать не только стационарные, но и мобильные сварочные установки, т.е. заявленный способ применим не только в стационарных, но и в мобильных условиях, что повышает его эксплуатационные возможности.

По имеющимся у заявителя сведениям, совокупность существенных признаков заявленного изобретения «Способ сварки труб с нагревом дугой, управляемой магнитным полем» не известна из уровня техники, что позволяет сделать вывод о соответствии заявляемого объекта «Способ сварки труб с нагревом дугой, управляемой магнитным полем» критерию «новизна».

По мнению заявителя, сущность заявляемого изобретения «Способ сварки труб с нагревом дугой, управляемой магнитным полем» не следует главным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на достигаемый технический результат - новое свойство объекта - совокупности признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о соответствии изобретения «Способ сварки труб с нагревом дугой, управляемой магнитным полем» критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения «Способ сварки труб с нагревом дугой, управляемой магнитным полем», может быть многократно использована для автоматической сварки стальных труб с получением технического результата, заключающегося в повышении качества, эффективности, что позволяет сделать вывод о соответствии заявляемого объекта критерию «промышленная применимость».

Сущность заявляемого изобретения «Способ сварки труб с нагревом дугой, управляемой магнитным полем» поясняется примером конкретного выполнения и чертежами, где на фиг. 1 изображена схема заявленного способа сварки труб с нагревом дугой, управляемой магнитным полем в виде связей сварочной головки с инвертором и гидростанцией, связанной с пультом управления;

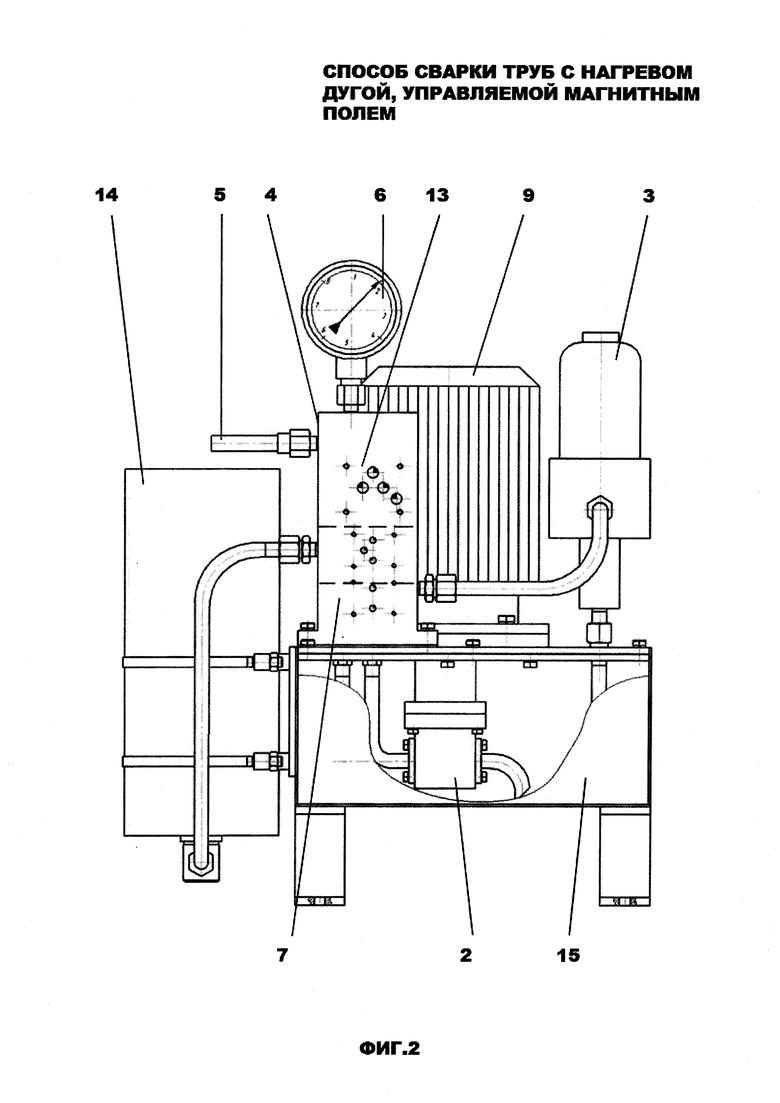

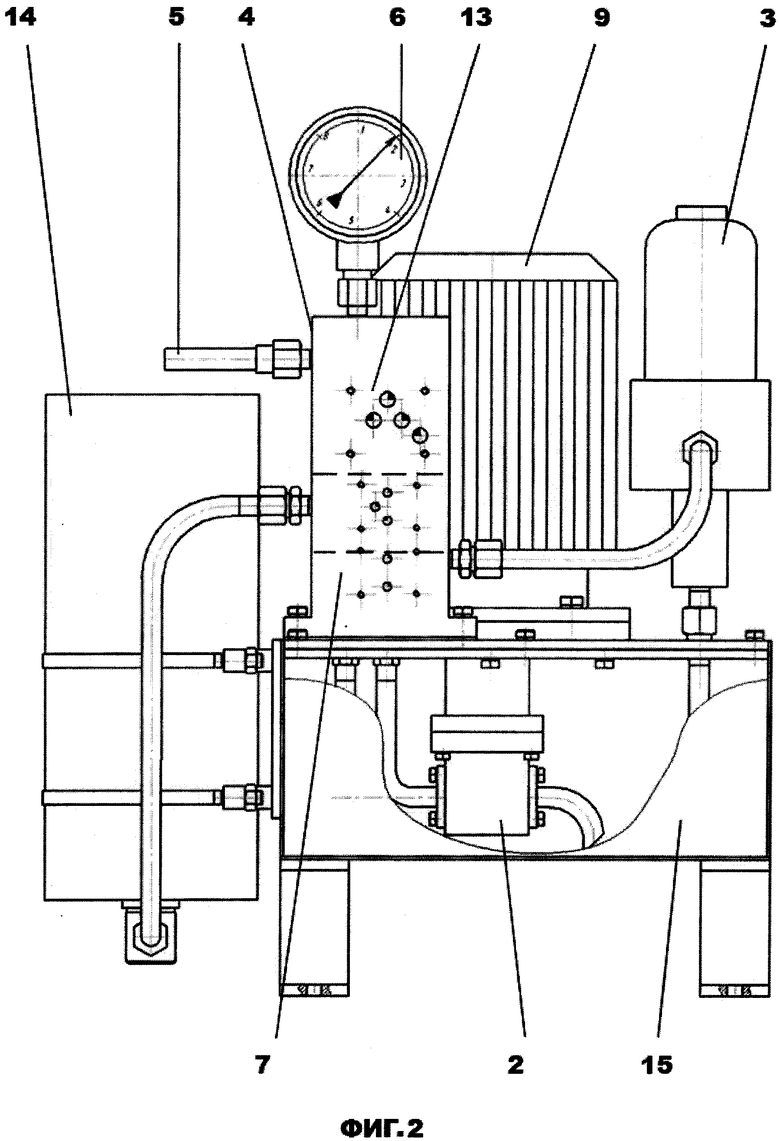

- на фиг. 2 изображена гидростанция установки, реализующей заявленный способ сварки труб с нагревом дугой, управляемой магнитным полем;

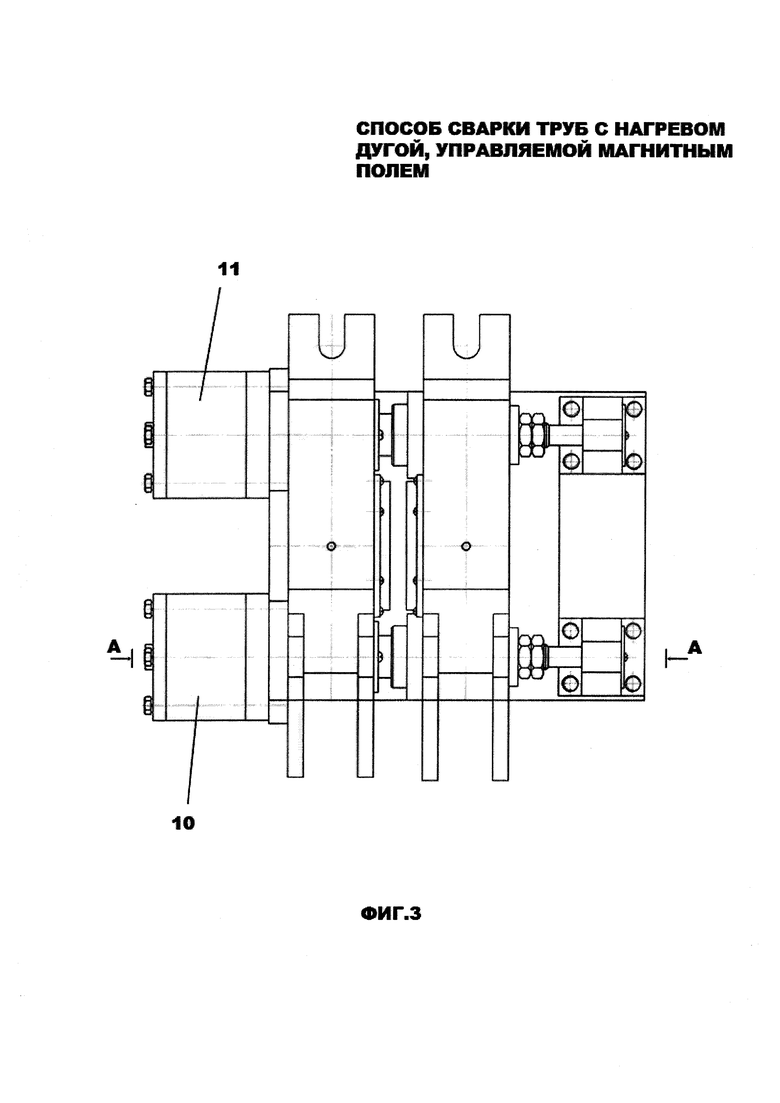

- на фиг. 3 изображена сварочная головка установки, реализующей заявленный способ сварки труб с нагревом дугой, управляемой магнитным полем;

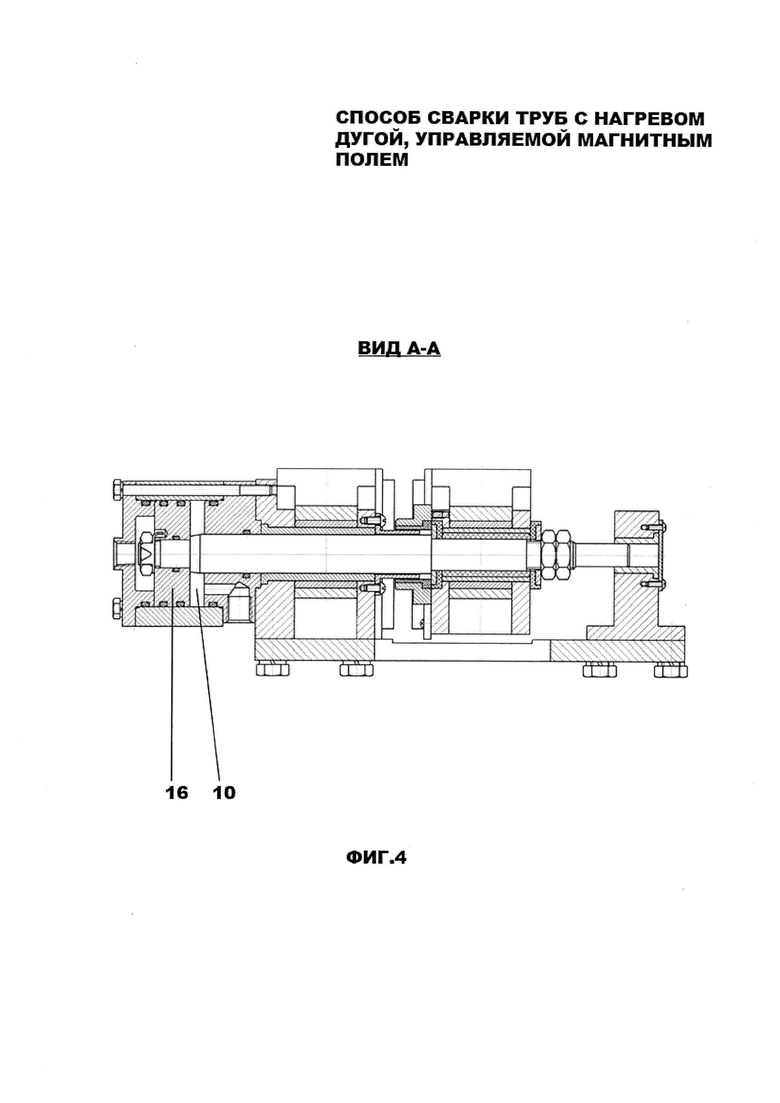

- на фиг. 4 изображен вид «Α-A» сварочной головки, установки, реализующей заявленный способ сварки труб с нагревом дугой, управляемой магнитным полем;

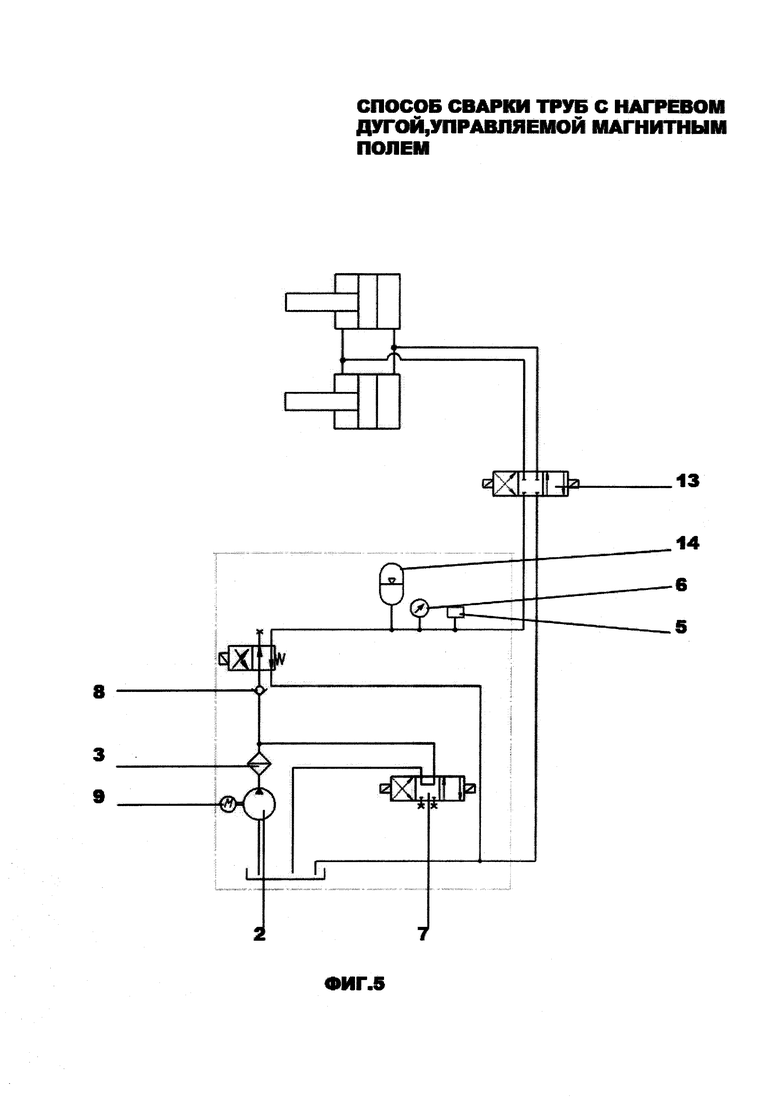

- на фиг. 5 изображена гидравлическая схема.

Способ сварки труб с нагревом дугой, управляемой магнитным полем, осуществляли следующим образом.

Первоначально запускали сварочную установку, содержащую гидростанцию 1 с масляным насосом 2 (НШ-4Г), который нагнетал через напорный фильтр 3 масло в гидравлическую плиту 4 (фиг. 2). Таким образом, в гидравлической плите 4 создавали давление масла, которое контролировали датчиком давления 5, электроконтактным манометром 6 и гидрораспределителем 7 (ВЕ.6.64.24.) После достижения максимального предела масляный насос 2 переключали для работы на слив, при этом давление в системе сохраняли благодаря обратному клапану 8 (фиг. 5), причем работу двигателя 9 программировали на непрерывный режим работы и после достижения минимального предела масляный насос 2 вновь переключали для работы на нагнетание. Гидравлическую плиту 4 гидростанции 1 связывали рукавами высокого давления (не показаны) с гидроцилиндрами осадки 10 и 11 сварочной головки 12 (фиг. 3). С помощью установленного на гидравлической плите 4 гидрораспределителя 13 (BE.10.44.24.), с повышенными условными проходами, поток масла направляли рукавами высокого давления (не показаны) в упомянутые гидроцилиндры осадки 10 и 11 сварочной головки 12, либо в поршневую полость (отскок), либо в штоковую полость (осадка). С помощью пневмогидроаккумулятора 14 (АРХ 2,5/320), который заправляли газом (аргоном), поддерживали давление до 30 атм, накапливали и передавали энергию масла, подаваемого масляным насосом 4 из емкости для масла 15, и далее передавали с помощью сжатия газа (аргона), при этом разделителем этих двух сред (масла и газа) являлся поршень 16. Таким образом, с помощью пневмогидроаккумулятора 14 обеспечивали высокую скорость осадки. Управляли процессом сварки труб посредством пульта управления процессом сварки 17, который связывали с выпрямителем инверторного типа 18 (инвертором), со сварочной головкой 12 и с гидростанцией 1. В процессе сварки, поэтапно, в определенной последовательности производили первоначально поджатие, когда проводили сжатие торцов труб для короткого замыкания, после чего подавали напряжение, таким образом обеспечивали отскок между трубами, что проводило к поджиганию дуги, после чего разогревали торцы труб при помощи дуги, при этом обеспечивали вращение за счет магнитного поля, создаваемого постоянными магнитами сварочной головки 12; вслед за этим обеспечивали выброс шлаков за счет форсировки, при этом мгновенно увеличивали ток, после чего проводили осадку, при которой осуществляли сдавливание расплавленных торцов труб. Далее выдерживали торцы труб под током, тем самым обеспечивали медленное охлаждение, таким образом, снимали внутренние напряжения, тем самым увеличивали качество шва. Все этапы от первого до последнего выполняли и задавали с помощью интеллектуального реле пульта управления процессом сварки 17 и исполнительных механизмов в виде гидростанции 1, сварочной головки 12 и инвертора 18. При этом параметры сварки контролировали с помощью ряда датчиков, а именно: датчика перемещения (не показан), который устанавливали непосредственно в сварочной головке 12, с помощью которого контролировали перемещение подвижной части (осадка, отскок). С помощью датчика давления 5 контролировали давление масла в гидростанции 1, которое создавали масляным насосом 2. Датчик тока (не показан) располагали непосредственно в инверторе 18 и фиксировали с его помощью показания тока в процессе сварки. За счет контроля утечек тока и КПД источника питания, в частности упомянутого инвертора 18, уменьшали потери электроэнергии и увеличивали скорость осадки и качества шва, а также надежность сварочной установки, реализующей данный способ. С помощью датчика напряжения (не показан), который устанавливали в пульте управления процессом сварки 17, фиксировали напряжение на дуге в процессе сварки. С помощью датчиков напряжения в сети (не показаны), которые также устанавливали на пульте управления процессом сварки 17, фиксировали напряжение в сети в процессе сварки. Сигналы датчиков, поступающие на универсальный измерительный усилитель, обрабатывали, анализировали и выводили на экран монитора.

Применение предложенного изобретения «Способ сварки труб с нагревом дугой, управляемой магнитным полем» позволит повысить скорость осадки, а также снизить потери электроэнергии, увеличить надежность реализующей заявляемый способ сварочной установки. Кроме этого, заявляемый способ обеспечивает контроль утечки тока в цепи сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 2015 |

|

RU2601723C1 |

| Способ сварки | 1989 |

|

SU1838060A3 |

| СПОСОБ ПРЕССОВОЙ СВАРКИ С НАГРЕВОМ ДЕТАЛЕЙ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2181647C2 |

| ПОЛЕВАЯ МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБНЫХ УЗЛОВ И НЕСТАНДАРТНОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2433897C2 |

| СПОСОБ ПРЕССОВОЙ СВАРКИ | 2013 |

|

RU2574544C2 |

| Способ прессовой сварки | 1982 |

|

SU1055601A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2000 |

|

RU2172661C1 |

| Способ сварки кольцевых соединений магнитоуправляемой дугой | 1990 |

|

SU1775252A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ НАМАГНИЧЕННЫХ ОБЪЕКТОВ ПРИ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТАХ | 2007 |

|

RU2344909C2 |

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

Способ может быть использован при сварке трубчатых деталей различного назначения с использованием прессовой сварки с нагревом дугой, управляемой магнитным полем. В процессе сварки проводят первоначальное сжатие торцов труб для короткого замыкания, после чего подают напряжение и обеспечивают отскок между трубами, что приводит к поджиганию дуги. Разогревают торцы труб при помощи дуги, вращающейся за счет магнитного поля. Обеспечивают выброс шлаков за счет мгновенного увеличения тока перед осадкой. Производят осадку путем сдавливания расплавленных торцов труб и выдерживают торцы труб под током для их медленного охлаждения. Все этапы задают и выполняют с помощью интеллектуального реле пульта управления процессом сварки и исполнительных механизмов. Параметры сварки контролируют на пульте управления с помощью ряда датчиков, сигналы которых обрабатывают, анализируют и выводят на экран монитора. Способ обеспечивает снижение потерь электроэнергии в процессе сварки, повышение качества шва и эксплуатационных возможностей оборудования. 5 ил.

Способ сварки труб с нагревом дугой, управляемой магнитным полем, включающий нагрев свариваемых деталей, при котором определяют момент достижения требуемой температуры нагрева на торцах свариваемых деталей, затем увеличивают сварочный ток и производят осадку, отличающийся тем, что в процессе сварки в определенной последовательности проводят первоначальное сжатие торцов труб для короткого замыкания, после чего подают напряжение и обеспечивают отскок труб с поджиганием дуги между ними, далее разогревают торцы труб при помощи дуги и обеспечивают ее вращение за счет магнитного поля, после чего путем мгновенного увеличения тока обеспечивают выброс шлаков, далее производят осадку путем сдавливания расплавленных торцов труб, после чего выдерживают торцы труб под током, обеспечивая их медленное охлаждение, причем все этапы задают и выполняют с помощью интеллектуального реле пульта управления процессом сварки и исполнительных механизмов, а параметры сварки контролируют посредством пульта управления процессом сварки с помощью датчиков, сигналы которых обрабатывают, анализируют и выводят на экран монитора.

| Двухкромочное сверло для глубокого сверления | 1949 |

|

SU88306A1 |

| Способ сварки | 1989 |

|

SU1838060A3 |

| Способ сварки магнитоуправляемой дугойКОльцЕВыХ СОЕдиНЕНий и уСТРОйСТВО дляЕгО ОСущЕСТВлЕНия | 1975 |

|

SU795794A1 |

| Способ получения моно-азоткрасителей | 1928 |

|

SU14992A1 |

| JP 0055117568 А, 09.09.1980. | |||

Авторы

Даты

2017-02-02—Публикация

2015-06-29—Подача