Изобретение относится к дуговой сварке, в частности к способам сварки с нагревом дугой, горящей между торцами свариваемых деталей, и последующей осадкой, и может быть использовано преимущественно в производстве сварных толстостенных труб .

Целью изобретения является повьше- ние качества сварных соединений толстостенных труб и расширение диапазона свариваемых толщин.

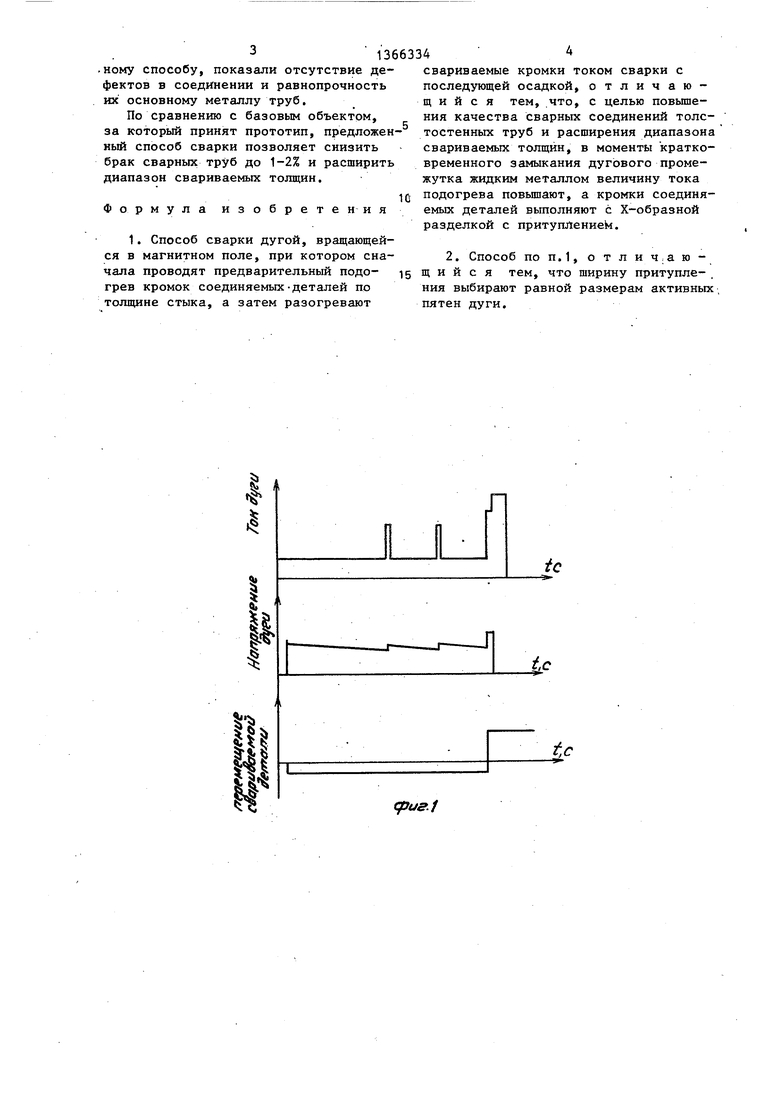

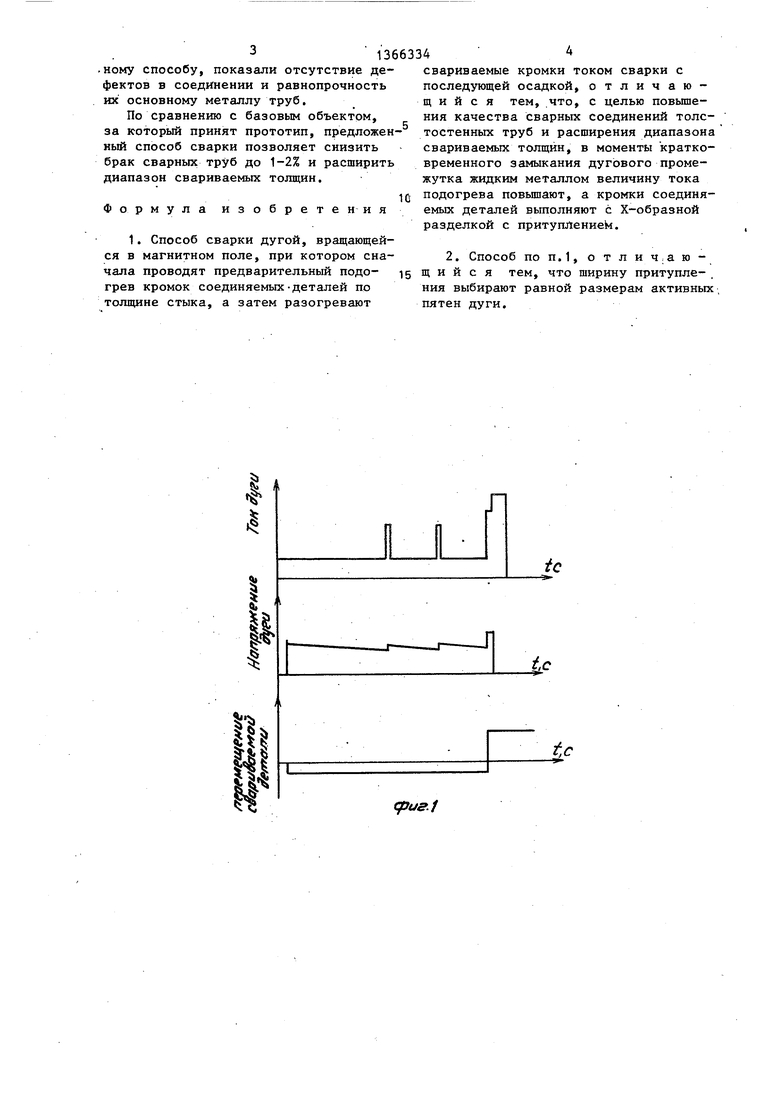

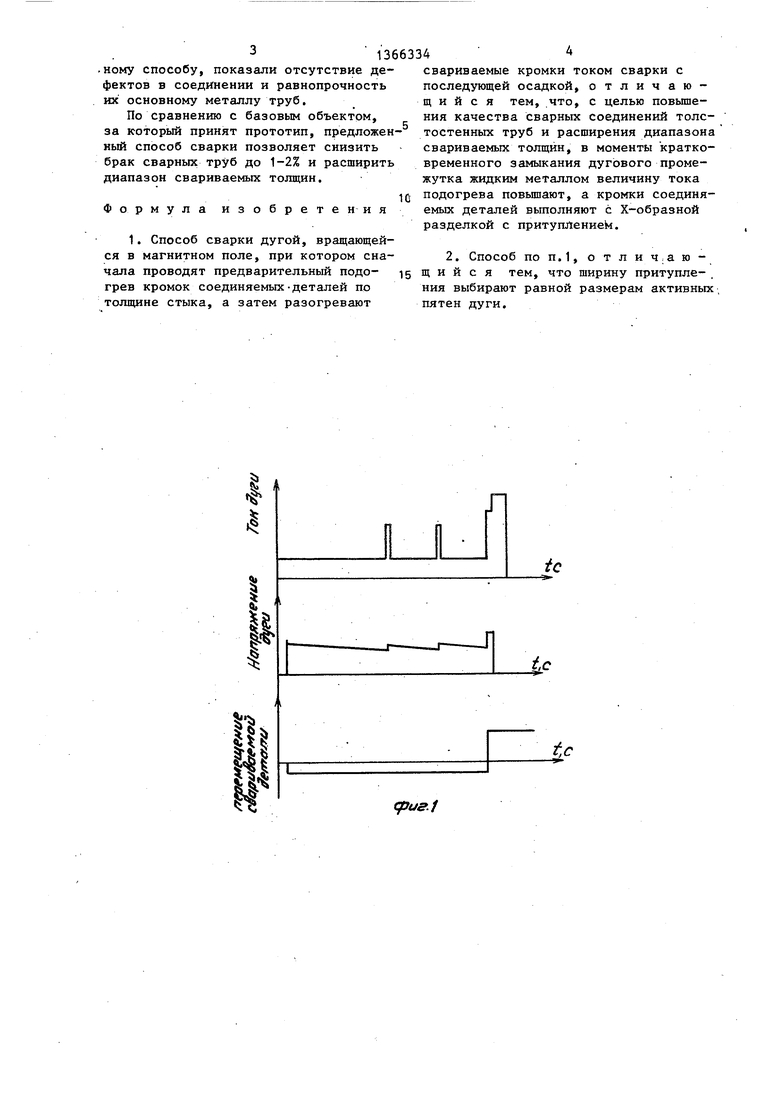

На фиг. 1 показана циклограмма изменения тока сварки, напряжения дуги и перемещения во времени одной из свариваемых деталей; на фиг. 2 - схема устройства для осуществления способа. .

Способ сварки состоит в получении равномерного зазора между свариваемы- ми торцами деталей в процессе предварительного подогрева. Это достигается кратковременным повышением тока дуги в момент замыкания дугового промежутка жидким металлом. Уменьшение, зазо- ра в стыке на отдельных его участках фиксируется падением, напряжения на дуге (фиг. 1), кратковременное повышение тока дуги под действием электродинамических сил способствует удале нию слоя жидкого металла, препятствующего дальнейшему равномерному нагреву стыка.

По достижении необходимой зоны нагрева на заключительной стадии сварки производится резкое кратковре- менное повышение сварочного тока и осадка свариваемых труб.

Для получения равномерного нагрева по всему свариваемому сечению под- готавливают трубы с Х-образной разделкой их торцов. Величина притупления торца (разделки) определяется размерами автнвных пятен дуги. Пре- вьш1ение величины притупления раздел- ки кромок приводит к смещению активных пятен дуги к наружной поверхности стыка и неравномерному его нагреву по таблице. Вращение дуги по ограниченной размерами активных пятен дуги площади торца труб обеспечивает стабилизацию ее горения и равномерный нагрев наружных и внутренних слоев труб. Магнитные поля в зазоре разделки, замыкаясь через выступы труб, образуют достаточно сильные (концентрированные) магнитные потоки в зоне вращения дуги и способствуют стабилизации ее скорости вращения. Скорость

r

о 5 о

д

0

вращения дуги за весь цикл нагрева практически постоянна.

Свариваемые детали 1 и 2 с помощью зажимов 3 и 4 устанавливают соосно с зазором 3 мм между торцами (фиг. 2). Детали 1 и 2, представляющие собой отрезки стальных труб диаметром 80 мм и толщиной 13 мм, выполнены со скосом труб таким образом, что ширина притупления составляет 3,5 мм. Зажимы 3 и 4 подключены к соответствующим полюсам источника 5 питания, например ВДУ-1201, который с помощью контактов реле 6 может переключат ься с одного значения тока на другое. Для обеспечения перемещения дуги по замкнутому контуру торцов деталей в непосредственной близости к свариваемому стыку размещены электромагнитные катушки 7 и 8, подключенные к источнику питания 9. После возбуждения в зазоре труб дуги плавкой перемычкой устанавливают начальный ток подогрева 300 А. В процессе нагрева труб происходит изменение напряжения вращающейся дуги, связанное с изменением зазора.

Изменение напряжения дуги, проявляющееся в результате появления подплавленных участков торцовой поверхности, фиксируется датчиком-10, выдающим команду на реле 6, который переключает источник на установленное повышенное значение сварочного тока. Происходит выброс со свариваемых поверхностей слоя жидкого металла, который препятствует дальнейшему ведению процесса. При восстановлении напряжения дуги до заданного значения датчик 10 отключает реле б, источник 5 переключается на меньшее (греющее) значение сварочного тока.

Такому циклу детали нагревались 35 с. Источник за это время переключается 4 раза. За этот период нагрева свариваемые трубы прогреваются на необходимую глубину с равномерной зоной. По окончании нагрева величину тока устанавливают 1300 А, время оплавления 0,1-0,2 с. После импульсного оплавления производится осадка механизмом 11 деталей в режиме кратковременного короткого замыкания. Скорость осадки не менее 200 мм/с. Одновременно со сварочным источником отключается источник питания магнитных катушек. Механические испытания партии сварных соединений, выполненных по предложенному способу, показали отсутствие дефектов в соединении и равнопрочность их основному металлу труб.

По сравнению с базовым объектом, за который принят прототип, предложен- ный способ сварки позволяет снизить брак сварных труб до 1-2% и расширить диапазон свариваемых толщин.

Формула изобретения

1. Способ сварки дугой, вращающейся в магнитном поле, при котором сначала проводят предварительный подо- грев кромок соединяемых-деталей по толщине стыка, а затем разогревают

1366334

C

g

свариваемые кромки током сварки с последующей осадкой, отличающийся тем, .что, с целью повышения качества сварных соединений толстостенных труб и расширения диапазона свариваемых толщин, в моменты кратковременного замыкания дугового промежутка жидким металлом величину тока подогрева повьшают, а кромки соединяемых деталей выполняют с Х-образной разделкой с притупление.

2, Способ по п.1, о т л и ч.а ю - щ и и с я тем, что ширину притупления выбирают равной размерам активных, пятен дуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1489939A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ СТЫКОВ ТОЛСТОЛИСТОВЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2578303C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ сварки | 1989 |

|

SU1838060A3 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

| Способ стыковой сварки давлением | 1985 |

|

SU1268343A1 |

Изобретение относится к дуговой сварке, в частности к способам сварки с. нагревом дугой, горящей между торцами свариваемых деталей, и последующей осадкой. Оно может быть использовано преимущественно в производстве сварных толстостенных труб. Целью изобретения являетря повышение качества сварных соединений толстостенных труб и расширение диапазона свариваемых толщин. Способ сварки состоит в получении равномерного зазора между свариваемыми торцами деталей в процессе предварительного подогрева.Это достигается кратковременным повышет н}1ем сварочного тока в момент замыкания дугового промежутка жидким металлом. При этом из плоскости стыка под действием электродинамических сил удаляется слой жидкого металла, препятствующий дальнейшему протеканию процесса нагрева. Для получения равномерного нагрева по всему свариваемому сечению подготавливают трубы с Х-образной разделкой их торцов, кромки которых выполняют с притуплением. Магнитные поля в зазоре, замыкаясь через выступы труб, образуют достаточно сильные магнитные потоки в зоне вращения дуги и способствуют стабилизации скорости вращения дуги. 1 з.п. ф-лы. 2 ил. (Л со О) о со со 4511

I г

I

л

tc

АС

срие.1

| Кочановский Н.Я | |||

| и др | |||

| Сварка электрической дугой, вращающейся в магнитном поле | |||

| - Сварочное производство, 1959, № 8, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1982 |

|

SU1050829A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-15—Публикация

1986-07-18—Подача