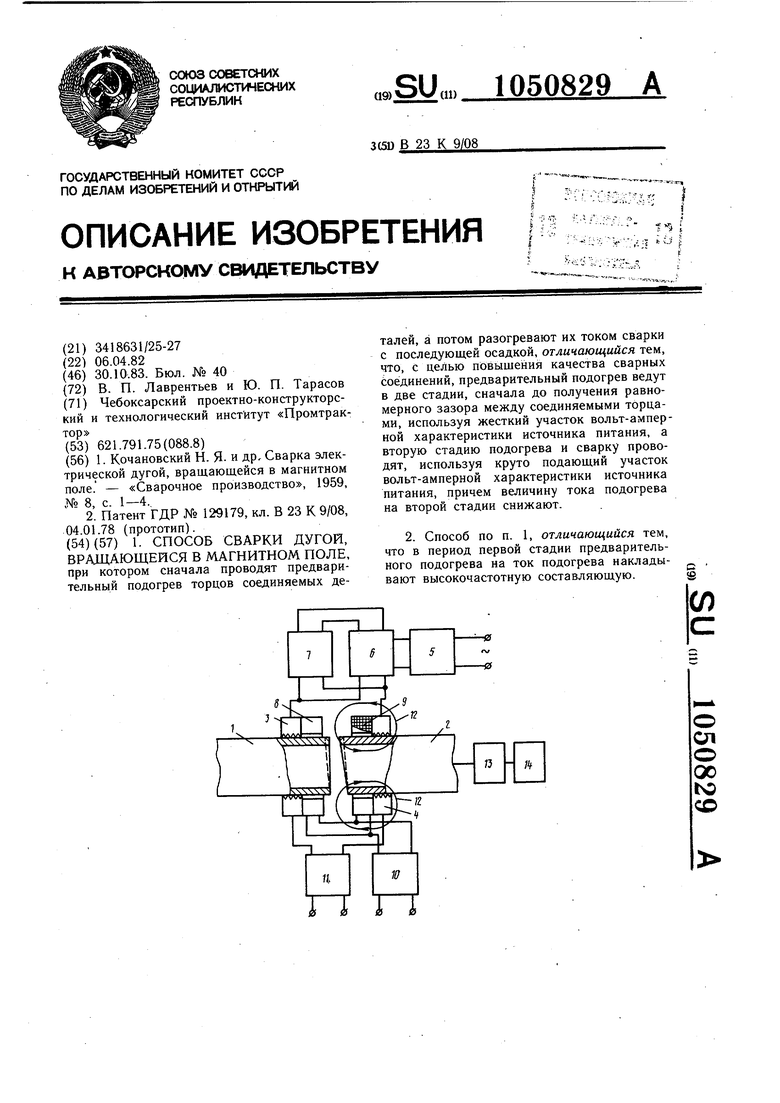

Изобретение относится к сварке деталей с замкнутым контуром дугой, вращающейся в магнитном поле. Известен способ сварки дугой, вращающейся в магнитном поле, состоящий в нагреве сварочным током свариваемых деталей до расплавления торцов свариваемых деталей с последующей их осадкой I. Недостатком данного способа является зависимость качества каждого сварочного щва от состояния соединяемых поверхностей и постоянства величины зазора между торцами свариваемых деталей. Кроме того, для данного способа характерны значительные термические напряжения в сварочном щве. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ сварки дугой, вращающейся в магнитном поле, при котором сначала проводят предварительный подогрев торцов соединяемых деталей, а потом разогревают их током сварки с последующе осадкой. В известном способе в процессе предварительного подогрева торцы нагреваются, но не оплавляются, предварительный подогрев позволяет снизить термические напряжения 2. Однако качество сварного щва определяется состоянием соединяемых поверхностей и постоянством зазора между торцами свариваемых деталей. Из практики известно, что неравномерность (клинообразность) зазора более ±0,2 мм приводит к браку. Происходит это потому, что предварительный нагрев свариваемых деталей (без оплавления) ведется на крутоподающем участке вольт-амперной характеристики источника питания. При этом несмотря на различную величину зазора тепловая мощность по поверхности торцов выделяется практически равномерно, так как мощность дуги мало зависит от величины зазора (ток даже при значительном колебании величины зазора наэтой части характеристики изменяется мало). В результате при осадке из выступающих частей торцов жидкая пленка будет уже выдавлена, а поэтому дальнейщее сдавливание затруднительно, в то время как учЁСтки торцов в большом зазоре еще не прищли в соприкосновение. Поэтому при сварке так размешают детали, чтобы при заданной соосности зазор между торцами был наиболее равномерным. Однако в производственных условиях заданную равномерность зазора между торцами деталей выдержать весьма трудно. Причинами неравномерного зазора могут являться дефекты механической обработки торцов (например, отрезка), разная установка деталей в зажимных приспособле- 55 ниях. Увеличение точности механической обработки и установки деталей в зажимных приспособлениях наталкивается на повышение трудоемкости и снижение производительности. Цель изобретения повышение качества сварных соединений. Указанная цель достигается тем, что согласно способу сварки дугой, вращающейся в магнитном поле, при котором сначала проводят предварительный подогрев торцов соединяемых деталей, а потом разогревают их током сварки с последующей осадкой, предварительный подогрев ведут в две стадии, сначала до получения равномерного зазора между соединяемыми торцами, используя жесткий участок вольт-амперной характеристики источника питания, а вторую стадию подогрева и сварку проводят, используя круто падающий участок вольтамперной характеристики источника питания, причем величину тока подогрева на второй стадии снижают. В период первой стадии предварительного подогрева на ток подогрева накладывают высокочастотную составляющую. При проведении первой стадии предварительного подогрева на жестком участке и прохождении дуги в узкой части зазора между свариваемыми деталями выделяется наибольшее к:оличество тепла, в этом месте появляются ванны жидкого металла, который под действием электродинамических сил выбрасывается из зазора, в результате чего образуется равномерный зазор. На второй стадии предварительного подогрева ток подогрева снижают, дальнейший подогрев при равномерном зазоре между свариваемыми деталями позволяет обеспечить равномерный подогрев торцов соединяемых деталей. Для облегчения возбуждения дуги и обеспечения стабильного горения дуги в период первой стадии предварительного подогрева на ток подогрева накладывают высокочастотную составляющую. На чертеже представлено устройство для осуществления предлагаемого способа. Свариваемые детали 1 и 2 с помощью зажимов 3 и 4 зажимного механизма (не показан) устанавливают соосно с минимальным зазором между торцами около 0,5 мм. Зажимы 3 и 4 подключены к соответствующим полюсам источника 5 питания, например, типа ВДУ-504, который можно эксплуатировать как на жесткой, так и на крутопадающей характеристике. Переключение работы источника 5 питания с жесткой на крутопадающую характеристику производят конта тор.ом б, управляемым датчиком 7 переключения. Для обеспечения перемещения дуги по замкнутому контуру торцов деталей в непосредственной близости к свариваемому шву размещены электромагнитные катушки 8 и 9, подключенные к источиику 10 питания. Позицией 11 обозначен осциллятор. Свариваемые детали 1 и 2, представляющие собой отрезки труб диаметром 17 мм и толщиной стенки 2 мм, устанавливают в зажимах 3 и 4 зажимного механизма с зазором 1,7-2 мм. В процессе работы ток дуги взаимодействует с магнитным полем, обозначенным силовыми линиями 12, в результате дуга перемещается по кромкам свариваемых деталей. В том случае, когда клинообразность зазора между деталями превыщает 0,2 мм изменение напряжения в зазоре фиксируется датчиком 7, выдающим команду на контактор 6, который подключает схему с жесткой вольт-амперной характеристикой источника 5 питания. Одновременно включается источник 11 ТВЧ и механизм 13 перемещения деталей, который плавно сводит детали, поддерживая зазор около 0,5 мм. На первой стадии подогрева ток меняется в пределах 50-70 А. Незначительные изменения напряжения приводят к резкому изменению величины тока дуги. Процесс подогрева сопровождается оплавлением участков с наименьщим зазором и выбросом расплавленного металла из зазора между деталями. Как только величина зазора станет примерно постоянной по всему зазору, колебания напряжения снизятся и станут ниже наперед заданного значения (±5-8%), датчик 7 отключает контактор 6, на источник 5 питания подключается схема с крутоподающей вольт-амперной характеристикой, одновременно механизм 13 перемещения разводит детали на расстояние 1,7-2,0 мм и отключается. Величина тока нагрева на второй стадии составляет 75-80 А, время нагрева 4-6 с. Величина тока на второй стадии нагрева практически не меняется. что обеспечивает равномерный прогрев торцов на необходимую глубину, после этого величину тока устанавливают Jce 300- 320 А, время оплавления составляет 0,1 - 0,3 с. После импульсного оплавления производится осадка деталей механизмом 14 осадки в режиме кратковременного короткого замыкания (время короткого замыкания не более 0,1-0,15 с). Скорость осадки составляет не менее 260 мм/с. Одновременно отключаются все источники энергии. По сравнению с прототипом предлагаемый способ сварки позволяет снизить брак сварных соединений с 57 до 3-4% с одновременным увеличением производительности труда на 7-10°/о.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1701456A1 |

| Способ стыковой сварки оплавлением полых элементов с изделием | 1988 |

|

SU1637973A1 |

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| Способ стыковой сварки оплавлением | 1990 |

|

SU1706804A1 |

| Способ сварки дугой, вращающейся в магнитном поле | 1987 |

|

SU1489939A1 |

| Способ прессовой сварки | 1982 |

|

SU1055601A1 |

| Способ стыковой контактной сварки инструментальных заготовок | 1958 |

|

SU122559A1 |

| Способ дуговой приварки полых стержней | 1978 |

|

SU770694A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ЧУГУНА ОПЛАВЛЕНИЕМ | 2003 |

|

RU2240904C1 |

| Способ сварки | 1981 |

|

SU1030118A1 |

1. СПОСОБ СВАРКИ ДУГОЙ, ВРАЩАЮЩЕЙСЯ В МАГНИТНОМ ПОЛЕ, при котором сначала проводят предварительный подогрев торцов соединяемых деталей, а потом разогревают их током сварки с последующей осадкой, отличающийся тем, что, с целью пбвыщения качества сварных Соединений, предварительный подогрев ведут в две стадии, сначала до получения равномерного зазора между соединяемыми торцами, используя жесткий участок вольт-амперной характеристики источника питания, а вторую стадию подогрева и сварку проводят, используя круто подающий участок вольт-амперной характеристики источника питания, причем величину тока подогрева на второй стадии снижают. 2. Способ по п. 1, отличающийся тем, что в период первой стадии предварительного подогрева на ток подогрева накладывают высокочастотную составляющую.§ (Л СП о 00 кэ 1 т 11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кочановский Н | |||

| Я | |||

| и др | |||

| Сварка электрической дугой, вращающейся в магнитном поле | |||

| - «Сварочное производство, 1959, № 8, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выправки и формования бортов верхней одежды и устройство для его осуществления | 1959 |

|

SU129179A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-30—Публикация

1982-04-06—Подача