Изобретение относится к кожбвен- ной промышленности и может быть использовано при обработке кож хромового дубления.

Цель изобретения - интенсификация способ и улучшение качества кож за счет выравнивания физических показателей и физико-механических свойств по топографии кож.

Сущность изобретения заключается в том, что додубливание, нейтрализацию, жирование и наполнение проводят в одной ванне в течение 1,5-2,0 ч в

присутствии силиката натрия, при этом вначале вводят водную дисперсию полимера, а затем последовательно силикат натрия и жирующую эмульсию в количествах соответственно 0,3-2,0%; 0,4-2,0% (в пересчете на SiO), 5,0- 10,0% от массы строганых кож.

Для получения окрашенных кож после введения силиката натрия вводят краситель.

Для лучшей фиксации кожей жирующих веществ и красителя полуфабрикат может быть дополнительно обработан

ГТ5

4

ш.

в той же ванне в течение 30-60 мин минеральным дубителем, например хромовым или алюминиевым, при расходе 0,2-0,5% в расчете на оксид металла или диоксидом титана при расходе 1,5 2,5%, в последнем случае - при выработке кож белого цвета и подкладочных кож без покрывной пленки.

В качестве силиката натрия используется содовый или электродный силикат натрия (ГОСТ 13078-81 или ГОСТ 13079-81), который предварительно анализируют на содержание SiO и щелочи (по индикатору метиловому оранжевому) .

В качестве водной дисперсии полимера используют одну из следующих дисперсий: МБМ-3, ДММА-65 ГП , М-1 , А, МХ-30.

В качестве самоэмульгирующихся жирующих веществ используют сульфати рованные или сульфитированные жирующие материалы, а также смеси жирующих материалов, содержащие эмульгаторы.

В качестве эмульгированных жирующих веществ используют минеральные масла, натуральные и синтетические жиры, жирные спирты, эмульгированные с использованием биологически мягких неионогенных ПАВ, или смесью неионогенных и анионоактивных ПАВ.

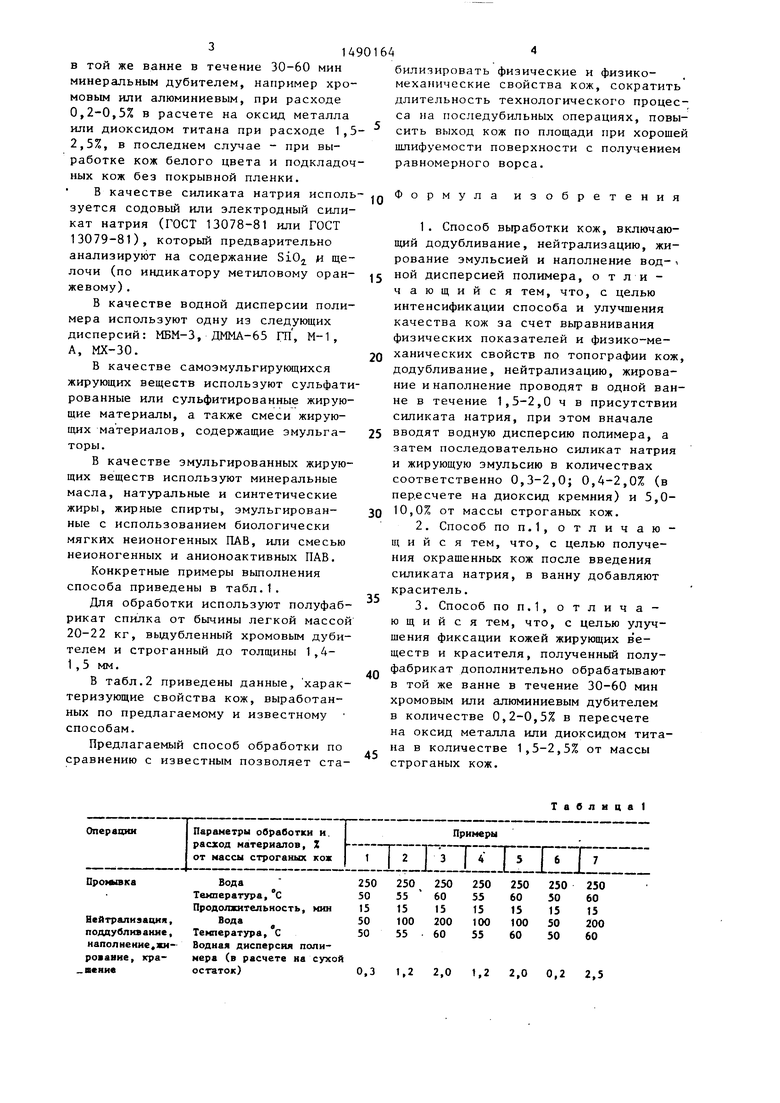

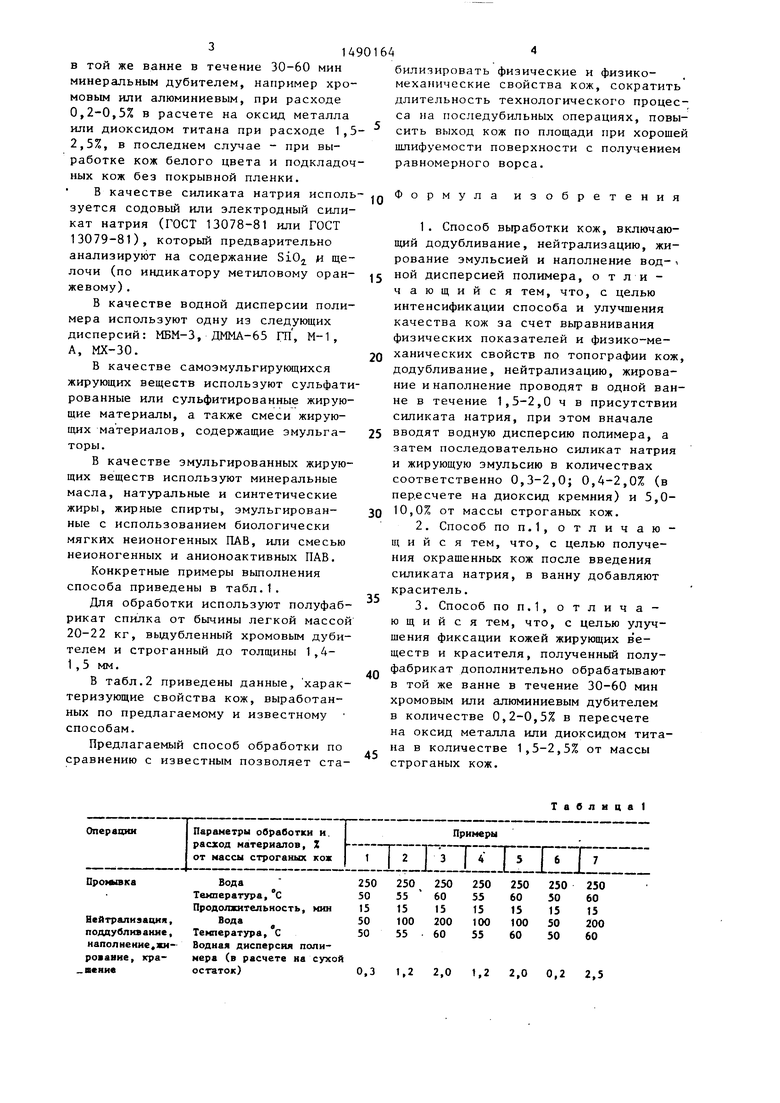

Конкретные примеры вьтолнения способа приведены в табл.1.

Для обработки используют полуфабрикат спилка от бычины легкой массой 20-22 кг, выдубленный хромовым дубителем и строганный до толщины 1,4- 1,5 мм.

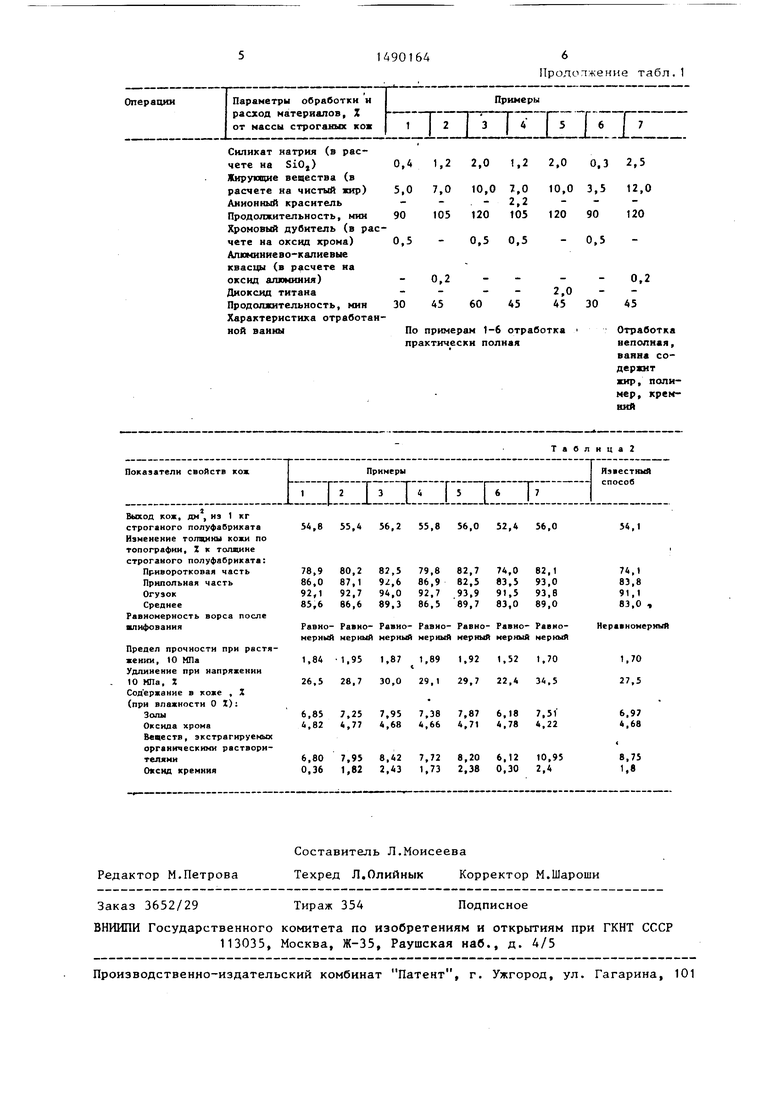

В табл.2 приведены данные, характеризующие свойства кож, выработанных по предлагаемому и известному способам.

Предлагаемый способ обработки по сравнению с известным позволяет ста

билизировать физические и физико- механические свойства кож, сократить длительность технологического процесса на последубильных операциях, повысить выход кож по площади при хорощей шлифуемости поверхности с получением равномерного ворса.

Формула изобретения

0

5

1.Способ вьфаботки кож, включающий додубливание, нейтрализацию, жирование эмульсией и наполнение вод5 ной дисперсией полимера, отличающийся тем, что, с целью интенсификации способа и улучшения качества кож за счет выравнивания физических показателей и физико-механических свойств по топографии кож, додубливание, нейтрализацию, жирование и наполнение проводят в одной ванне в течение 1,5-2,0 ч в присутствии силиката натрия, при этом вначале вводят водную дисперсию полимера, а затем последовательно силикат натрия и жирующую эмульсию в количествах соответственно 0,3-2,0; 0,4-2,0% (в пересчете на диоксид кремния) и 5,0- 10,0% от массы строганых кож.

2.Способ ПОП.1, отличающийся тем, что, с целью получения окращенньк кож после введения силиката натрия, в ванну добавляют краситель.

3.Способ ПОП.1, отличающийся тем, что, с целью улучшения фиксации кожей жирующих в е- ществ и красителя, полученный полуфабрикат дополнительно обрабатывают в той же ванне в течение 30-60 мин хромовым или алюминиевым дубителем в количестве 0,2-0,5% в пересчете

на оксид металла или диоксидом титана в количестве 1,5-2,5% от массы строганых кож.

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выработки кож для верха обуви | 1983 |

|

SU1574634A1 |

| СПОСОБ ОБРАБОТКИ КОЖ | 2003 |

|

RU2225450C1 |

| СПОСОБ ВЫРАБОТКИ НАТУРАЛЬНОЙ ВОРСОВОЙ КОЖИ | 2003 |

|

RU2225451C1 |

| Способ выработки спилка для подкладочных кож из свиного сырья | 1991 |

|

SU1794092A3 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 2003 |

|

RU2225449C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

| Способ жирования и гидрофобизации кож | 1982 |

|

SU1100317A1 |

| Способ выработки кож | 1988 |

|

SU1583445A1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОСТОЙКИХ КОЖ | 2009 |

|

RU2402615C1 |

Изобретение относится к кожевенной промышленности и позволяет интенсифицировать способ и улучшить качество кож за счет выравнивания физических показателей и физико-механических свойств по топографии кож. Полуфабрикат спилка от бычины легкой массой 20-22 кг, выдубленный хромовым дубителем и строганый до толщины 1,4-1,5 мм, подвергают додубливанию, нейтрализации, жированию и наполнению. Указанные процессы проводят в одной ванне в течение 1,5-2 ч в присутствии силиката натрия, химикаты для проведения указанных процессов вводят в следующей последовательности: водную дисперсию полимера в количестве 0,3-2,0%, силикат натрия /в пересчете на SIO2/ в количестве 0,4-2,0% и жирующую эмульсию в количестве 5,0-10,0% от массы строганых кож. Для получения окрашенных кож после силиката натрия в ванну добавляют краситель. Для улучшения фиксации кожей жирующих веществ и красителя полученный полуфабрикат дополнительно обрабатывают в той же ванне в течение 30-60 мин хромовым или алюминиевым дубителем в количестве 0,2-0,5% в пересчете на оксид металла или диоксидом титана в количестве 0,2-0,5% от массы строганых кож. 2 з.п. ф-лы, 2 табл.

Операции

Параметры обработки и. расход материалов, Z от массы строганых кож

Вода

Температура, °С Продолжительность, мин

Вода Температура, С Водная дисперсия полимера (в расчете на сухой остаток)

Таблица t

Примеры

ZL DZliniJI

250250230250250250

55 6055605060

151515151515

10020010010050200

556055605060

0,3 1,2 2,0 1,2 2,0 0,2 2,5

Операции

Параметры обработки и расход материалов, Z от массы строгаиых кож

Силикат натрия (в расчете на SiO,) Жирующие вещества (в расчете на чистый жир) Анионный краситель Продолжительность, мин Хромовый дубитель (в рачете на оксид хрома) Алюминиево-калиевые квасцы (в расчете на оксид ашониния) Диоксид титана Продолжительность, мин Характеристика отработаной ваниы

Показатели свойств KOI

:n::ii::i:L:i:iiri::i:

м , иэ 1 кг полуфабриката олщины кожи по Z к топцине полуфабриката:

ковая часть

ая часть

ть ворса после

54,8 55,4 56.2 55,8 56,0 52,4 56,0

78,980,2

79,8 86,9 92,7 86,5

82,7 82,5 93,9 89,7

7А,082,1

83,593,0

91,593,8

83,089,0

Равно- Равно- Равио- Равно- Равно- Равно- Равномерный мерный мерный мерный мерный мерный мерный

Редактор М.Петрова

Составитель Л.Моисеева

Техред Л.Олийнык Корректор М.Шароши

Заказ 3652/29

Тираж 354

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Прололжение табл.1

Примеры

1

iiiiTiiL.

1,2 2,0

105

1,22,00,3

7,0 10,0 7,010,03,5

- 2,2- - 120 105

120

0,5 0,5

90

0,5

2,5

12,0

120

0,2

45

60

45

примерам 1-6 отработка ктически полная

2,0

45 30

0,2

45

Отработка неполная, ванва содержит

жир, ПОЛИмер, кремний

Таблниа2

Примеры

ii::i:L:i:iiri::i:

Известный

способ

54,1

79,8 86,9 92,7 86,5

82,7 82,5 93,9 89,7

7А,082,1

83,593,0

91,593,8

83,089,0

Равно- Равно- Равно- Равномерный мерный мерный мерный

74,1 83,8 91,1 83,0 ,

Неравномерный

Подписное

| Авторское свидетельство СССР № 747117, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Методика производства кож для верха обуви, подкладочных, одежных и галантерейных из спилка | |||

| М., 1979. | |||

Авторы

Даты

1989-06-30—Публикация

1987-07-06—Подача