Изобретение относится к легкой промышленности, а именно к кожевенной, и может быть использовано при проведении дубильных и красильно-жи- ровальных процессов выработки кож для верха обуви из сырья крупного рогатого скота.

Известны способы производства кож путем обработки полуфабриката в вод- ном растворе нейтрализующего агента, |затем в растворе, включающем наполнитель, краситель и жировую эмульсию, и в растворе дубящего соединения с последующим додубливанием органи- ческими дубителями и промывкой водой

Выработка кож по данным методикам предусматривает в качестве основного дубителя использование дубящих соединений хрома, запасы которого в приро де ограничены, кроме того, из рабочих жидкостей отрабатывается только около 75% соединений хрома, а значительное их количество оказывается в сточных водах, загрязняя окружающую среду.

Наиболее близким к изобретению по технической сущности является способ выработки кож для верха обуви, включающий пикелевание, дубление голья хромовым дубителем, строгание полуфабриката, первую стадию додублива- ния нейтрализацию в присутствии бикарбоната натрия, вторую стадию до

дубливания с использованием органических дубителей, совмещенную с обработкой в водном растворе красителя, наполнителя и жирующего агента„

Согласно известному способу дубление ведут на отработанной пикель- ной ванне при 20-22°С, ж.к. 0,7 и расходе сульфата хрома 2,2% от массы голья (в пересчете на . Спустя 3,5 ч от начала дубления дают раство сульфата натрия с расходом 0,75% от массы голья в три приема с интервалом 20 мин. Время дубления 8-10 ч. После пролежки, сортировки, строгания осуществляют додубливание соединениями хрома при 40-45°С, ж.к. 0,6 в течение 1,5 ч с расходом хро ма f,0% от массы полуфабриката Св пересчете на СггО з . Затем сливают отработанную жидкость и промывают проточной водой в течение 30 мин пои 30-35°САНейтрализация при ж.к. 2, 35 4СР С в течение 50 мин в растворе формиата и бикарбоната натрия с расходом соответственно 0,75 и

5

0 5

0

5

п ., О 5

0,9% от массы полуфабриката с последующей промывкой при 35-40°С в течение 40 мин0 Крашение, додубливание, наполнение, жирование проводят в одном растворе при ж.к. 1,5 и 55-60°С. На ходу барабана заливают красители и через 60 мин вращения барабана вливают жировую эмульсию с общим расходом 5,5% от массы полуфабриката (в пересчете на 100%-ный жир), вращение 45 мин. В жидкость после жирования заливают дисперсию полимерных наполнителей, состоящих из МХ-30 и МБМ-3. Вращение барабана 60 мин. В качестве додубливающих агентов используют органические дубители - БНС, или №2 , или №9, с расходом 2-5% от массы полуфабриката. Вращение 2 ч. Далее производят слив рабочего раствора с последующей промывкой проточной водой при 30-35 С в течение 10 мин.

Недостатком известного способа являются использование в значительных количествах дубящих соединений хрома, низкая эластичность кож, а также невысокие значения прочностных и гигиенических показателей кож.

Цель изобретения - повышение качества кож за счет улучшения прочностных и гигиенических показателей и повышения их эластичности, экономия химического реагента - хрома, а также снижение загрязненности сточных вод.

Цель достигается тем, что согласно способу выработки кож для верха обуви, включающему пикелевание, дубление голья хромовым дубителем, строгание полуфабриката, первую стадию додубливания, нейтрализацию в присутствии бикарбоната натрия, вторую стадию додубливания с использованием органических дубителей, совмещенную с обработкой в водном растворе красителя, наполнителя и жирующего агента, первую стадию додубливания ведут совмещение с нейтрализацией, причем в качестве до- дувливающего агента используют формальдегид при расходе его и бикарбоната натрия соответственно 1,5-2,5 и 1,7-2,0% от массы строганого полуфабриката, на второй стадии додубливания в раствор дополнительно вводят основный сульфат в количестве 0,6- 0,8% от массы полуфабриката (в пересчете на ), а в качестве наполнителя используют модифицированный

5

дициандиамидный дубитель при его расходе 4,0-6,0% от массы полуфабриката, на второй стадии додубливания краситель вводят через 10-15 мин пос ле обработки полуфабриката модифицированным дициандиамидным и органическим дубителями, жирующий агент - через 60-80 мин, а основный сульфат хрома - через 2,0-2,5 ч, дубление осуществляют при расходе хромового дбителя 0,4-0,7% от массы голья (в пересчете на Сг20р, на второй стадии додубливания в качестве органического дубителя используют продукт конденсации 2-нафтолсульфокислоты и ди- оксидифенилсульфона формальдегидом, или продукт совместной конденсации сланцевых суммарных фенолов и сульфи то-спиртового концентрата, или про- дукт диспергирования новолачной фено формальдегидной смолы в сульфитцеллю лозном концентрате

При-дублении голья соединениями хрома с расходом ниже 0,4% от массы голья достигается невысокая температура сваривания, например при расходе хрома 0,3% от массы голья температура сваривания дубленного полуфабриката 70°С, в то время как согласно требованиям разработанной методики температура сваривания должна быть не ниже 76°С. Использование дубящих соединений хрома при расходе выше 0,7% от массы голья вследствие того, что нейтрализацию проводят совмещени с додубливанием формальдегидом, приводит к увеличению показателя условной жесткости готовых кож до 500 Н и ухудшению гигиенических свойств - снижению паропроницаемости до 55%,

Использование формальдегида в качестве додубливающего агента позволяет проводить процессы нейтрализации и додубливания в одном растворе без слива рабочей жидкости. Процесс проводят при 45-65°С в течение 2,5- 3,0 ч, причем сокращение продолжительности приводит к получению полуфабриката с недостаточной температурой сваривания (при продолжительност процесса 2,4 ч температура сварива-, ния полуфабриката 80-82СС при требуемой не ниже 84°С), проведение обработки более 3 ч увеличивает жесткость готовых кожо

Оптимальный температурный предел

проведения процесса нейтрализации и додубливания составляет 45-65 С,

0

При более высоких температурах возникает опасность сваривания кожевой ткани, а при проведении процесса нейтрализации и додубливания при тем- пературе ниже 45 С для достижения тре- буемой температуры сваривания к степени нейтрализации полуфабриката необходимо увеличить время обработки на 1 ,5-2 чо

При совмещенном крашении,додубли- вании, наполнении и жировании краситель вводят в раствор додубливающего и наполняющего агентов через 10 мин, а жирующую эмульсию - через 1,5 ч от начала процесса, так как практически полное использование дубителей достигается в течение 1-1,5 ч, а максимальное поглощение красителя происходит за 60 мино Жирование проводят в течение 45 мин при 60-65°С, затем добавляют сульфат хрома и карбонат натрия.

Способ осуществляют следующим об-

5 раз ом о

Дубление проводят на отработанной пикельной ванне при 30-35 С, ж.к. 0,6 и расходе сульфата хрома 0,4- 0,7% от массы голья (в пересчете на

0 Сг70з) . Заливка раствора хромового дубителя в один прием, За 2 ч до конца дубления в три приема с интервалом 20 мин добавляют раствор карбоната натрия. Общая продолжительность процесса дубления 5 ч, Далее сливают отработанную жидкость и промывают в течение 30 мин при 30°С и ж.к. 3. Нейтрализацию и додуб- ливание проводят совмещение при 45-65°С, ж.к. 1,5 в течение 3 ч. В качестве нейтрализующего агента используют бикарбонат натрия, а додубливающего - формальдегид при их расходах соответственно 1,7-2,0 и 1,5- 2,5% от массы полуфабриката. Производят слив рабочего раствора с последующей промывкой проточной водой при 30-35 С в течение 30-35 мин. Далее проводят совмещенное крашение, додубливание, жирование и наполнение кожевенного полуфабриката, В барабан заливают воду с температурой 60-65°С, ж.к. 1,5, вводят модифицированный дициандиамидный дубитель и син- тан БНС с расходом каждого дубителя по

5 46% от массы полуфабриката и через 1 10 мин заливают раствор красителя. После

5

0

5

0

1,5-часового вращения барабана вли- вают жировую эмульсию. Вращение

/

45 мино Затем вносят хромовый дубитель с расходом 0,6-0,8% от массы кож и раствор карбоната натрия концентрацией 50-70 г/л при расходе 0,2 0,3% от массы полуфабриката. Вращение 2 ч. Далее сливают рабочий раствор с последующей промывкой проточной водой при 30-35°С в течение 30 мин„

Дальнейшие операции проводят в соответствии с известной технологией.

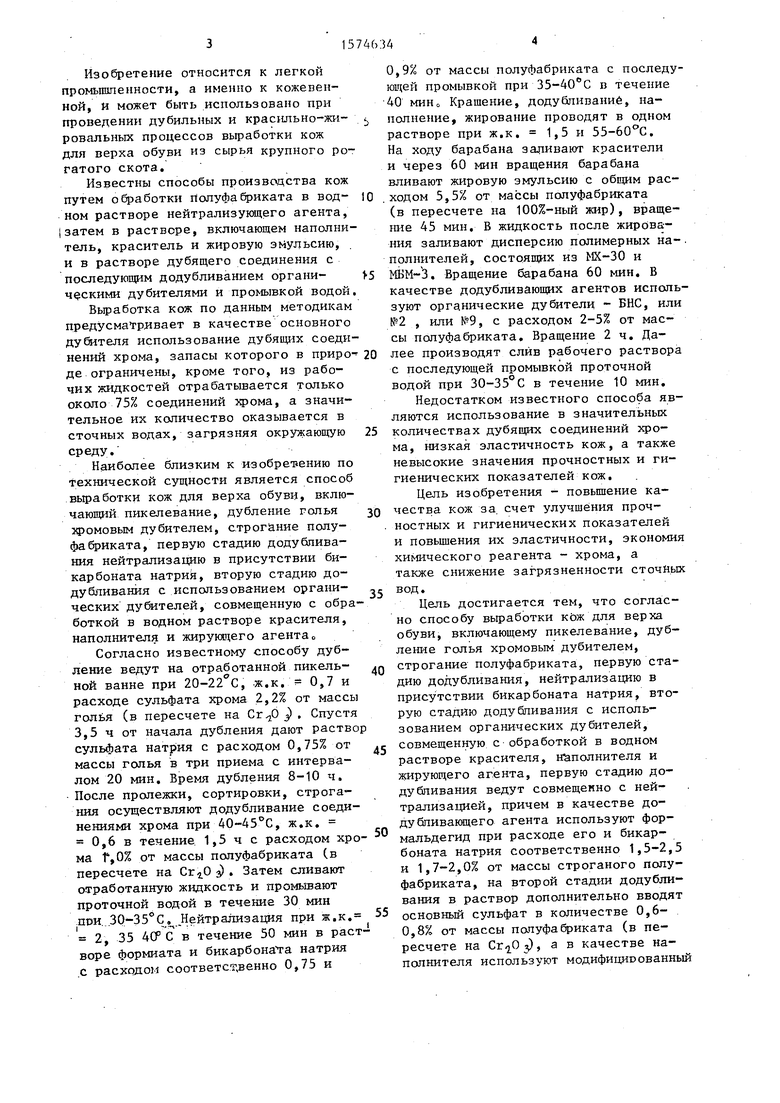

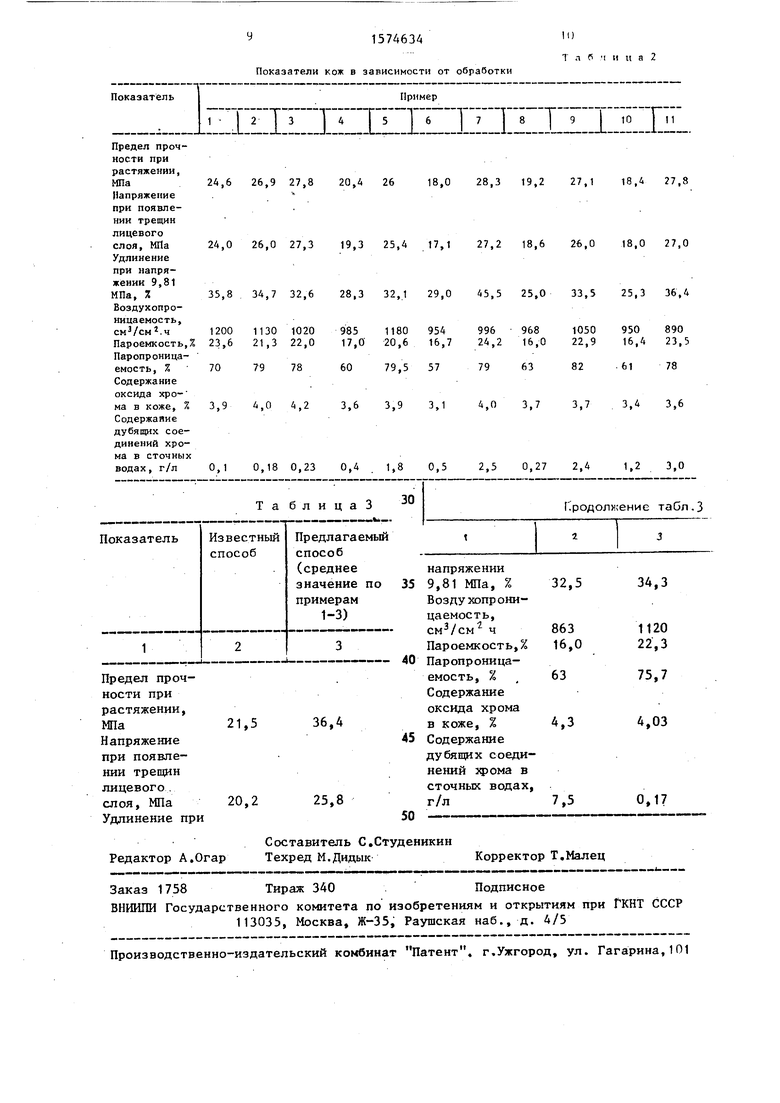

Экспериментально установлено, что изменение концентраций формальдегида дубящих соединений хрома и модифицированного дициандиамидного дубителя при додубливании, а также карбоната натрия приводит к изменению прочностных и гигиенических показателей кож (примеры 1-11, табл. 1).

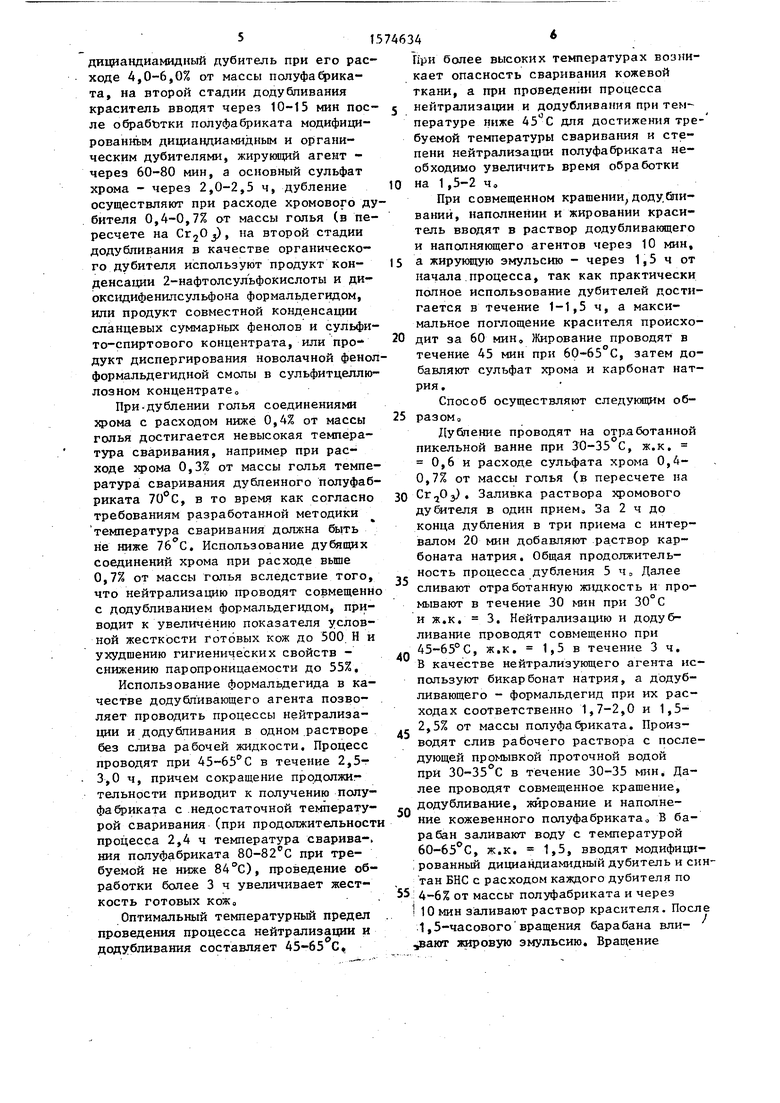

Из данных табЛс 2 следует, что по химическим и физико-механическим показателям кожи, полученные по примерам 4, 6, 8 и 10, не соответствуют

5

5

0

требованиям ТУ 17-06-46-79 и . ГОСТ 939-75.

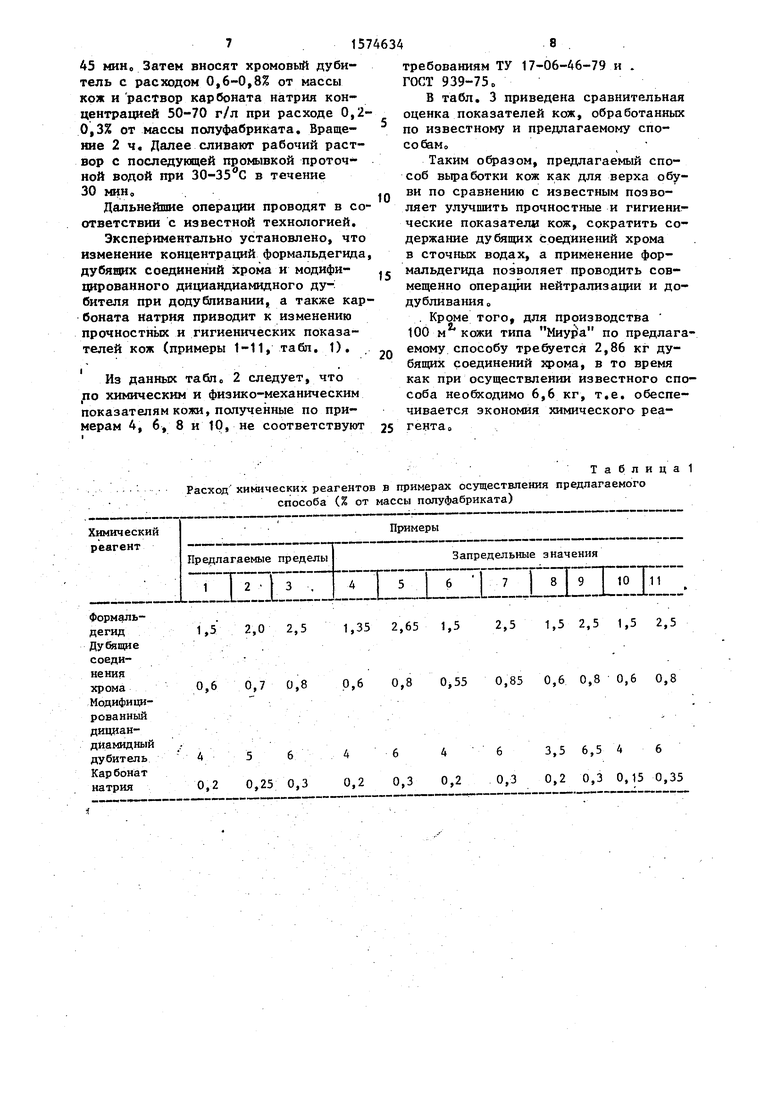

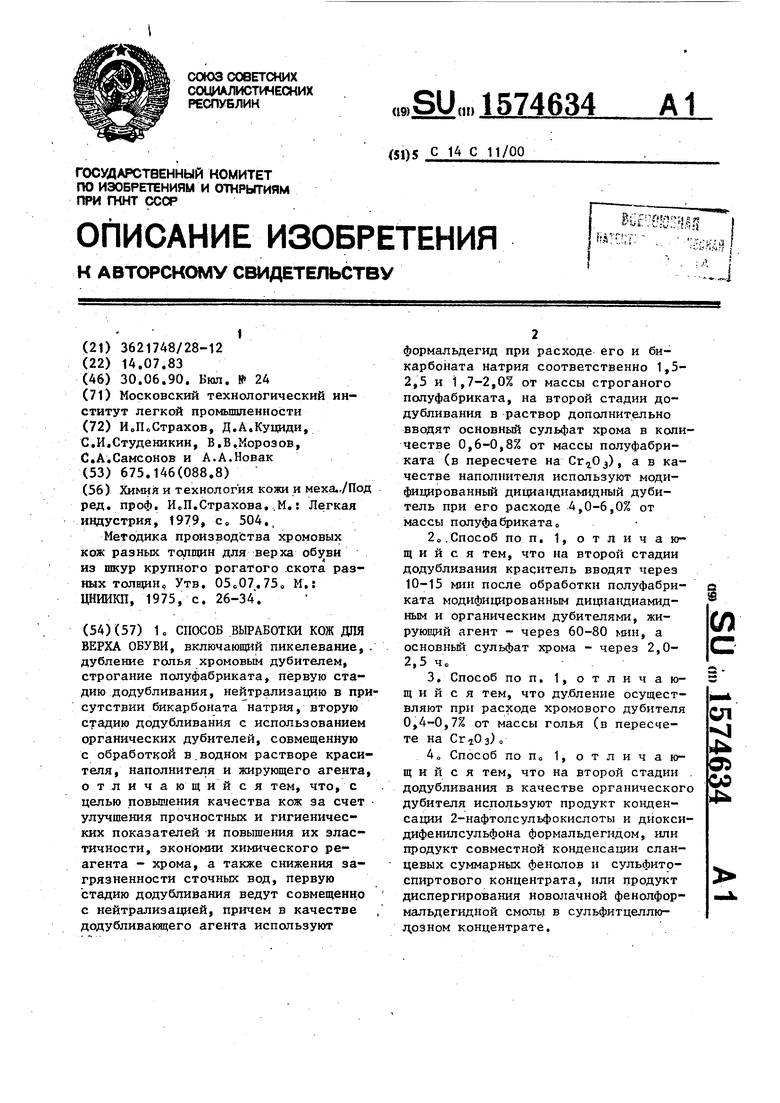

В табл. 3 приведена сравнительная оценка показателей кож, обработанных по известному и предлагаемому спо- собамо

Таким образом, предлагаемый способ выработки кож как для верха обуви по сравнению с известным позволяет улучшить прочностные и гигиенические показатели кож, сократить содержание дубящих соединений хрома в сточных водах, а применение формальдегида позволяет проводить совмещение операции нейтрализации и до- дубливания о

Кроме того, для производства 100 м2 кожи типа MnypV по предлагаемому способу требуется 2,86 кг дубящих соединений хрома, в то время как при осуществлении известного способа необходимо 6,6 кг, т.е. обеспечивается экономия химического реагента

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 1993 |

|

RU2039836C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1993 |

|

RU2039833C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2011 |

|

RU2467071C1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| Способ выработки эластичных кож | 1988 |

|

SU1546497A1 |

| СПОСОБ ВЫРАБОТКИ ГИДРОФОБНЫХ КОЖ | 1993 |

|

RU2039835C1 |

| Способ выработки кож из свиного сырья | 1991 |

|

SU1801985A1 |

| Способ отделки кож из низкосортного сырья | 1990 |

|

SU1751219A1 |

Цель изобретения - повышение качества кож за счет улучшения прочностных и гигиенических показателей и повышения их эластичности, экономии химического реагента - хрома, а также снижения загрязненности сточных вод. Способ включает пикелевание, дубление голья хромовым дубителем, строгание полуфабриката, первую стадию додублирования, нейтрализацию в присутствии бикарбоната натрия, вторую стадию додублирования с использованием органических дубителей, совмещенную с обработкой в водном растворе красителя, наполнителя и жирующего агента. 3 з.п. ф-лы.

Таблица 1

Расход химических реагентов в примерах осуществления предлагаемого способа (% от массы полуфабриката)

Химический реагент

ФормальдегидДубящие соединенияхрома Модифицированныйдициан- диамидный дубитель Кар бонат натрия

1,52,0 2,51,352,651,52,51,52,51,52,5

0,60,7 0,80,60,80,550,850,60,80,60,8

45646463,56,546

0,20,25 0,30,20,30,20,30,20,30,150,35

Примеры

Показатели кож в зависимости от обработки

Показатель

niIZZ ZILlL TIIIj.Tl iZinil.

Предел прочности при растяжении,

МПа24,6 26,9 27,8 20,4 26 18,0 28,3 19,2 27,1 18,4 27,8

Напряжение при появлении трещин лицевого

слоя, МПа 24,0 26,0 27,3 19,3 25,4 17,1 27,2 18,6 26,0 18,0 27,0 Удлинение при напряжении 9,81

МПа, % 35,8 34,7 32,6 28,3 32,1 29,0 45,5 25,0 33,5 25,3 36,4 Воздухопроницаемость,

см3/см.ч1200 1130 1020 985 1180 954996 9681050 950 890

Пароемкость,% 23,6 21,3 22,0 17,0 20,6 16,7 24,2 16,0 22,9 16,4 23,5 Паропроницаемость, %7079 786079,5 577963826178

Содержание оксида хрома в коже, % 3,9 4,0 4,23,6 3,9 3,14,0 3,73,73,4 3,6 Содержайие дубящих соединений хрома в сточных водах, г/л 0,1 0,18 0,23 0,4 1,8 0,5 2,5 0,27 2,41,2 3,0

Та блицаЗПродолжение таОл.З

Показатель Известный Предлагаемыйt23

способспособ

(среднеенапряжении

значение по35 9,81 МПа, %32,534,3

примерамВоздухопрони1-3)цаемость,

см 3/см 2 ч8631120

123Пароемкость,% 16,022,3

----40 ПаропроницаПредел проч-.емость, % , 6375,7

ности приСодержание

растяжении,оксида хрома

МПа21,536,4в коже, %4,34,03

Напряжение45 Содержание

при появле-дубящих соединии трещиннений хрома в

лицевогосточных водах,

слоя, МПа20,225,8г/л7,50,17

Удлинение при50

Составитель С.Студеникин Редактор А.Огар Техред М.ДидыкКорректор Т.Малец

Заказ 1758 Тираж 340Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент. г.Ужгород, ул. Гагарина,101

1 л Р ч и и а 2

Пример

| Химий и технология кожи и меха.,/Под ред | |||

| проф | |||

| ИоП.Страхова | |||

| М.: Легкая индустрия, 1979, с„ 504., Методика производства хромовых кож разных толщин для верха обуви из шкур крупного рогатого скота разных толщин,, Утв | |||

| OScO. | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1990-06-30—Публикация

1983-07-14—Подача