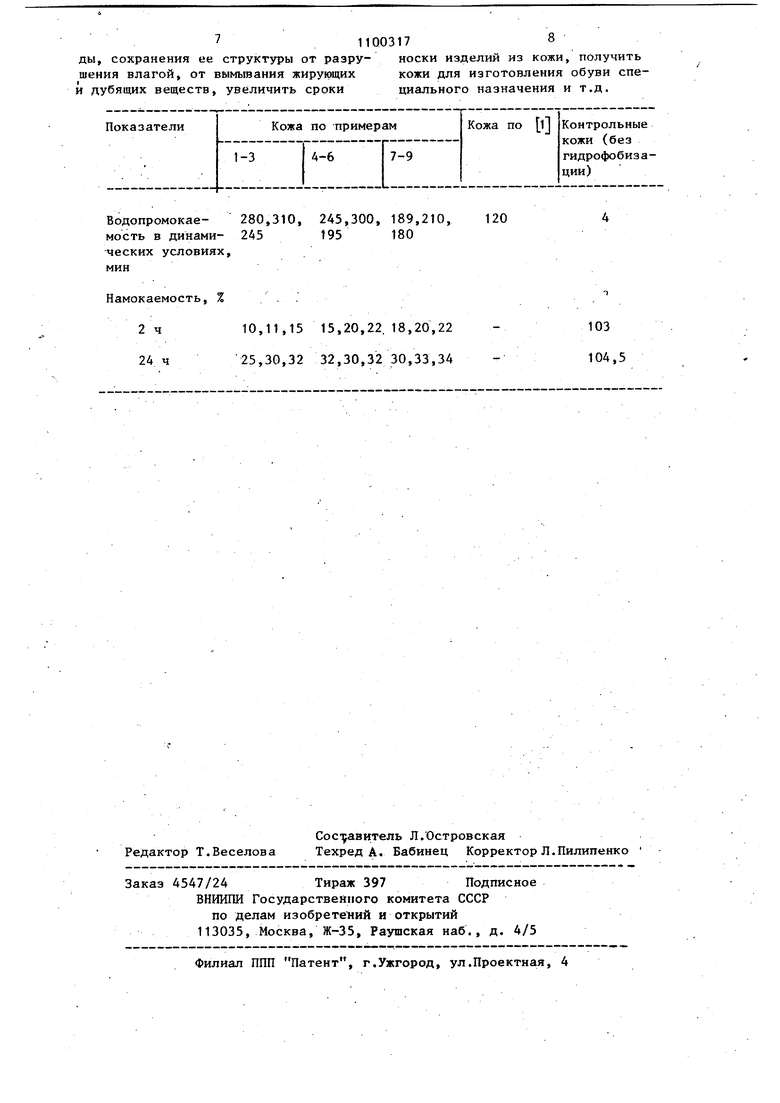

оэ vi Изобретение относится к жировани и гидрофобйзации кож и может быть использовано в кожевенной промьшше ности для придания кожам высокой ги рсфобности и износостойкости. Известен способ жирования и гидр фобизации кож путем обработки полуфабриката жируницим составом с после дующим додубливанием минеральным.ду бителем, в частности раствором.алюм .ниевых квасцов lj . Недостатком указанного способа является то, что жирующий состав со держит большое количество синтетиче ких жирных кислот, которые при обра ботке алюминиевыми квасцами только частично переходят в нерастворимые мыла, а в значительной части остают ся в свободном состоянии и из-за низкой температуры плавления способ ны мигрировать на поверхность кож в процессе их сушки, а также сушки из делий из кожи. Это способствует воз никновению жировых налетов на готовых кожах, которые снижают их качество. Целью изобретения является улучшение гидрофобных свойств кожи. Указанная цель достигается тем, что согласно способу жирования и гидрофобизации кож путем обработки полуфабриката кож жирующим составом с последующим додубливанием м нераль ным дубителем, обработке подвергают полуфабрикат кожи с рН 8-8,5 продуктом, выбранным из группы: продукт, полученный окислением непредельных жирных кислот . кислородом воздуха при 145-155° С до йодного числа 40-58,5 и последующей нейтрализацией водным раствором .смеси аммиака и водорастворимого спирта при рН 8-9J продукт, полученный окислением, синтетических предельных жирных кислот фракции CIQ-C IJ кислородом воздуха при 120-135°С и последующими нейт рализацией водным раствором аммиака до рН 8-9 и кислотного числа 90110 и добавлением жирующих разбавителей, а перед додубливанием воздействуют на кожи буферным раствором: фталевым ангидридом или смесью бисульфита и сульфата натрия в количестве соответственно 0,75-1,0% или и 2-3% от массы кож. Буферные растворы корректируют величину рН кожи, обеспечивая при последующем додубливании глубокое проникновение минеральных дубителей в толщу кожи и равномерное связьгаание их по всей толщине кожи. Особенностью предложенного способа является необходимость предварительного получения продукта, предназначенного для жирования и гидрофобизации кож. Этот продукт получают следующим образом. Получение продукта из непредельных жирных кислот. В реактор емкостью 1,5 м при помощи вакуума 200-400 мм рт.ст. загружают 720 кг Олеина В или смесь (Олеина В - 360 кг и 360 кг жирных кислот таллового масла марки А, Б, В, ПЛ). Олеин В предварительно нагревают до 34-40 0. Включает подачу воздуха и содержимое реактора медленно нагревают до 145-155 С при непрерывном перемешивании мешалкой. Подачу воздуха контролируют по ротаметру. После окисления в течение 4 ч при {той же температуре отбирают пробу реакционной массы на определение йодного числа, которое должно быть в пределах 40-58,5 г иода.на 100 г жира. При достижении указанного иод ного числа отключают обогрев и реакционная масса охлаждается до 45-55°С. В реакционную массу при непрерьшном перемешивании мешалкой (малой струей) вводят смесь водного аммиака (25%) 252 кг, предварительно . разбавленного до 14%-ной концентрации и 122 кг технического этилового спирта. Нейтрализацию и разбавление массы ведут до рН . В случае получения рН менее 8 в реактор загружают дополнительное количество аммиака порциями по 5-10 кг и переметивают до достижения заданного рН. Получение продукта из синтетических предельных жирных кислот. В реактор емкостью 2,5 м при поощи вакуума 500-600 мм рт.ст. загруаю 720 кг синтетических жирных ислот фракций C(f-C, предварительно . агревают до , Включают подачу оздуха и содержимое реактора нагреают до 120-135 0 при непрерывном еремешивании мешалкой. После окисления в течение 4 ч реакионную массу охлаждают до 60-70 С при подаче воздуха и непрерьшном перемешивании мешалкой постепенно (малой струей) в течение 3 ч вводят водный аммиак (25%-ный) в количестве 64 кг, предварительно разбавленный до 14%-ной концентрации. Нейтрализацию ведут до рН 8-9 и кислотного числа 90-110. В случае получения рН менее 8 в реактор загружают дополнительное количество аммиака порциями по 5-10 кг и перемешивают до достижения необходимого рН. В полученный готовый продукт вводят жировые разбавители: 180 кг рыбьего или шерстного жира, 180 кг соапстока, считая на жирные кислоты и 120 кг минерального масла,. Смесь тщательно перемепшвают. Полученный продукт используют для жирования и гидрофобизации кож следукидим образом. (Ж.К. и расход материалов указаны из расчета от массы кож после строгания). Кожи преимущественно хромового метода дубления после строгания на требуемую толщину тщательно промывают. Для обеспечения рН кожи 88,5 осуществляют ее нейтрализацию Ж.К. - 0,5. Температура воды 35-45 Дозируют 1,5-2% формиата натрия. Пр должительность обработки 24-30 мин. Дозируют 1,5-2% аммиака (25%-ного), разбавленного водой в соотношении 2:1. Продолжительность обработки 30-40 мин. Контроль степени нейтрал зации производят индикаторами. рН среза кожи должен быть в указанных пределах. Жирование и гидрофобизацию произ водят на отработанной после нейтрализации ваннеi Дозируют жирующего продукта 4,5% для одежной кожи и 5-8% для обувной, считая на активно вещество. Продолжительность обработ ки 60-80 мин до полной отработки жирукщего состава. Крашение (при необходимости) дозируют 1,5-2% анилиновых -красителей. Продолжительность крашения 25-40 мин. Корректир вание рН ванны перед додублИванием проводят путем воздействия на кожи буферным раствором, для этого в барабан дозируют фталевый ангидрид . в количестве 0,75-1,0%, предварительно обработанный горячей водой, или смесь бисульфита натрия 2,0 3,0% и сульфата натрия 2,0-3,0%. Продолжительность обработки 10 15 мин. Додубливание хромовым дубителем основностью 33-36% в количестве 1,5-2,0%, считая на оксид хрома, или дубящими соединениями циркония, титана в таком же количестве. Продолжительность обработки 60-80 мин. Для некоторых видов кож можно проводить обработку органическим дубителем, который дозируют в количестве 2,0-3,5%, считая на таниды и дубящие. Промывка кож водой 25-30 С 20 30 мин. Сушка кож на вакуумной сушилке в 2 стадии с промежуточной пролежкой и тяжкой.на машине. Отделка кож с сохранением натуральной лицевой поверхности казеиновыми или казенно-эмульсионными красками. Пример 1. В барабан на промытый и нейтрализованный до рН 88,5 полуфабрикат, идущий на производство обуви, дозируют 8% жирующего продукта, считая на активное вещество. Продолжительность обработки 80 мин. В отработанную ванну (при необходимости) добавляют 2% анилинового красителя. Продолжительность крашения 40 мин. Затем добавляют 1% фталевого ангидрида, предварительно обработанного горячей водой, или смесь 3% бисульфита натрия и 3 сульфата натрия. Продолжительность обработки 20 мин. Далее в эту же ванну дозируют 2% хромового дубителя, считая на оксид хрома, основностью 33-36%. Продолжительность обработки 80 мин. Затем загружают органический дубитель в количестве 3,5%, считая на таниды и дубящие. Продолжительность обработки 60 мин. В завершение процесса производят тщательную промывку кож. I Пример 2. Процессы выполняют аналогично.примеру 1, но вместо хромового дуб ителя дозируют 2% циркониевого дубителя, считая на двуокись циркония. При этом обработку органическими дубителями не производят. Пример 3. Процессы выполняют аналогично примеру 1, но вместо хромового дубителя дозируют 2% ти- танового дубителя, а обработку органическим дубителем не производят. Пример 4. На промытый и нейтрапизованнв1й до рН 8-8,5 полуфабрикат, идущий на изготовление обувной кожи, дозируют 6,5% жирующего продук та, считая на активное вещество. Про должительность обработки 70 мин. Добавляют (при необходимости) 1,75% анилинового красителя. Продолжительность обработки 30 мин. В отработанную ванну дозируют 0,88% фталевого ангидрида, предварительно обработанного горячей водой, или смесь 2,5% бисульфита натрия и 2,5% сульфата -натрия. Продолжительность обработки 15 мин. Далее в эту же ванну дозируют. ,157,, хромового дубителя, считая на оксид хрома основностью 33-36%. Продолжительность обработки 70 мин. Затем в эту же ванну дозируют 2,75% органического дубителя. Продолжитель ность обработки 50 мин. Далее следует промывка водой. Пример 5. Процесс жирования и гидрофобизации выполняют аналогично примеру 4, но вместо хромового ду бителя дозируют циркониевый дубитель 1,75%, считая на двуокись цирко ния. При этом обработку органическим дубителем не производят. П р и м е р 6. Процесс жирования и гидрофобизации выполняют аналогично примеру 4, но вместо хромового дубителя дозируют 1,75% титанового дубителя, считая на двуокись титана. При этом обработку органическим дуби телем не производят. Пример 7. На промытый и ней рализованный до рН 8-8,5 полуфабрика идущий на изготовление одежной кожи, дозируют 4,5% жирующего продукта, считая на активное вещество. Продолжительность обработки 60 мин. В отработанную ванну добавляют (при не-обходимости) 1,5% анилинового красит ля. Продолжительность обработки 25 мин. В отработанную ванну дозируют 0,75% фталевого ангидрида, пред варительно обработанного горячей водой, или 2% бисульфита натрия и 2% сульфата натрия. Продолжительность обработки 10 мин. Далее в эту же ван ну дозируют 1,5% хромового дубителя, считая на оксид хрома основностью 3336%. Продолжительность обработки 60 мин. Затем дозируют 2,0% органического дубителя. Продолжительность обработки 40 мин. В завершение;процесса кожи промьюают водой. Пример 8. Процесс жирования и гидрофобизации выполняется аналогично примеру 7, но вместо хромового дубителя дозируют циркониевый дубитель в количестве 1,5%, считая на двуокись циркония. При этом обработку органическим дубителем не производят. Пример 9. Процесс жирования и гидрофобизации выполняется аналогично примеру 7, но вместо хромового дубителя дозируют титановый дубитель в количестве 1,5%, считая на двуокись титана. При этом обработку органическим дубителем не производят. В примерах получена кожа, превосходящая по гидрофобности кожи, выработанные по обычной Технологии и известному способу. Высокая и устойчивая во времени водостойкость кож обеспечивается определенным видом связей продукта с кожей. Интенсивная нейтрализация кож с применением аммиака повьпиает положительный заряд хромовых комплексов, усиливая из взаимодействие с жирными кислотами. Аммонийная группа вытесняется из комплекса гидроксильными группами жирных кислот . Кроме того, в исходном сырье и при окислении непредельных жирных кислот в продукте образуется некоторое количество дикарбоновых кислот, карбоксильные группы которых прочно соединяются с кожей посредством координативных связей и это происходит в две фазы. В первой фазе одна ионизированная карбоксильная группа взаимодействует с предварительно связанными с коллагеном хромовыми комплексами . Во второй фазе при додубливании кож ОСНОВНЫМИ соединениями хрома или дубящими соединениями циркония или тнтайа вторая карбоксильная группа жирующего и гидрофобизирующего продукта вступает в связь также координативно, что дополнительно улучшает эффект гидрофобизации. Результаты сравнительных испытаний приведены в таблице (все другие показатели соответствуют требованим ГОСТ на кожи). Приверченные в таблице данные указывают на высокую эффективность предоженного способа жирования и гидрообизации кож. Использование способа в кожевеной промьшшенности позволяет улучшить ачество кожи для верха обуви и одежшения влагой, от вымывания жирующих и дубящих веществ, увеличить сроки

кожи для изготовления обуви специального назначения и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ КОЖ | 1991 |

|

RU2016906C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1993 |

|

RU2039833C1 |

| Способ выработки кож | 1981 |

|

SU992580A1 |

| Способ выработки кож из свиного сырья | 1991 |

|

SU1801985A1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 1993 |

|

RU2039836C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| Способ выработки кож | 1985 |

|

SU1288204A1 |

| Способ выработки эластичных кож | 1990 |

|

SU1730172A1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОСТОЙКИХ КОЖ | 2009 |

|

RU2402615C1 |

280,310, 245,300, 189,210, 245 195 180

. .

10,11,15 15,20,22.18,20,22 25,30,32 32,30,3230,33,34

120

103 104,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ эмульсионного жирования и гидрофобизации хромовых кож | 1978 |

|

SU720019A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-06-30—Публикация

1982-08-04—Подача