1

(21)42А5623/25-28

(22)27,02,87

(46) 30.06,89, Бюл, № 24

(71)Всесоюзный теплотехнический научно-исследовательский институт им, Ф,Э.Дзержинского

(72)В,Г.Зеленский, Б.Р,Бейзерман, Н.Н.Игнатюк и Е,А,Гринь

(53)620.16(088.8)

(36) РТМ. Рекомендации по оценке прочности крупногабаритных конструкций с применением характеристик механики разрушения. М., 1977.

(54)СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА РАБОТЫ ДЕТАЛИ

(57) Изобретение относится к способам испытания оборудования. Цель изобретения - повышение достоверности при неизвестной величине эксп.пу- атационной нагрузки и минимальном количестве измерений глубины трещины на детали. Определяют остаточный ресурс в два этапа. Напервом этапе, зафиксировав число циклов N изменения нагрузки и достигнутую к это-- му моменту глубину 1 трещины, определяют число циклов N 7 до достижения трещинной глубины 1, лежащей в пределах , где 1 д - предельно допустимая глубина трещины, из соотношения

N, N,C(2/(n- 2) -d/rp,)- 1 - - (1,/1,) J,

где z, j (lj)/3-(l ,)j ) - « езраз- мерная поправочная функция, у И ыаа- ю;цая схему нагр окения, геометрию детали и трещинь : п - показатель степени кинетической кривой циклической трещиностойкости, определяемый при испытании образцов из материала детали в режиме циклическог о нагру- жения. На втором этапе эксплуатируют деталь до достижения числа N циклов нагружения, измеряют фактическую глубину 1,ф трещины, а остаточный ресурс Nор определяют по формуле N ор N,j(2/(n-2)) (1(эе,)х

(1,ф/1пл /(Ц,/

/1,) - 1)7, где fdr.ft /jd if) 1 ил.

(Л

с:

со о ел ел

1чЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА РАБОТЫ ДЕТАЛИ | 2000 |

|

RU2170918C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2010 |

|

RU2439527C2 |

| Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию | 2022 |

|

RU2796563C1 |

| Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию | 2023 |

|

RU2818426C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРИОДИЧНОСТИ КОНТРОЛЯ ДЕТАЛЕЙ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПРИ ЭКСПЛУАТАЦИИ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2014 |

|

RU2618145C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОГО РЕСУРСА ЭКСПЛУАТАЦИИ ПАРКА ЭНЕРГОУСТАНОВОК | 1989 |

|

SU1580899A1 |

| Способ диагностирования деталей с коррозионно-усталостными дефектами | 1990 |

|

SU1762190A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ОБЪЕКТОВ ПОВЫШЕННОЙ ОПАСНОСТИ | 2010 |

|

RU2436103C1 |

| Способ оценки остаточного ресурса рабочего колеса гидротурбины на запроектных сроках эксплуатации | 2019 |

|

RU2721514C1 |

| СПОСОБ ПОВЫШЕНИЯ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ | 2013 |

|

RU2529096C1 |

Изобретение относится к способам испытания оборудования. Цель изобретения - повышение достоверности при неизвестной величине эксплуатационной нагрузки и минимальном количестве измерений глубины трещины на детали. Определяют остаточный ресурс в два этапа. На первом этапе, зафиксировав число циклов N1 изменения нагрузки и достигнутую к этому моменту глубину L1 трещины, определяют число циклов N2 до достижения трещинной глубины L2, лежащей в пределах L1Λ2Λп.д, где Lп.д - предельно допустимая глубина трещины, из соотношения N2=N1.(2/(N-2)).(1/*98X1)[1-(L1/L2)N/2-1], где *98X1=[γ(L2)/γ(L1)]N, γ(L) - безразмерная поправочная функция, учитывающая схему нагружения, геометрию детали и трещины

N - показатель степени кинетической кривой циклической трещиностойкости, определяемый при испытании образцов из материала детали в режиме циклического нагружения. На втором этапе эксплуатируют деталь до достижения числа N2 циклов нагружения, измеряют фактическую глубину L2ф трещины, а остаточный ресурс Nо.р. определяют по формуле Nо.р.=N2(2/(N-2)).(1/*98X2).[(1-(L2ф/Lп.д.)N/2-1)/((L2ф/L1)N/2-1-1)], где *98X2=[γ(Lп.д)/γ(L2ф.)]N. 1 ил.

Изобретение относится к испытаниям оборудования, преимущественно энергетического, в частности к способам определения остаточного ресурса деталей с трещиноподобньпчи дефектами в процессе эксплуатации в режиме циклическог о нагружения по результатам натурных измерений и параллельных испытаний образцов из материала ретапи на циклическую трещиностойкость.

Цель изобретения - повышение достоверности оценки остаточного ресурса детали при неизвестности величины эксплуатационной нагрузки и минимальном количестве измерспий глубины трещины на детали,

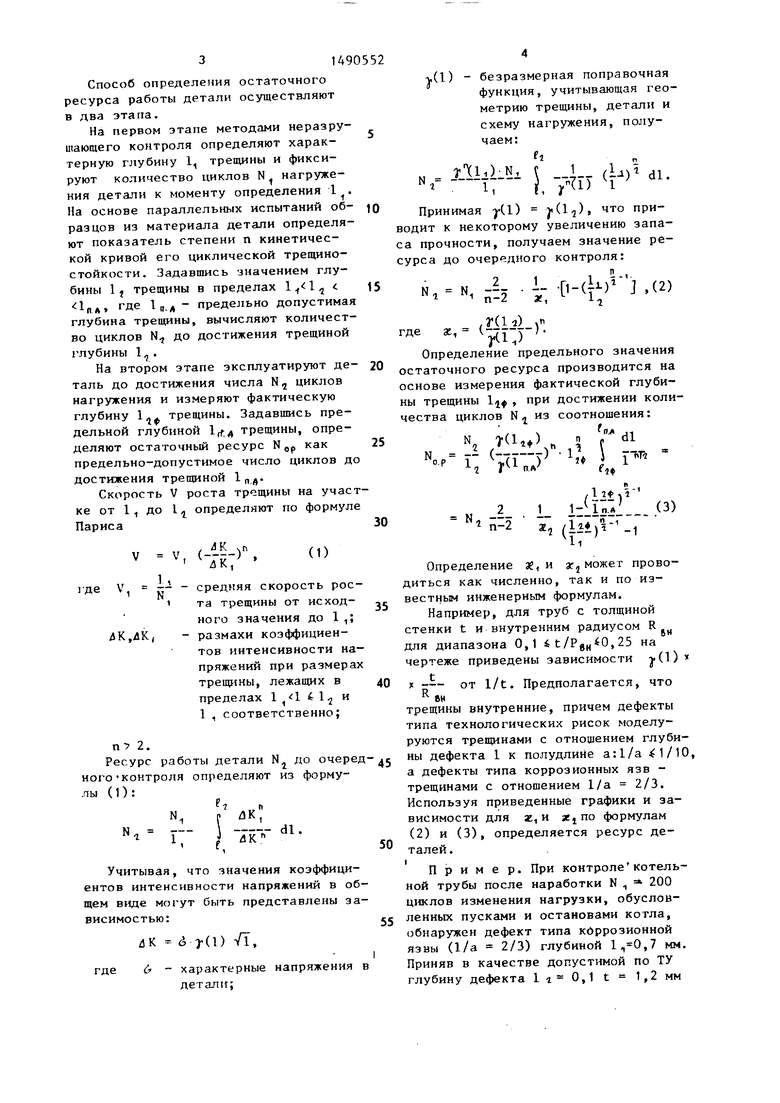

На чертеже изображен график для определения поправочного коэффициента .

31А9

Способ определения остаточного ресурса работы детали осуществляют в два этапа.

На первом этапе методами неразрушающего контроля определяют характерную глубину 1, трещины и фиксируют количество циклов N нагруже- ния детали к моменту определения 1 . На основе параллельных испытаний об- разцов из материала детали определяют показатель степени п кинетической кривой его циклической трещино- стойкости. Задавшись значением глубины Ij трещины в пределах 1„, где 1|,. д- предельно допустимая глубина трещины, вычисляют количество циклов N до достижения трещиной глубины 1,.

На втором этапе эксплуатируют де- таль до достижения числа N, циклов нагружения и измеряют фактическую глубину 1. трещины. Задавшись предельной глубиной Iff трещины, определяют остаточный ресурс как предельно-допустимое число циклов до достижения трещиной 1пдСкорость V роста трещины на участке от 1 , до I определяют по формуле Париса

(----) 4К/

(1)

средняя скорость рос-

та трещины от исход- .j,

ного значения до 1,; размахи коэффициентов интенсивности напряжений при размерах трещины, лежащих в до пределах i1 и 1 , соответственно;

ы детали N. до очеред-дс пределяют из форму

к:

,.

о значения коэффициости напряжений в оббыть представлены за

50

55

4К 6-(1) VI,

где d - характерные напряжения в детали;

л.(1) - безразмерная поправочная функция, учитывающая геометрию трещины, детали и схему нагружения, получаем:

,,.г.1ы.н. ;„... ф;.,.

Принимая I d) f(l-2, что приводит к некоторому увеличению запаса прочности, получаем значение ресурса до очередного контроля:

„---2 -L-f - if

,Г(1а) .п где at, (- ГУ Определение предельного значения остаточного ресурса производится на основе измерения фактической глубины трещины Ij, при достижении количества циклов N из соотношения:

20 25

30

.j,

до

дс

50

55

N T-d) , 5 г

I ;а--) 1. I

dl

fTi

е,Ф

I 24

6«

N 2 1 1-11п. (3)

-х;(Ш-р-:г ii

Определение 32, и Xj может проводиться как численно, так и по известным инженерным формулам.

Например, для труб с толщиной стенки t и внутренним радиусом R для диапазона 0,1 4t/Pg 0,25 на чертеже приведены зависимости т-С)

X - от 1/t. Предполагается, что

вн трещины внутренние, причем дефекты

типа технологических рисок моделу- руются трещинами с отношением глубины дефекта 1 к полудлине а:1/а 1/10, а дефекты типа коррозионных язв - трещинами с отношением 1/а 2/3. Используя приведенные графики и зависимости для Z, и «jno формулам (2) и (3), определяется ресурс деталей.

Пример. При контроле котельной трубы после наработки N , 200 циклов изменения нагрузки, обусловленных пусками и остановами котла, обнаружен дефект типа коррозионной язвы (1/а 2/3) глубиной 1,0,7 мм. Приняв в качестве допустимой по ТУ глубину дефекта ,1 1 1,2мм

и n 4, определяем ресурс до очередного контроля:

N 1

N, - (1 - -1). 36, Ц

По графику yCl) 1,630, yd,) 1,605. Тогда

200,,0,7 VlilON М ™ - 4,605

При достижении N циклов обнаружено что фактическая глубина мм.

Определяем предельное значение остаточного ресурса, приняв в качесве предельно допустимой глубины (из условия достижения предела текучести материала в нетто-сечении) 1 п./ 1/3 t 4мм,

1- bi

Ni

.N

о.р

1п.

IF

По графику у(1 ф) 1,620, /()

1,835. Тогда

1 -

N.

78

аР

Р (., М,620 0,7

83 цикла Формула изобретения

Способ определения остаточного ресурса работы детали с трещиной в процессе эксплуатации, по которому параллельно с деталью циклически нагружают образцы из материала детали и определяют показатель n степени кинетической кривой его циклической трещиностойкости, с учетом которого

490552 6

определяют остаточный ресурс N.p как предельно допустимое число циклов до достижения трещиной предельно допустимой глубины 1||, отлича ю- щ и и с я тем, что, с целью повьпле- ния достоверности при неизвестности величины эксплуатационной нагрузки, измеряют число циклов N, до достиже- 10 НИН трещиной глубины 1, определяют число циклов NJ до достижения трещиной глубины 1, лежащей в пределах ,lp , из соотношения:

.6 -i-N,. jij. 1-с,-(1ч5- .

. 1,«

где Zi -- (-т-)

1 2

20 Vj - средняя скорость развития трещины от исходного состояния до 1,;

V/i - расчетно-экспериментальная скорость развития трещины от 1 до 25 1 , эксплуатируют деталь до достижения числа N циклов нагружения, измеряют фактическую глубину 1 трещины, а остаточный ресурс N р определяют по формуле

1

,(1J1.)

1 п.А

V

«t (llt)l- 1

i 1

где

,. c-bf.)

v Ч..-

1

It. А

фактическая скорость развития трещины от 1 до расчетно-экспериментальная скорость развития трещины от 1л до предельно допустимой длины 1„д.

У

2а

J

2

;

У///////Л

о,/ 0,2 ,J 0,

СоставительН. Мезенцев Редактор М, Товтин Техред М, Ходанич Корректор М.Шароши

Заказ 3746/49

Тираж 789

ВНИИПИ Государственного комитета по изобретениям и открытиям при/ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Hi

Подписное

Авторы

Даты

1989-06-30—Публикация

1987-02-27—Подача