Изобретение относится к области анализа технического состояния оборудования, а именно к способам оценки остаточного ресурса изделий из металлических материалов, работающих в условиях циклического нагружения, по результатам натурных измерений.

Известен способ определения остаточного ресурса работы детали с трещиной в процессе эксплуатации, наиболее близкий по технической сущности и достигаемому результату к заявляемому, защищенный авторским свидетельством СССР N SU 1490552, кл. G 01 N 3/00, опубликован 30.06.89.

По известному способу параллельно с деталью циклически нагружают образцы из материала детали и определяют показатель n степени кинетической кривой его циклической трещиностойкости, с учетом которого определяют остаточный ресурс Nост как предельно допустимое число циклов до достижения трещиной предельно допустимой глубины lпд. С целью повышения достоверности при неизвестной величине эксплуатационной нагрузки, измеряют число циклов N1 до достижения трещиной глубины l1, определяют число циклов N2 до достижения трещиной задаваемой глубины l2, лежащей в пределах l1 < l2 < lпд. Число циклов N2 определяют исходя из показателя n степени кинетической кривой циклической трещиностойкости, средней скорости развития трещины от исходного состояния до l1 и расчетно- экспериментальной скорости развития трещины от l1 до l2. После эксплуатации детали до числа циклов нагружения N2, измеряют фактическую глубину l2ф трещины, а остаточный ресурс определяют по известной формуле исходя из значения показателя n степени кинетической кривой циклической трещиностойкости, фактической скорости развития трещины от l1 до l2 и расчетно- экспериментальной скорости развития трещины от l2 до lпд.

Недостатком известного способа является необходимость решения следующих проблем: для ряда материалов определение показателя n степени кинетической кривой циклической трещиностойкости затруднено; из-за конструкторско-технологических особенностей конкретных изделий в ряде случаев нахождение трещины в изделии затруднено или невозможно, кроме того, в детали может быть несколько мест зарождения трещин; на определение остаточного ресурса могут оказать большое влияние случайные перегрузки в процессе эксплуатации детали в период эксплуатации детали от N1 до N2 циклов нагружения; необходимость определения предельно-допустимой глубины трещины lпд, которая очевидно зависит от размеров и материала детали, а также многих других факторов.

Задача, решаемая предлагаемым изобретением - создание способа, позволяющего с высокой степенью надежности определить наличие остаточного ресурса у детали.

Технический результат от использования изобретения заключается в упрощении исследований состояния материала изделий и повышении точности результатов. Использование предлагаемого способа позволяет разработать методики автоматизированного мониторинга состояния материала деталей.

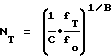

Указанный результат достигается тем, что в способе оценки остаточного ресурса работы детали в процессе эксплуатации по результатам циклического нагружения образцов материала детали определяют наличие остаточного ресурса до момента образования трещины критического раскрытия по результатам испытания образцов материала на изгиб при циклическом нагружении при заданной температуре, строят зависимость отношения прогиба в момент образования трещины критического раскрытия fт, определяемому по началу быстрого увеличения прогиба образца, к прогибу в начальный момент нагружения при статической нагрузке f0, аппроксимируют полученную зависимость уравнением  , где B и C - эмпирические константы материала, значение текущей прогиба детали fизд приравнивают к fт детали, по значению прогиба детали f0 в момент начала эксплуатации из полученного уравнения определяют число циклов нагружения детали на момент образования трещины критического раскрытия Nт, а наличие остаточного ресурса определяют как положительное значение разности вычисленной долговечности Nт и ожидаемой долговечности [N].

, где B и C - эмпирические константы материала, значение текущей прогиба детали fизд приравнивают к fт детали, по значению прогиба детали f0 в момент начала эксплуатации из полученного уравнения определяют число циклов нагружения детали на момент образования трещины критического раскрытия Nт, а наличие остаточного ресурса определяют как положительное значение разности вычисленной долговечности Nт и ожидаемой долговечности [N].

Способ осуществляется следующим образом.

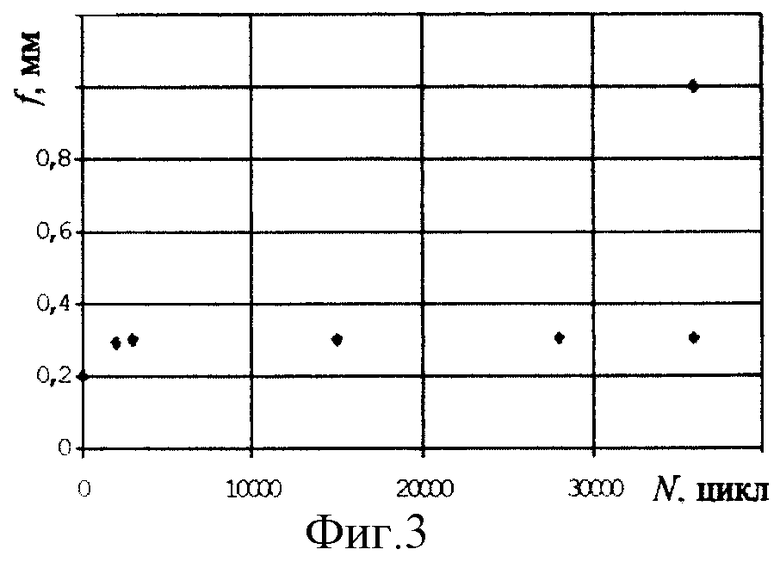

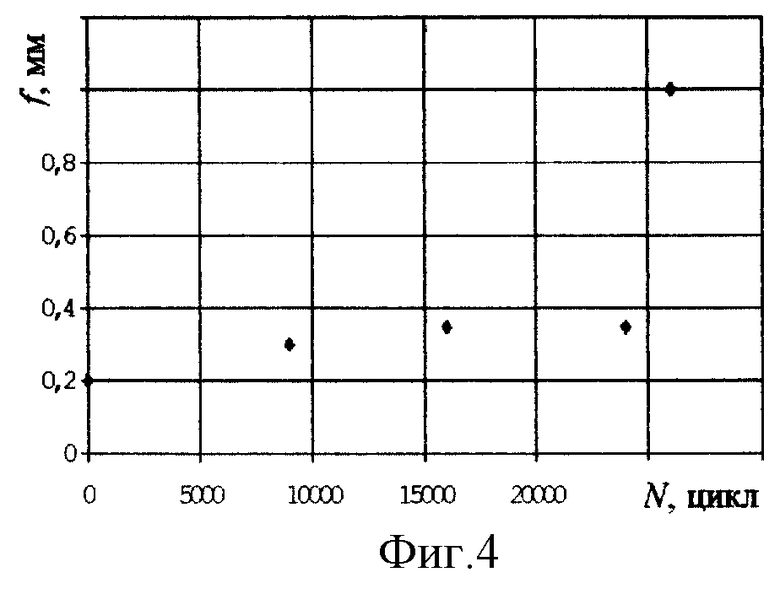

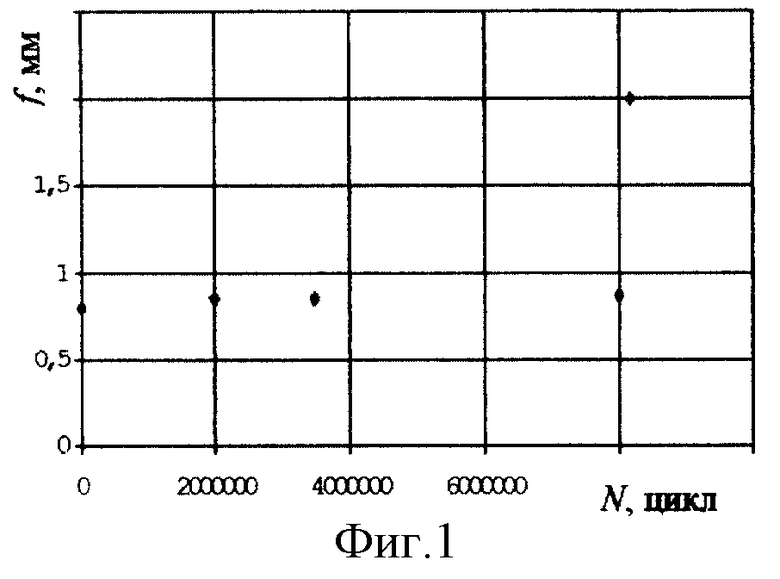

Для каждого образца материала получают зависимость прогиба от числа циклов нагружения при заданной температуре. С кривой прогиба образца снимают значения f0, fт и Nт, где f0 - прогиб в начальный момент времени; fт и Nт - прогиб и число циклов (циклическая долговечность) в момент образования трещины критического раскрытия. Этот момент определяется по началу быстрого увеличения прогиба образца.

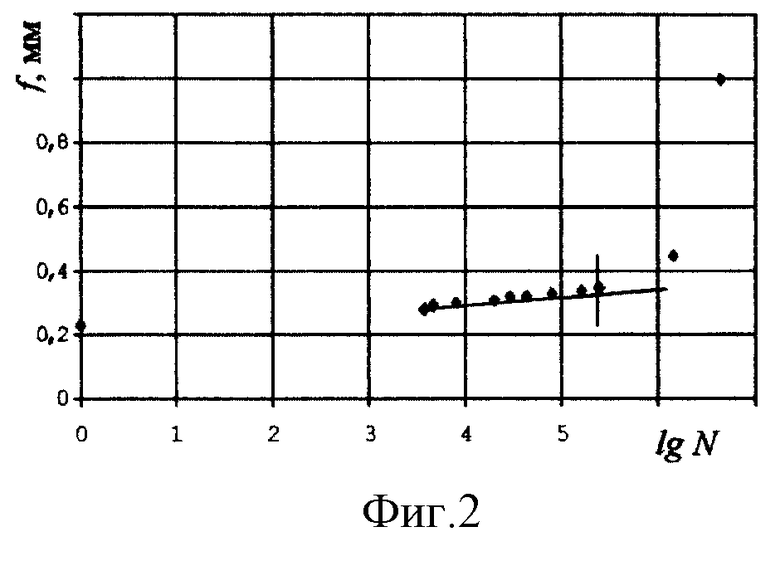

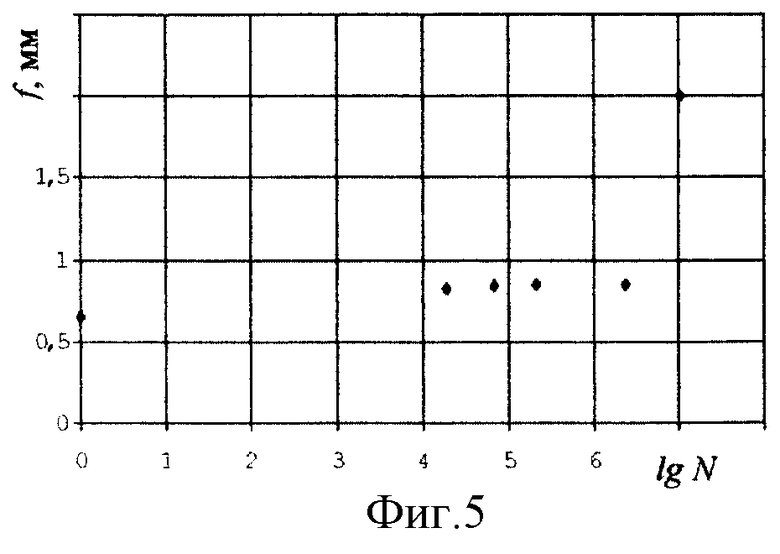

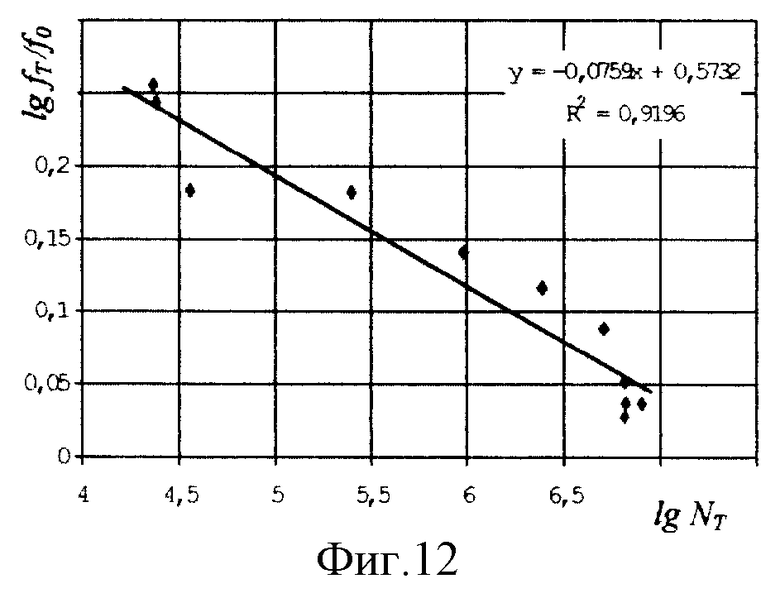

Далее строят зависимость отношения прогиба в момент начала быстрого увеличения fт к прогибу в начальный момент нагружения при статической нагрузке f0 от числа циклов нагружения Nт в логарифмических координатах, аппроксимируют полученную зависимость для серии образцов линейной функцией вида: lg(fт/f0 = B • lgNт + lgC, где B и C - искомые эмпирические константы материала.

Приравнивая значение текущего прогиба изделия fизд к прогибу детали при образовании трещины критического раскрытия fт: fизд = fт и определяя начальный прогиб детали f0 при данной нагрузке в начальный момент эксплуатации, из уравнения

определяем условное число циклов нагружения детали до образования трещины критического раскрытия Nт. Наличие остаточного ресурса определяют как положительное значение разности вычисленной долговечности Nт и ожидаемой долговечности [N]: Nт - [N] > 0.

Пример реализации способа.

Были использованы цилиндрические образцы стали 40Х тип I (ГОСТ 25.502-79) после различных технологий обработки. Например: правка; нитроцементация на слой 0,4 - 0,65 мм, твердость 58 - 60 HRC; нитроцементация с последующей правкой; нитроцементация, последующая правка, затем дробеструйная обработка; нитроцементация и закалка.

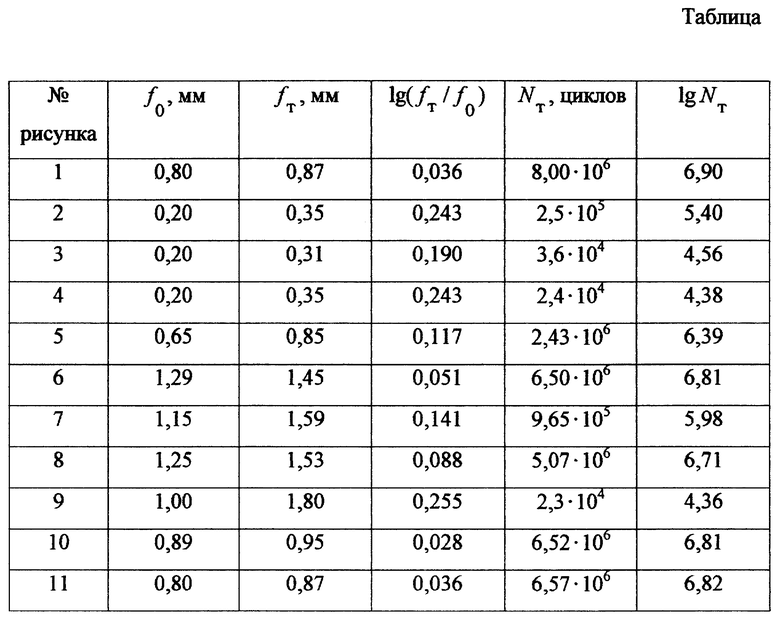

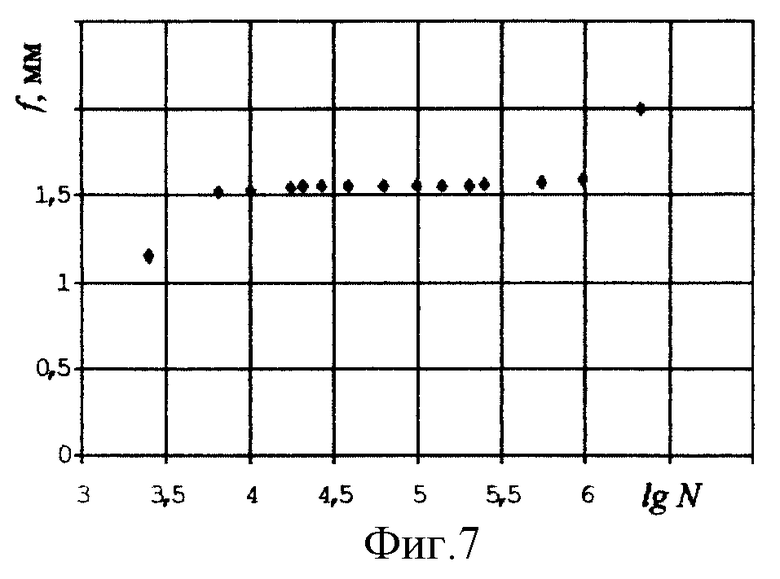

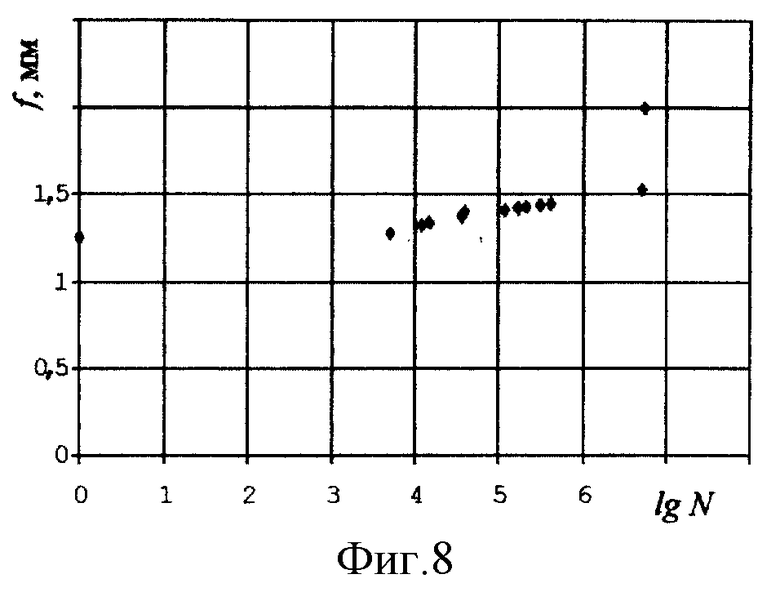

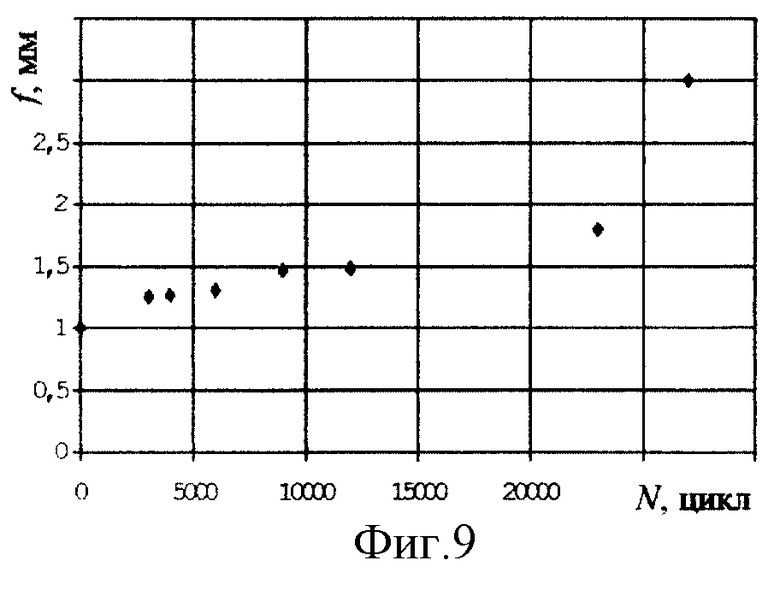

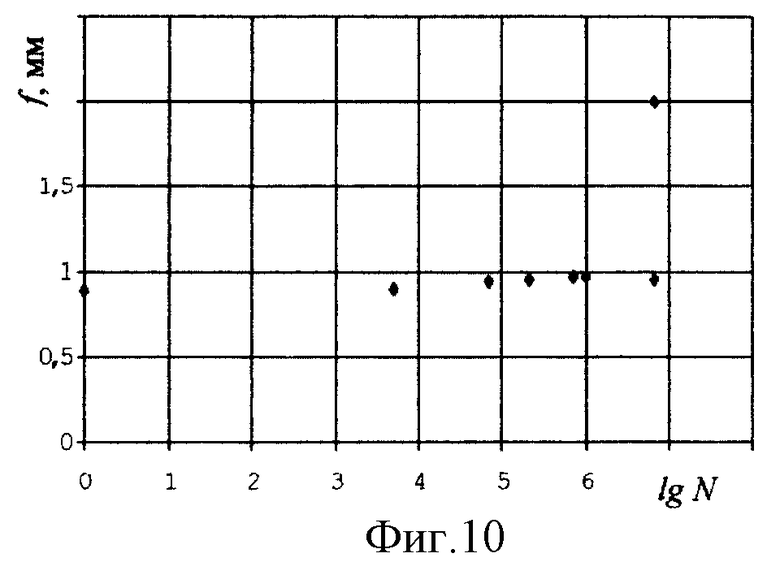

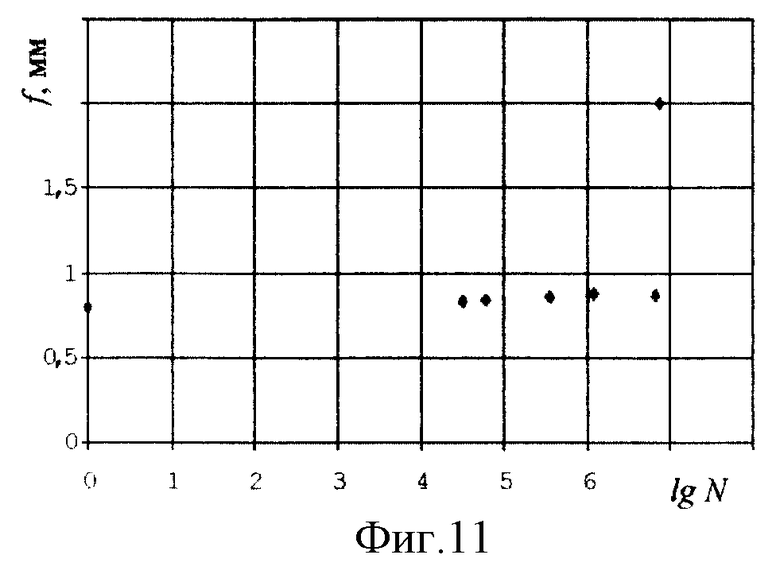

Кривые прогибов образцов при испытании на консольный изгиб с вращением (50 Гц) в нормальных условиях (комнатная температура, воздух) приведены на фиг. 1-11. Результаты экспериментов - значения f0, fт, Nт, lg(fт/f0) и lg(Nт) сведены в таблицу. На фиг.12 приведены значения lg(fт/f0) и lg(Nт), аппроксимированные линейной функцией lg(fт/f0) = -0,0759 • lgNт + 0,5732 с коэффициентом корреляции r = 0,96.

Это соответствует уравнению критической повреждаемости при циклическом нагружении Nт = (0,2672 • fт/f0)-13,1752.

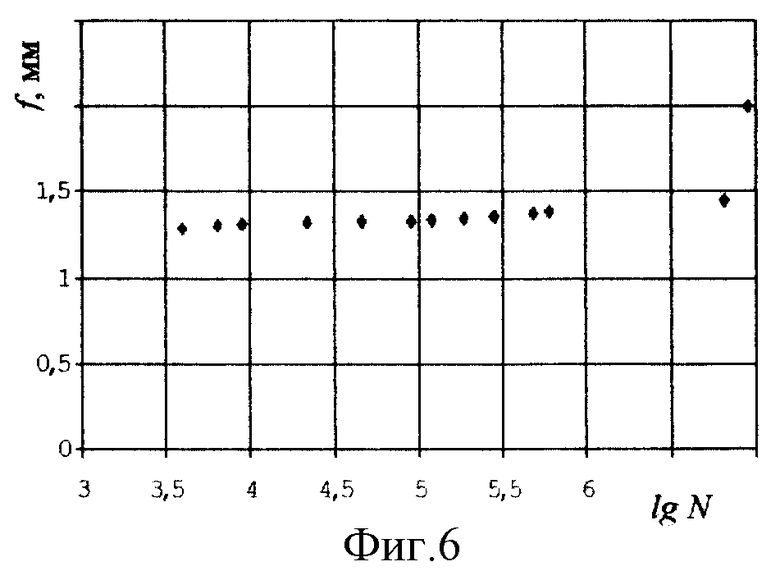

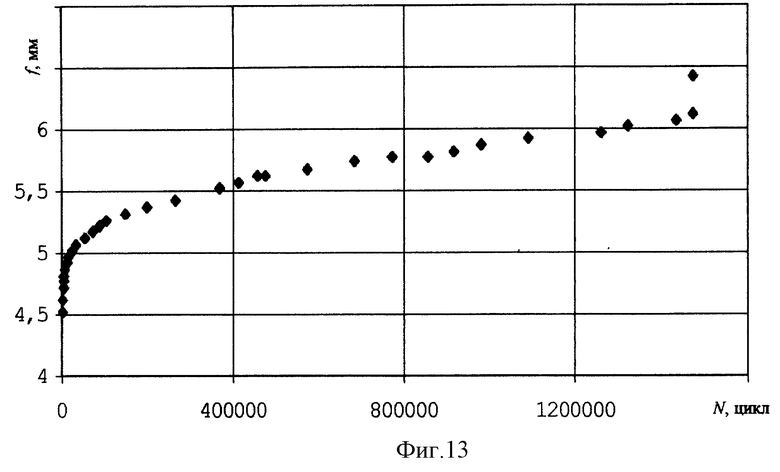

Оценка остаточного ресурса детали проводилась для цилиндрического образца стали 40Х тип I (ГОСТ 25.502-79) после нитроцементации на слой 0,5 мм с последующим отпуском при температуре 200oC, твердость 58 - 60 HRC. Кривая изменения прогиба образца в процессе циклического нагружения при σa = 804 МПа приведена на фиг.13.

В начальный момент времени прогиб образца f0 = 4,42 мм;

через 2,00•105 циклов прогиб fизд=5,37 мм, расчетное Nт=2,74•106;

через 2,65•105 циклов прогиб fизд=5,42 мм, расчетное Nт=2,42•106;

через 3,70•105 циклов прогиб fизд=5,52 мм, расчетное Nт=1,91•106;

через 4,14•105 циклов прогиб fизд=5,57 мм, расчетное Nт=1,69•106;

через 4,78•105 циклов прогиб fизд=5,62 мм, расчетное Nт=1,50•106;

через 5,77•105 циклов прогиб fизд=5,67 мм, расчетное Nт=1,34 • 106;

через 6,87 • 105 циклов прогиб fизд = 5,74 мм, расчетное Nт = 1,14•106;

через 9,80•105 циклов прогиб fизд=5,87 мм, расчетное Nт=8,48•105;

через 1,43•106 циклов прогиб fизд=6,07 мм, расчетное N=5,45•105;

разрушение наступило после 1,47•106 циклов нагружения.

Ожидаемый ресурс образца до образования трещины критического раскрытия определен как среднее арифметическое результатов испытаний аналогичных образцов при близких уровнях напряжений. Результаты испытаний: Nт = 2,79•106; 2,39•106 и 1,40•106 циклов нагружения при σa = 806; 804 и 802 МПа, соответственно. Ожидаемый ресурс [N] = 2,19•106 циклов нагружения.

Разница между расчетным значением Nт и ожидаемым ресурсом [N] стала отрицательной после 2,65•105 циклов нагружения. Число циклов нагружения до предполагаемого образования трещины критического раскрытия составило примерно 20% от числа циклов до полного разрушения, что согласуется с литературными данными.

Применение предлагаемого способа дает объективный критерий оценки состояния материала изделия. Для получения опытных данных возможно использование имеющейся экспериментальной базы; число проводимых экспериментов значительно меньше, чем для обычных методов; точность прогноза заметно повышается, так как уменьшается число эмпирических констант и учитывается влияние состояния материала изделия и образцов, в том числе после технологической обработки и наработки в условиях эксплуатации. Предлагаемый способ также позволяет использовать экспериментальные данные, полученные на образцах материалов ранее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ НАЛИЧИЯ ТРЕЩИНЫ В ДЕТАЛИ | 2000 |

|

RU2173842C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ПОВРЕЖДАЕМОСТИ МАТЕРИАЛА ПРИ ЦИКЛИЧЕСКОМ НАГРУЖЕНИИ | 2000 |

|

RU2170917C1 |

| Способ создания усталостной трещины заданной длины | 1989 |

|

SU1730562A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2603243C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ повышения работоспособности деталей | 1981 |

|

SU1058747A1 |

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СОПРОТИВЛЕНИЯ УСТАЛОСТИ МАТЕРИАЛОВ | 2021 |

|

RU2777863C1 |

| Способ определения эквивалентного коэффициента интенсивности напряжений металлических конструкций | 1987 |

|

SU1612238A1 |

Изобретение относится к анализу технического состояния оборудования, а именно к способам оценки остаточного ресурса изделий из металлических материалов, работающих в условиях циклического нагружения, по результатам натурных измерений. Изобретение заключается в том, что по результатам испытания образцов изделия исследуемого материала на изгиб в условиях циклического нагружения при заданной температуре определяют зависимость отношения прогиба в момент начала его быстрого увеличения к прогибу в начальный момент нагружения от числа циклов нагружения в момент начала быстрого увеличения прогиба изделия из исследуемого материала, полученную зависимость аппроксимируют линейной функцией и из полученного при этом уравнения определяют число циклов нагружения детали на момент образования трещины критического раскрытия, а наличие остаточного ресурса определяют как положительное значение разности вычисленной и ожидаемой долговечности. Данное изобретение позволяет упростить исследования состояния материала изделий, повысить точность соответствующих результатов, а также разрабатывать методики автоматизированного мониторинга состояния материала деталей. 13 ил., 1 табл.

Способ оценки остаточного ресурса работы детали в процессе эксплуатации, по которому по результатам циклического нагружения образцов материала детали определяют наличие остаточного ресурса до момента образования трещины критического раскрытия, отличающийся тем, что по результатам испытания образцов материала на изгиб при циклическом нагружении при заданной температуре строят зависимость отношения прогиба в момент образования трещины критического раскрытия fт, определяемому по началу быстрого увеличения прогиба образца к прогибу f0 в начальный момент нагружения при статической нагрузке от числа циклов нагружения образца на момент образования трещины критического раскрытия Nт, аппроксимируют полученную зависимость линейной функцией вида: lg(fт/f0)= B•lgNт+lgC, где B и C - искомые эмпирические константы материала, приравнивают fт детали к значению текущего прогиба детали fизд, по значению прогиба детали f0 в момент начала эксплуатации из уравнения  определяют число циклов нагружения детали на момент образования трещины критического раскрытия Nт, а наличие остаточного ресурса определяют как положительное значение разности вычисленной долговечности Nт и ожидаемой долговечности [N].

определяют число циклов нагружения детали на момент образования трещины критического раскрытия Nт, а наличие остаточного ресурса определяют как положительное значение разности вычисленной долговечности Nт и ожидаемой долговечности [N].

| Способ определения остаточного ресурса работы детали | 1987 |

|

SU1490552A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| Способ оценки циклической трещиностойкости материалов | 1990 |

|

SU1798657A1 |

| RU 2075053 С1, 10.03.1997 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ РАЗРУШЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2009463C1 |

| Способ диагностики ранних проявлений дискинезии желчевыводящих путей у детей в условиях контаминации бензолом | 2024 |

|

RU2821553C1 |

Авторы

Даты

2001-07-20—Публикация

2000-04-24—Подача